Messing, speziell die Bohr- und Drehqualität mit der Materialbezeichnung Ms58, oder auch Neusilber mit fast ähnlichen Eigenschaften, ist schon immer mein liebstes Material für die Herstellung vieler, besonders der unzähligen kleinen Teile am Modell. Sollte Messing, aus welchem Grund auch immer, zu schwer sein oder ist es zu aufwendig, Messingteile auf sehr dünne Wandstärke hohl zu gestalten, wozu es eigentlich mit etwas (Zeit-)Aufwand immer einen Weg gibt, weiche ich gern auf Plexiglas aus. Diese Teile kann man wegen der geringen Wichte massiv lassen. Plexiglas bekommt man für „einen Appel und ein Ei“ z.B. aus der Restekiste in einem Acryl-Studio (Branchenfernsprechbuch). Nachteilig ist bei Plexiglas, daß man oft die Oberflächengüte nicht richtig einschätzen kann. Die Werkzeuge müssen sehr scharf sein, die Schnittgeschwindigkeiten nicht zu hoch und wenigstens mit Wasser sollte man kühl-schmieren. Nur in sehr seltenen Ausnahmefällen verwende ich auch das sehr ungünstige, weil langspanende Alu. (Weitere wertvolle Hinweise zur Verwendung und Bearbeitung der modellbau-üblichen Materialien finden Sie in meinen Büchern)

Daß man Messing recht gut weich

löten ((1) Seite 101 bis 103) kann, schätze ich besonders dann, wenn diese

Eigenschaft nicht nur für eine haltbaren Verbindung von Modellteilen

untereinander, sondern auch für eine klug durchdachte Technologie verwendet

wird, wie im Beispiel der beiden Modellanker für mein 1:50-Zerstörer-Modell. Die

„amerikanische“ Form der Anker weicht etwas von der gewohnten Form der Hallanker

ab. Besonders deren Ankerflunken sehen ganz anders aus. Derart geformte Anker

gibt es bei der US-Navy von kleinen Ausführungen bis zu riesigen für die

Flugzeugträger. Nach den Fotos und den Bauunterlagen wollte ich diese Form

möglichst vorbildgetreu nachbauen. Der Grundkörper mit den Flunken ist ein

Stahlguß-Teil; dessen untere Fläche eben. Beim Foto

(kleine Fotos zu Vergrößern anklicken) Vom

Zerstörer USS CASSIN YOUNG habe ich hunderte Fotoaufnahmen gemacht. Bestellen

Sie meine Foto-CD:

www.ship-model-today.de

, Seite CD-ROM´s.

liegen die beiden Modell-Grundkörper in verschiedenem Fertigstellungsgrad auf

einem Foto vom Original am Museumsschiff USS CASSIN YOUNG in Boston. Man erkennt

die eigenwillige Form der Flunken mit den Langloch-Durchbrüchen.

Zu Beginn stand die Herstellung

zweier ausreichend großer Messing-Drehteile mit kräftigen Einspannzapfen. Mit

den Zapfen habe ich die Teile nacheinander im Backenfutter meines Rundtischs

gespannt.

Der

relativ hohe Materialverbrauch bei derartigen Arbeiten ist die Technologie wert!

Zuerst wurde mit einem 1,5-mm-Fingerfräser (er steht am oberen Bildrand) an der

Unterseite die rechteckige Vertiefung (c im Foto

Die vorgefräste Unterseite. Die

Bearbeitung von Messing in Drehqualität hat den Vorteil, daß die (HSS-)Werkzeuge

nahezu nie stumpf werden.)

von 6,1 x 5,6 mm für das untere Ende des Ankerstocks eingefräst

(Koordinatenfräsen in Gegen-Uhrzeigerrichtung). Damit man dabei mit dem doch

sehr zerbrechlichen Mini-Fräser nicht in das volle Material stechen muß, bekam

das Drehteil schon eine Vorbohrung mit einem Durchmesser von 5 mm. Danach wurde

mit einem schräggestellten Radius-Fingerfräser das dachartige Prisma (d) gefräst

und gleichzeitig die beiden Flächen (e) auf gleiche Höhe angefräst. Die

seitlichen Flächen (e´) liegen dabei mit (e/e) auf gleicher Höhe. Bei Gußteilen

sollte man zur Erzielung der gerundeten Innenecken Radius-Fingerfräser verwenden

oder einem normalen Fingerfräser die Schneidenecken von Hand gerundet

anschleifen (Freiwinkel beachten). Das ist mit einer Kopf-Lupe nicht zu

schwierig und die drei oder vier Schneidenecken müssen auch nicht 100%ig gleich

sein, wie es z.B. bei einem Maschinenanschliff der Fall wäre. Wichtig ist, daß

bei einer zuvor durchgeführten Probefräsung eine schön gerundete Innenkante (f)

entsteht.

Danach habe ich die Außenmaße des

Grundkörpers (a x b) gefräst. Alles vorerst mit scharfen Außenkanten. Mit einem

Fingerfräser (eine Schneide schneidet bis zur Mitte!) habe ich an die

entsprechenden Stellen und ausreichend tief vier Bohrungen (g) eingestochen.

Danach wurden mit einem im Durchmesser etwas größeren Fingerfräser die vier

schräg stehenden Flächen (h) angefräst. Auf einem Rundtisch ist das gut zu

machen, weil man hier die Winkelverstellungen gut einhalten kann. Mit dem

gleichen Fräser werden durch Drehung des Rundtischs noch die beiden Flächen (i)

angefräst. Zusammen ergeben sie einen Kreis. Eine andere Sicht auf das halb

fertige Teil zeigt dieses Foto .

Mit der bereits fertig vorgefrästen Seite wird das Teil nun im Maschinenschraubstock gespannt. Am besten auf den längeren Flächen der Breite b. Sie sind immerhin 28 mm lang, während die Breite a nur 16 mm beträgt. Der Einspannzapfen (man sieht ihn am oberen Foto unten etwas) kann von Hand abgesägt werden. Dann habe ich die Ankerflunken mit reichlich Aufmaß vorgefräst. Wie das aussieht, erkennt man auf dem ersten Foto rechts-unten. Als nächstes wurde schon ein Einspannzapfen aus Messing mit einem schüsselartigen Vorderteil gedreht. Man sieht ihn gut beim ersten Foto links. Die vordere Fläche dieser Schüssel ist plangedreht. Hier werden nacheinander beide Ankerkörper mit den Flächen (e) angelötet. Alle Kanten der Flächen (e) und (e´) werden zuvor leicht entgratet. Damit die erwähnte dachartige Anfräsung (d) Raum hat, erhält die Schüssel eine nicht zu große Ausdrehung. Die obere Kante dieser Ausdrehung wird mit einem Dreikantschaber so vorsichtig gerundet „angedrechselt“, daß der Ankerkörper eine gute Zentrierung im Einspannzapfen erhält.

Nun kann der Ankerkörper angelötet werden. Für eine sichere Lötung geht das selbstverständlich nur mit Lötwasser (Lötsäure aus dem Baumarkt oder Salzsäure mit Zink versetzt). Zur Erreichung einer sicheren Lötung sollte man die Teile für derartige Verbindungen vor-verzinnen. Das macht man möglichst immer, weil es Vorteile hat. Wenn ich die Metallteile verzinne, sehe ich recht deutlich Oberflächenbereiche, wo das Zinn noch nicht richtig angenommen wird, es „fließt“ nicht richtig. Ich habe jetzt die Gelegenheit, mit dem säurebenetzten Pinsel, der zur Lötwasser-Flasche gehört, hier noch einmal überzustreichen. Man sieht genau, daß der Fluß verbessert wird. Ich kann sogar mit dem feuchten Pinsel eventuell überschüssiges Zinn in Bereiche verstreichen, die noch kein Zinn haben. Oft genügt bei beidseitig verzinnten Teilen zur Verbindung nur noch ein Erhitzen auf Fluß-Temperatur. Doch auch dazu gibt man einen Tropfen Lötwasser an die Lötstelle oder streicht größere Flächen mit dem Pinsel feucht. Bei massiven Teilen, wie hier, kann das Erhitzen mit dem Propangas-Brenner geschehen, oder auch auf der Herdplatte vom Küchenherd. Bei kleinen Teilen und bei Teilen, bei denen die Gefahr besteht, daß sich benachbarte Lötstellen lösen, kann man keinen Gasbrenner verwenden. Hier muß man mit einem möglichst großen (!) Lötkolben mit hoher Heizstärke und großem Kupferkörper (viel gespeicherte Hitze!) löten. Die Lötkolbenspitze ist recht schlank gefeilt (gefräst), damit man auch in jede Ecke kommt (z.B. Innenecken von Deckhäusern von innen löten).

Die weitere Bearbeitung erfolgt

nun bei Spannzangenspannung im Waagerecht-Teilgerät, welches in diesem Foto

Ein

Direkt-Teilgerät gehört zum selbstverständlichen Zubehör für eine Fräsmaschine.

zu sehen ist (hier allerdings schon gekippt und schräg auf dem Frästisch

gespannt). Weil die Innenkanten der Ankerflunken vollkommen parallel sind (a in

Foto

Ein schöner Größenvergleich mit

der Lesebrille.),

konnte ich zur Erzielung des unteren gerundeten Übergangs (R) diese lichte Weite

mit einem Fingerfräser auf Maß (15,2 mm) fräsen. Danach kommt der Spannzapfen

mit dem angelöteten Teil in die Spannzange der Drehmaschine.

Die Bearbeitung durch gestuftes

Formdrehen erfordert höchste Konzentration beim Auszählen nach Skala.

Hier wird nun die Außen- und Innenkontur der Ankerflunken gestuft angestochen.

Die Höhen (Ø!) und Längen dieser Stufen gewinne ich aus einer 10-fach größeren

Zeichnung auf Millimeterpapier (lesen Sie dazu „Gestuftes“ Formdrehen in (2)).

Beim Foto ist der Moment zu sehen, bei dem mit einem Eckbohrstahl die Stufen für

die Innenkontur eingedreht werden.

Anschließend kommt das Teil wieder in das Waagerecht-Teilgerät und wird ausgerichtet. Die Flunken verjüngen sich nach den Enden hin. Deshalb mußte das Teilgerät auf den Winkelspanntisch gespannt und um den halben Winkelbetrag der Verjüngung nach oben gekippt werden. Weil die unteren Flächen (b in Foto 3) ebenfalls schräg sind, mußte ich das Teilgerät zusätzlich schräg auf dem Frästisch spannen. Drei Fotos weiter oben erkennt man diese Schrägstellung beim Vergleich mit der Tischnut (a). Selbstverständlich mußte ich dazu die Nutensteine am Boden vom Winkelspanntisch abschrauben.

Um den gerundeten Übergang zum Mittelstück (c im Foto mit der Brille) zu erzielen, habe ich einen Fingerfräser mit entsprechendem Durchmesser verwendet. Auch dieser Fräser hat gerundet angeschliffene Schneidenecken. Jeweils auf 180°-Umschlag können so zwei Flächen gefräst werden. Die Rückseiten der Flunken macht man, nachdem der Winkelspanntisch nach der anderen Seite schräg auf dem Frästisch aufgeknackt wurde. Die Flunken haben „am Grund“ eine Dicke von etwa 3,8 mm und oben sind sie nur noch etwa 1 mm dick. Auch die beiden Langloch-Durchbrüche in den Flunken habe ich mit einem 1-mm-Fingerfräser bei schräg stehendem Teilgerät eingefräst. Alternativ kann man eine solche Fräsung auch mit einem 1-mm-Spiralbohrer ausführen ((3) Seite 21).

Mit einem verlängerten ((4) Seite 84/85) 2-mm-Fingerfräser habe ich nun die rechteckige Vertiefung (d im Foto mit der Brille) 11 x 3,6 mm für den schwenkbaren Ankerschaft eingefräst, ebenfalls wieder im Gegen-Uhrzeigersinn und nach Koordinaten. Gespannt und ausgerichtet war das Teil hierbei einfach in einem auf dem Frästisch aufgeknackten Backenfutter.

Weil sich der Ankerkörper mit dem Spannzapfen auch gut im Werkbank-Schraubstock spannen läßt, blieb es vorerst für das Verfeilen der Drehstufen und das Verrunden aller Kanten angelötet. Das Verrunden mache ich bei Messing fast ausschließlich mit einem gut geschliffenen Dreikantschaber aus einer Dreikantnadelfeile ((2) Seite 66/67). Auch die Gußradien an den Kanten der Langloch-Durchbrüche. Erst wenn mir alle Rundungen gefallen und ich habe sie mit feinen Nadelfeilen noch geglättet, poliere ich die Flächen mit den kleinen elastischen Schleifkörpern. Doch Vorsicht dabei, sie sind sehr scharf und man hat schnell eine zu tiefe Delle eingeschliffen. Dann besser ganz darauf verzichten. Ich habe die Messingteile dann noch auf der Drehmaschine bei höchster Drehzahl mit einer Stoff-Schwabbelscheibe (etwa 100 Ø x 12) auf Glanz geschwabbelt. Damit sind alle Arbeiten am Ankerkörper gemacht und der Spannzapfen kann entlötet werden. Nach dem Trennen vom Spannzapfen wird das Lötzinn von der Bodenfläche abgeschabt und noch die Kanten an der Unterseite gerundet. Den Zustand bisher sehen wir im Foto mit der Brille links.

Der Ankerkörper erhielt nun unten

quer Bohrungen für den Schwenkbolzen (b in Foto

Nahaufnahme vom fertigen Anker mit

dem Kettenvorlauf.).

Die Herstellung des Ankerschaftes war unproblematisch, zumal er nicht, wie

sonst, nach oben hin leicht konisch ist. Er hat nur zu 45° gebrochene Kanten und

unten eine runde Verdickung (a). Oben wird als erstes der sogenannte

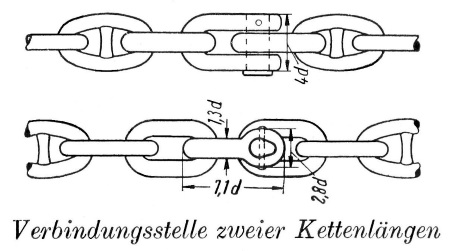

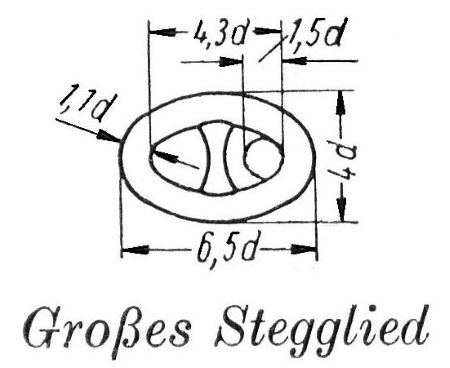

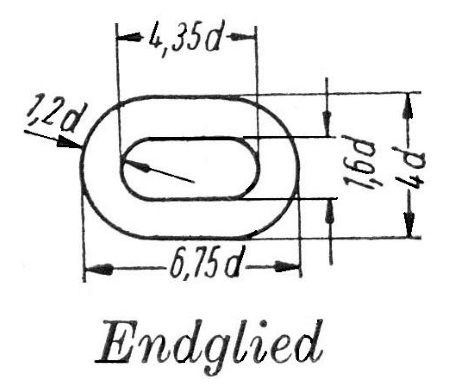

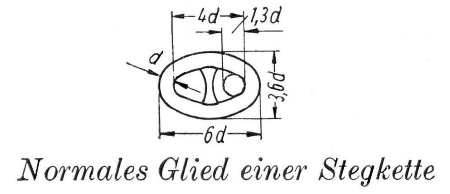

Kettenvorlauf angebracht. Er besteht aus mehreren Gliedern. Direkt am Schaft ist

der Rohrring (c) mit einem Bolzen angenietet. Dann folgt ein schon kleinerer

Ankerschäkel (d) und ein sogenanntes Endglied (e) gefolgt von großen

Steggliedern (f). Dann kommt der Wirbelschäkel (g), welcher die Verdrehung der

gesamten Ankerkette verhindert. Wichtig ist beim Modellnachbau zu wissen, daß

die Querschnittstärke vom Rohrring bis zu den Steggliedern kontinuierlich

geringer wird. Die entsprechenden Maßverhältnisse zeigen die Abbildungen

![]() ,

wobei mit d immer die Materialstärke für die normalen Steg-Kettenglieder gemeint

ist. Für den Wirbel verwendet man die gleiche Drahtstärke bei der Herstellung

wie für die Stegglieder. Am Kettenvorlauf ist die erste Kettenlänge (meist 25 m

lang) mit einem Schäkel angesteckt.

,

wobei mit d immer die Materialstärke für die normalen Steg-Kettenglieder gemeint

ist. Für den Wirbel verwendet man die gleiche Drahtstärke bei der Herstellung

wie für die Stegglieder. Am Kettenvorlauf ist die erste Kettenlänge (meist 25 m

lang) mit einem Schäkel angesteckt.

Die Stegglieder habe ich in einer Biegevorrichtung aus ausgeglühtem Kupferdraht selbst gebogen, zusammengehakt und verlötet. Vor dem Einbau in das Modell wird alles seidenmatt schwarz gespritzt, auch der Anker selbst.

Beim normalen Seebetrieb darf die Last des Ankers über die

Ankerkette nicht ständig auf der Spillwelle stehen. Deshalb wird das Gewicht des

Ankers, der im Klüsenrohr oder auf dem Schweinsrücken nach unten zieht, von

leichteren Entlastungsketten weggenommen (1 bis 4 Stück). Eine solche Kette

sehen wir im Foto

.

Zum Glück sind die auf dem Deck

liegenden, sichtbaren Kettenlängen beim FLETCHER-Modell nicht zu groß.

Sie ist mit einer schnell lösbaren Klemme (a, auch Sliphaken) an ein Stegglied

geklemmt. Mit einer Spannschraube (b) wird die Entlastungskette(n) steifgesetzt

und damit der Anker getragen. Mit dem Schäkel (c) ist die Entlastungskette an

einem Deckauge(n) angeschäkelt. Ausführlicher sind die Ankeranlagen in den

Büchern (5), (6) und (7) beschrieben. Suchen Sie danach bei

www.zvab.com . Im

letzten Foto

Die Rohrringe sind schon am

Schaft.

zeige ich noch einmal die fertigen Anker, noch ohne Farbe.

Jürgen Eichardt

Weiterführende Literatur:

(1) „Modellbautechniken“, VTH-Bestellnummer 312 0035, € 19,-

(2) „Drehen für Modellbauer“ Band 2, VTH-Bestellnummer 310 2114, € 17,-

(3) „Fräsen für Modellbauer“ Band 2, VTH-Bestellnummer 310 2118, € 19,-

(4) „Fräsen für Modellbauer“ Band 1, VTH-Bestellnummer 310 2117, € 19,-

(5) „Schiffbautechnisches Handbuch“ 1. Band, Verlag Technik Berlin 1952

(6) „Kriegsschiffbau“ Teil B, Wilhelm Hadeler, Wehr und Wissen Verlagsgesellschaft Darmstadt, 1968

(7) „Kriegsschiffbau“, Heinrich Evers, Springer-Verlag Berlin, 1943

![]()