Profile auf Länge bearbeiten

In zwei Zeitschriftenbeiträgen und

auf meine Homepage (wabolager)

hatte ich vor einiger Zeit gezeigt, wie man unter Modellbauer-Bedingungen recht

genaue U- und L-Profile herstellen kann. Hier möchte ich nun die Möglichkeiten

aufzeigen, wie man solche Profile rechtwinklig oder auch angeschrägt sehr genau

auf Länge bearbeiten kann. Das ist in der Regel die Grundlage für sauberen

Weiterbau.

Befassen wir uns zuerst mit dem

rechtwinkligen Längen von diesen Profilen. Jeder kennt die Spannzangen der

Drehmaschine für runde Materialstäbe. In der Industrie gibt es

selbstverständlich auch Spannzangen für Vierkant- und Sechskant-Material. In

meinem Buch „Drehen für

Modellbauer“ Band 1 habe ich auf Seite 107 die Selbstanfertigung

einer Vierkant-Spannhülse beschrieben und im Buch

„Kleindrehmaschine im Eigenbau“ erfährt man auf

den Seiten 114/115 wie man durchaus auch Spannzangen für Vier- und

Sechskant-Material selbst herstellen kann. Wieso, so meine Gedanken, soll es

keine Spannmöglichkeit für L- und U-Profile geben, mit denen man diese sehr

genau auf Länge plandrehen kann? Denn andere Abläng-Varianten (mit Schere,

Seitenschneider oder per Feilen) sind allesamt zu ungenau und zu sehr von

„geschickten Händen“ abhängig.

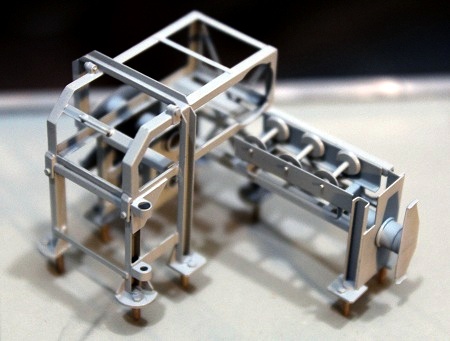

Ich hatte bei der Modellierung von

WABO-Lagergestellen (Foto 001)  für

mein 1:50-Zerstörer-Modell den konkreten Fall, zahlreiche U-Profile 2 x 1,2 mm

auf exakt gleiche Längen zu bringen. Wie so oft beginnt bei mir alles mit einer

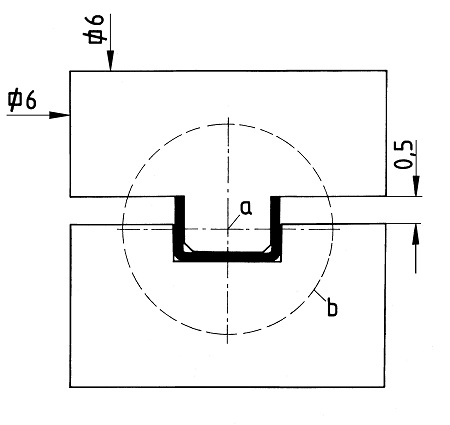

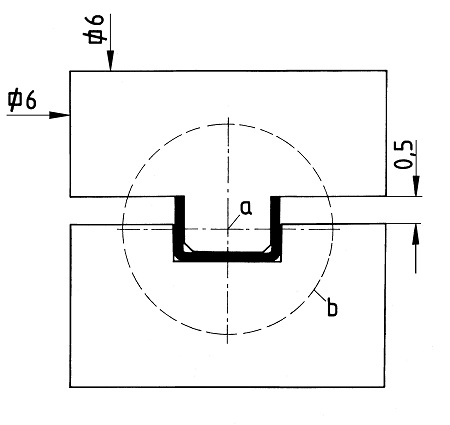

10:1-Vergrößerungs-Zeichnung (Abb. 002)

für

mein 1:50-Zerstörer-Modell den konkreten Fall, zahlreiche U-Profile 2 x 1,2 mm

auf exakt gleiche Längen zu bringen. Wie so oft beginnt bei mir alles mit einer

10:1-Vergrößerungs-Zeichnung (Abb. 002)

. Geschwärzt habe ich hier das Profil

gezeichnet und mit (a) den Mittelpunkt festgelegt, danach den Durchmesser (b)

der beabsichtigten 4-mm-Spannzange vom Uhrmacherdrehstuhl gezeichnet. Damit ich

die „Zange“ im Vierbackenfutter rund drehen kann, wurden die beiden Klemmstücke

so konstruiert, daß sie zusammen mit dem geklemmten U-Profil ein

6x6-mm-Vierkantprofil ergaben. Ein Klemmspalt von etwa 0,5 mm muß vorhanden sin.

Den Ø4 habe ich gewählt, weil er der größte Durchmesser ist, bei dem man

Stangenmaterial bei den Uhrmacherspannzangen ganz durch die Arbeitsspindel

stecken kann. Die größeren (bis Ø7) sind abgesetzte, für den Zweck weniger

geeignete Zangen. Will man größere Profile in größeren Spannzangen spannen, muß

man eine größere Drehmaschine (z.B. mit ER-Zangen) oder ein gut rundlaufendes

Backenfutter verwenden. Bei den ER-Zangen ist es für einen guten Rundlauf sehr

wichtig, daß diese Klemmstücke mindestens so lang sind, wie die Zangen selbst.

Kürzere Spannzapfen z.B. laufen in ER-Zangen nie richtig rund weil sie

verkanten!

. Geschwärzt habe ich hier das Profil

gezeichnet und mit (a) den Mittelpunkt festgelegt, danach den Durchmesser (b)

der beabsichtigten 4-mm-Spannzange vom Uhrmacherdrehstuhl gezeichnet. Damit ich

die „Zange“ im Vierbackenfutter rund drehen kann, wurden die beiden Klemmstücke

so konstruiert, daß sie zusammen mit dem geklemmten U-Profil ein

6x6-mm-Vierkantprofil ergaben. Ein Klemmspalt von etwa 0,5 mm muß vorhanden sin.

Den Ø4 habe ich gewählt, weil er der größte Durchmesser ist, bei dem man

Stangenmaterial bei den Uhrmacherspannzangen ganz durch die Arbeitsspindel

stecken kann. Die größeren (bis Ø7) sind abgesetzte, für den Zweck weniger

geeignete Zangen. Will man größere Profile in größeren Spannzangen spannen, muß

man eine größere Drehmaschine (z.B. mit ER-Zangen) oder ein gut rundlaufendes

Backenfutter verwenden. Bei den ER-Zangen ist es für einen guten Rundlauf sehr

wichtig, daß diese Klemmstücke mindestens so lang sind, wie die Zangen selbst.

Kürzere Spannzapfen z.B. laufen in ER-Zangen nie richtig rund weil sie

verkanten!

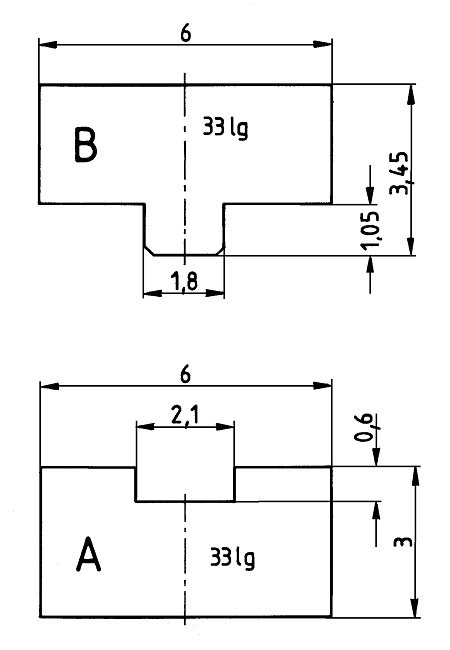

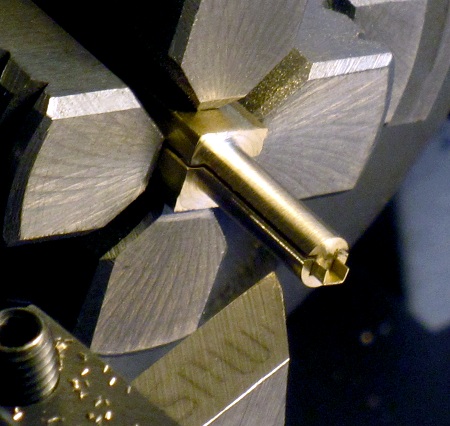

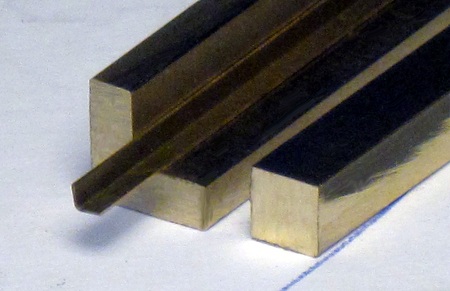

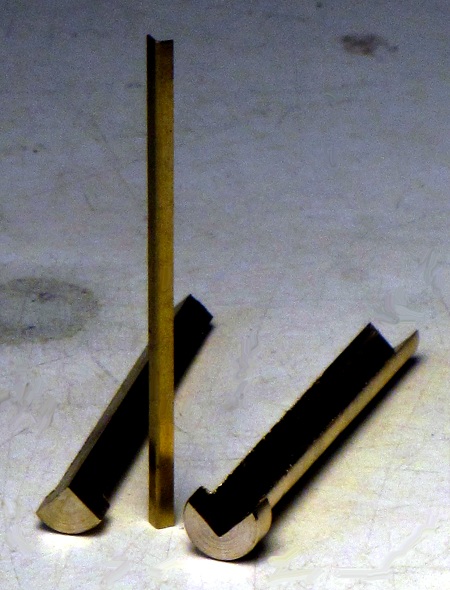

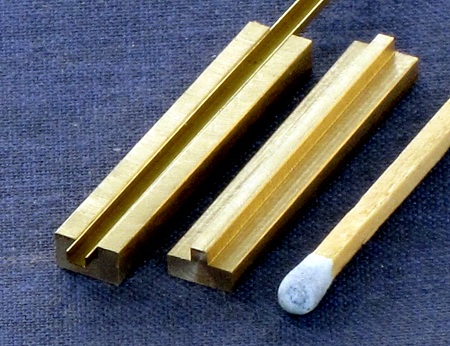

So waren zuerst zwei etwa 30 mm

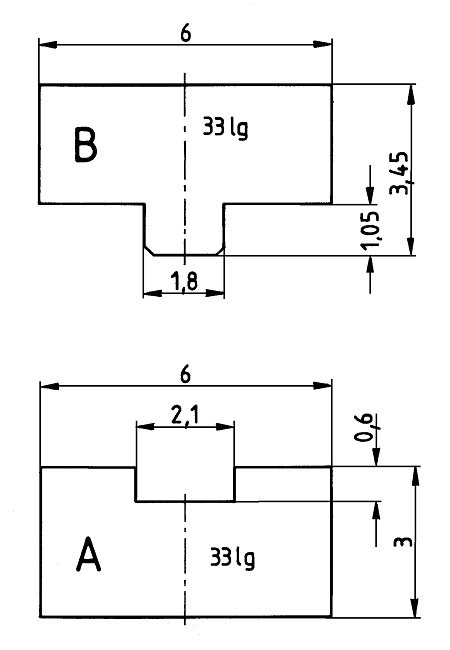

lange Klemmstücke nach Abb. 003  zu

fräsen. Die Breiten sind 6 mm, Ausgangsmaterial waren 6x6-mm-Ms-Vierkantstäbe

und für die Höhen rechnet man: 3,45 + 0,15 (Materialstärke des Blechs) + 2,4 mm

vom Unterteil A (3 – 0,6 = 2,4) = ebenfalls 6 mm. Sowohl die 1,8 mm breite

„Leiste“ bei B als auch die Nut bei A müssen exakt in der Mitte sitzen. Die

Leiste bei B sollte zwei kräftige 45°-Längsfasen erhalten, weil die Innenecken

bei geprägten U-Profilen niemals scharfkantig sind, das wäre nur bei gefrästen

Profilen so. Foto 004

zu

fräsen. Die Breiten sind 6 mm, Ausgangsmaterial waren 6x6-mm-Ms-Vierkantstäbe

und für die Höhen rechnet man: 3,45 + 0,15 (Materialstärke des Blechs) + 2,4 mm

vom Unterteil A (3 – 0,6 = 2,4) = ebenfalls 6 mm. Sowohl die 1,8 mm breite

„Leiste“ bei B als auch die Nut bei A müssen exakt in der Mitte sitzen. Die

Leiste bei B sollte zwei kräftige 45°-Längsfasen erhalten, weil die Innenecken

bei geprägten U-Profilen niemals scharfkantig sind, das wäre nur bei gefrästen

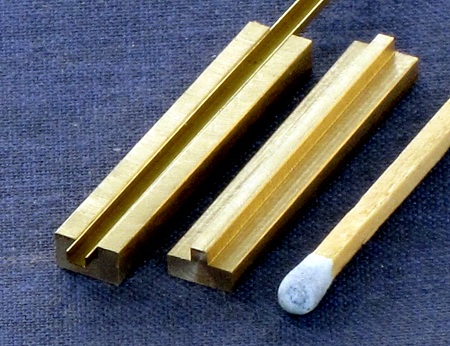

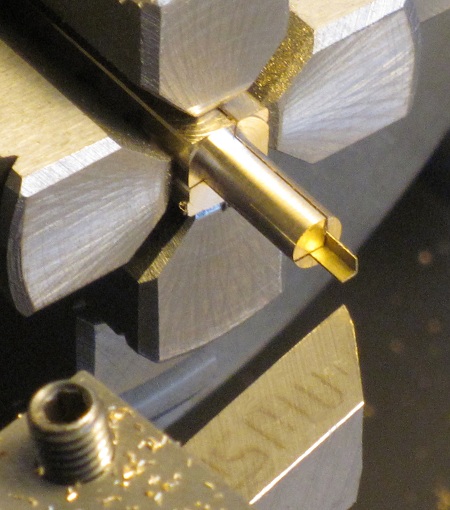

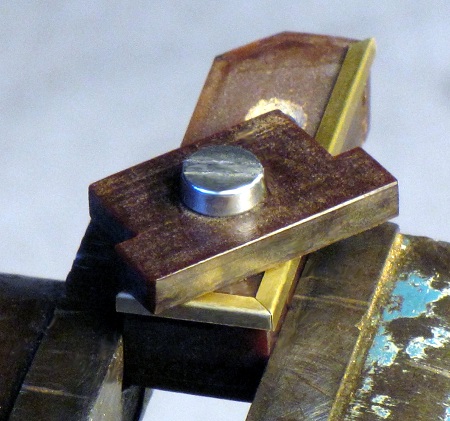

Profilen so. Foto 004  zeigt die

beiden Klemmstücke, links ist ein U-Profil eingelegt. Und beim Foto 005

zeigt die

beiden Klemmstücke, links ist ein U-Profil eingelegt. Und beim Foto 005

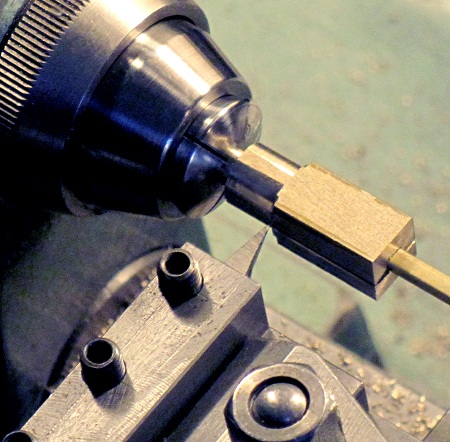

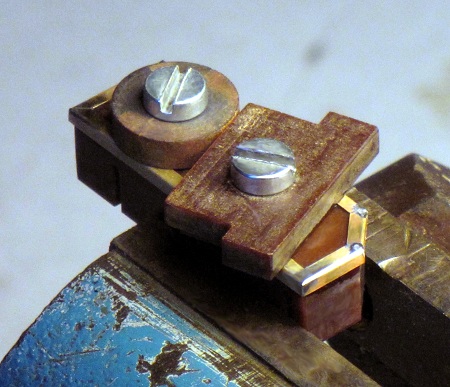

sind die Teile zusammengesteckt, man

erkennt den nötigen Klemmspalt. Im Foto 006

sind die Teile zusammengesteckt, man

erkennt den nötigen Klemmspalt. Im Foto 006

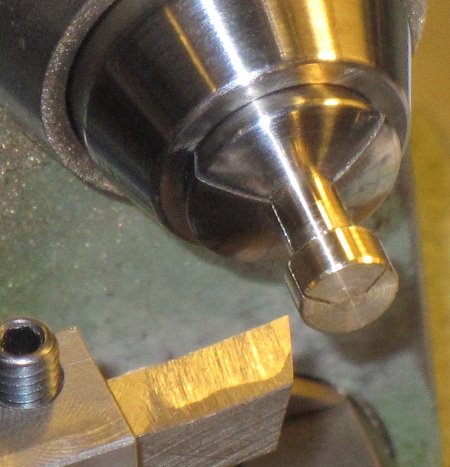

ragen die Klemmstücke knapp 2/3 ihrer

Länge aus dem Vierbackenfutter und werden auf exakt Ø4 überdreht. Dieser

Durchmesser 4 wird danach in die 4-mm-Spannzange gespannt und die restliche

Länge wird ebenfalls auf den Ø4 gebracht (Foto 007)

ragen die Klemmstücke knapp 2/3 ihrer

Länge aus dem Vierbackenfutter und werden auf exakt Ø4 überdreht. Dieser

Durchmesser 4 wird danach in die 4-mm-Spannzange gespannt und die restliche

Länge wird ebenfalls auf den Ø4 gebracht (Foto 007)

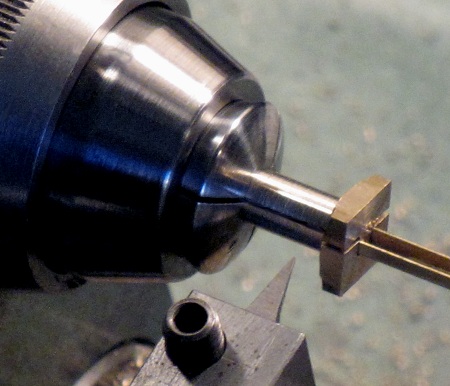

. Das kann man bei sehr großen Teilen mit

einem linken Seitendrehstahl machen oder mit einem Abstechdrehstahl. Ich drehe

solche Dinge gern mit einem Spitzdrehstahl, welcher wesentlich schlanker als ein

Außengewinde-Drehstahl geschliffen ist. Man dreht stückweise von links nach

rechts und steckt die Teile dabei immer weiter in die Zange hinein (Foto 008)

. Das kann man bei sehr großen Teilen mit

einem linken Seitendrehstahl machen oder mit einem Abstechdrehstahl. Ich drehe

solche Dinge gern mit einem Spitzdrehstahl, welcher wesentlich schlanker als ein

Außengewinde-Drehstahl geschliffen ist. Man dreht stückweise von links nach

rechts und steckt die Teile dabei immer weiter in die Zange hinein (Foto 008)

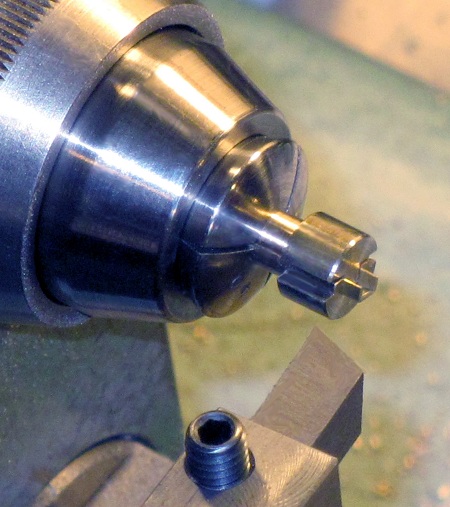

. Tut man das Langdrehen mit dem

Obersupport, muß dieser zuvor auf exaktes zylindrisches Drehen eingerichtet

werden (Drehversuch). Vorn läßt man einen auf Ø6 gedrehten Anlagebund stehen

(Foto 009)

. Tut man das Langdrehen mit dem

Obersupport, muß dieser zuvor auf exaktes zylindrisches Drehen eingerichtet

werden (Drehversuch). Vorn läßt man einen auf Ø6 gedrehten Anlagebund stehen

(Foto 009)  .

.

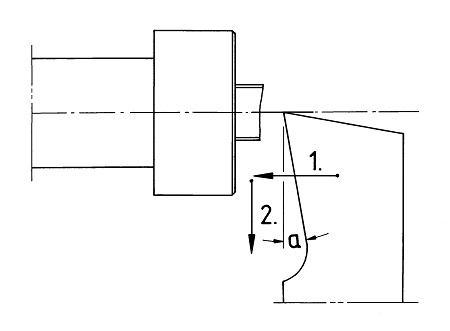

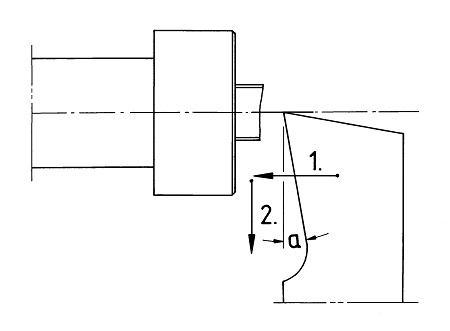

Beim Drehen der U-Profile auf

Länge liegt der Anlagebund im Gegensatz zum Foto 009 ganz an der Zangenstirn an.

Das Profil wird mit einem Mini-Seitenschneider mit etwa 2 mm Überlänge

abgeschnitten und so in die Klemmstücke gelegt, daß nicht viel mehr als 1 bis 2

mm ausragen. Die Seiten des U-Profils werden dabei mit dem Seitenschneider

durchtrennt, der Rest wird einfach abgebrochen. Die Drehstahlspitze des rechten

Seitendrehstahls mit eingerichtetem Planfreiwinkel (a in Abb. 010)

wird etwa in die Spindelmitte gerichtet und

so kann man per Langdrehen die Länge abplanen (1.). Bei Messing-Profilen geht

das (mit einem scharfen Drehstahl) so gut, daß sich das Blech dabei nicht

verbiegt. Damit man eine ebene Planfläche erhält, wird der Drehstahl zum Schluß

nach außen gezogen (2.). Bei derart kleinen Profilen sollte man eine Kopflupe

benutzen, damit man vor allem das „Ankratzen“ gut erkennen kann.

wird etwa in die Spindelmitte gerichtet und

so kann man per Langdrehen die Länge abplanen (1.). Bei Messing-Profilen geht

das (mit einem scharfen Drehstahl) so gut, daß sich das Blech dabei nicht

verbiegt. Damit man eine ebene Planfläche erhält, wird der Drehstahl zum Schluß

nach außen gezogen (2.). Bei derart kleinen Profilen sollte man eine Kopflupe

benutzen, damit man vor allem das „Ankratzen“ gut erkennen kann.

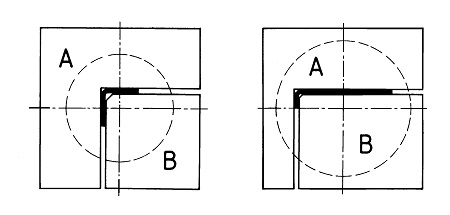

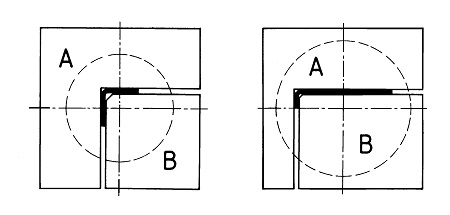

In Abb. 011

links habe ich die Konstruktion von

Klemmstücken für L-Profile 1,4 x 1,4 mm dargestellt, welche ich ebenfalls für

die WABO-Lager auf exakte Längen zu bringen hatte. Auch hier ist der

4-mm-Durchmesser gestrichelt gezeichnet und das Ausgangsprofil ist ebenfalls 6 x

6 mm. Foto 012

links habe ich die Konstruktion von

Klemmstücken für L-Profile 1,4 x 1,4 mm dargestellt, welche ich ebenfalls für

die WABO-Lager auf exakte Längen zu bringen hatte. Auch hier ist der

4-mm-Durchmesser gestrichelt gezeichnet und das Ausgangsprofil ist ebenfalls 6 x

6 mm. Foto 012  zeigt Unter- (A) und

Oberteil (B) mit einem eingelegten Profil und Foto 013

zeigt Unter- (A) und

Oberteil (B) mit einem eingelegten Profil und Foto 013

den Beginn des Runddrehens. Auch hier

sollte das Oberteil B an der Kante, welche in die Ecke des Profils drückt, eine

kräftige Fase haben. In meiner Werkstatt sind alle Arbeitsplatten exakt

waagerecht ausgerichtet. Deshalb konnte ich die in den Klemmstücken auf Länge

plangedrehten L- und U-Profile zum Beweis der Winkligkeit auf den Tisch stellen

(Foto 014)

den Beginn des Runddrehens. Auch hier

sollte das Oberteil B an der Kante, welche in die Ecke des Profils drückt, eine

kräftige Fase haben. In meiner Werkstatt sind alle Arbeitsplatten exakt

waagerecht ausgerichtet. Deshalb konnte ich die in den Klemmstücken auf Länge

plangedrehten L- und U-Profile zum Beweis der Winkligkeit auf den Tisch stellen

(Foto 014)  . Foto 015

. Foto 015

zeigt den Anlagebund auch bei den

Klemmstücken für L-Profile. Sie sind bei diesem Foto allerdings ein Stück aus

der Spannzange herausgezogen.

zeigt den Anlagebund auch bei den

Klemmstücken für L-Profile. Sie sind bei diesem Foto allerdings ein Stück aus

der Spannzange herausgezogen.

In Abb. 011 rechts habe ich die

Klemmstücke für ein L-Profil mit ungleich langen Schenkeln 3,6 x 0,7 mm

gezeichnet. Hier ist eine 5-mm-Spannzange nötig. Wenn man keine Spannzangen zur

Verfügung hat, kann man auf gleiche Weise auch mit einem gut rundlaufenden

Backenfutter arbeiten. Bei etwas konstruktiver Vorarbeit (10:1-Zeichnung) kann

man sich Klemmstücke für nahezu jede beliebige Profilform schaffen. Die

Arbeitsweise ist immer gleich. Um den Querschnitt des Profils wird zuerst der

Kreis der geplanten Spannzange gezogen und dann das Ausgangsquadrat für die

Klemmstücke (Unter- und Oberteile). Foto 016

(Foto anklicken) verdeutlicht noch einmal, wie schön

Modellteile aus Profilen aussehen, wenn diese exakt auf Länge gedreht und zudem,

wie in diesem Fall, in mehreren Lötvorrichtungen zusammengelötet wurden.

(Foto anklicken) verdeutlicht noch einmal, wie schön

Modellteile aus Profilen aussehen, wenn diese exakt auf Länge gedreht und zudem,

wie in diesem Fall, in mehreren Lötvorrichtungen zusammengelötet wurden.

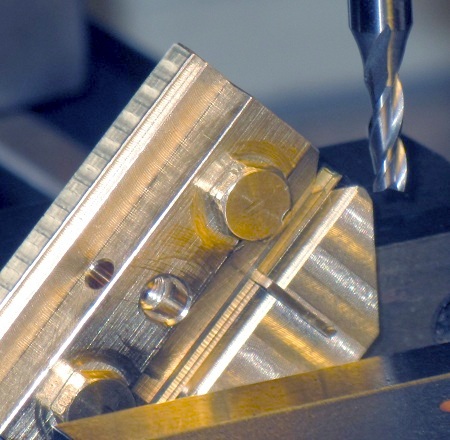

Will man U- und L-Profile für das

Zusammensetzen, z.B. für Rahmen, schräg auf Länge bringen (auf Gehrung

schneiden), so kann man sich ebensolche Klemmstücke auch für das Spannen im

Maschinenschraubstock der Fräsmaschine anfertigen. Dabei beträgt der

anzuarbeitende Gehrungswinkel stets die Hälfte (die Winkelhalbierende) der

Abwinkelung. Bei einer 90°-Ecke würde man an beide Profile 45°-Gehrungen

anfräsen (Foto 017)  und bei einer

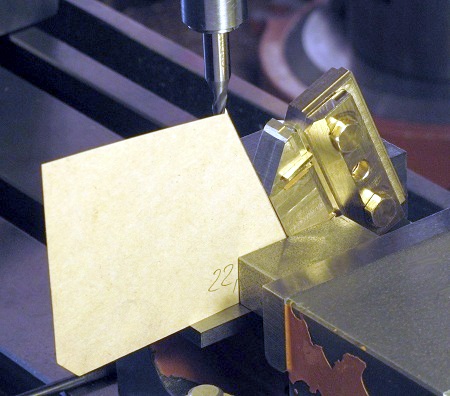

45°-Abwinkelung 22,5°-Gehrungen (Foto 018)

und bei einer

45°-Abwinkelung 22,5°-Gehrungen (Foto 018)

bei 30° dann 15°-Gehrungen usw.. Bei Foto

018 sieht man, daß ich für die Einrichtung der richtigen Schräglage der

Klemmvorrichtung eine einfache Kartonschablone benutzt habe. Im Foto 019

bei 30° dann 15°-Gehrungen usw.. Bei Foto

018 sieht man, daß ich für die Einrichtung der richtigen Schräglage der

Klemmvorrichtung eine einfache Kartonschablone benutzt habe. Im Foto 019

zeige ich die einfache

Klemmvorrichtung, mit welcher ich die Rahmen zusammengelötet habe. An den

90°-Ecken beim Foto 020

zeige ich die einfache

Klemmvorrichtung, mit welcher ich die Rahmen zusammengelötet habe. An den

90°-Ecken beim Foto 020  wurde das

Zuviel von Lötzinn bereits entfernt. Das ist beim Löten von höchster

Wichtigkeit. Die Piloten sagen: Fliegen heißt landen. Ich sage: Löten heißt

entfernen von überschüssigem Lötzinn!

wurde das

Zuviel von Lötzinn bereits entfernt. Das ist beim Löten von höchster

Wichtigkeit. Die Piloten sagen: Fliegen heißt landen. Ich sage: Löten heißt

entfernen von überschüssigem Lötzinn!

Jürgen Eichardt

zurück/back |

home

. Geschwärzt habe ich hier das Profil

gezeichnet und mit (a) den Mittelpunkt festgelegt, danach den Durchmesser (b)

der beabsichtigten 4-mm-Spannzange vom Uhrmacherdrehstuhl gezeichnet. Damit ich

die „Zange“ im Vierbackenfutter rund drehen kann, wurden die beiden Klemmstücke

so konstruiert, daß sie zusammen mit dem geklemmten U-Profil ein

6x6-mm-Vierkantprofil ergaben. Ein Klemmspalt von etwa 0,5 mm muß vorhanden sin.

Den Ø4 habe ich gewählt, weil er der größte Durchmesser ist, bei dem man

Stangenmaterial bei den Uhrmacherspannzangen ganz durch die Arbeitsspindel

stecken kann. Die größeren (bis Ø7) sind abgesetzte, für den Zweck weniger

geeignete Zangen. Will man größere Profile in größeren Spannzangen spannen, muß

man eine größere Drehmaschine (z.B. mit ER-Zangen) oder ein gut rundlaufendes

Backenfutter verwenden. Bei den ER-Zangen ist es für einen guten Rundlauf sehr

wichtig, daß diese Klemmstücke mindestens so lang sind, wie die Zangen selbst.

Kürzere Spannzapfen z.B. laufen in ER-Zangen nie richtig rund weil sie

verkanten!

. Geschwärzt habe ich hier das Profil

gezeichnet und mit (a) den Mittelpunkt festgelegt, danach den Durchmesser (b)

der beabsichtigten 4-mm-Spannzange vom Uhrmacherdrehstuhl gezeichnet. Damit ich

die „Zange“ im Vierbackenfutter rund drehen kann, wurden die beiden Klemmstücke

so konstruiert, daß sie zusammen mit dem geklemmten U-Profil ein

6x6-mm-Vierkantprofil ergaben. Ein Klemmspalt von etwa 0,5 mm muß vorhanden sin.

Den Ø4 habe ich gewählt, weil er der größte Durchmesser ist, bei dem man

Stangenmaterial bei den Uhrmacherspannzangen ganz durch die Arbeitsspindel

stecken kann. Die größeren (bis Ø7) sind abgesetzte, für den Zweck weniger

geeignete Zangen. Will man größere Profile in größeren Spannzangen spannen, muß

man eine größere Drehmaschine (z.B. mit ER-Zangen) oder ein gut rundlaufendes

Backenfutter verwenden. Bei den ER-Zangen ist es für einen guten Rundlauf sehr

wichtig, daß diese Klemmstücke mindestens so lang sind, wie die Zangen selbst.

Kürzere Spannzapfen z.B. laufen in ER-Zangen nie richtig rund weil sie

verkanten! zu

fräsen. Die Breiten sind 6 mm, Ausgangsmaterial waren 6x6-mm-Ms-Vierkantstäbe

und für die Höhen rechnet man: 3,45 + 0,15 (Materialstärke des Blechs) + 2,4 mm

vom Unterteil A (3 – 0,6 = 2,4) = ebenfalls 6 mm. Sowohl die 1,8 mm breite

„Leiste“ bei B als auch die Nut bei A müssen exakt in der Mitte sitzen. Die

Leiste bei B sollte zwei kräftige 45°-Längsfasen erhalten, weil die Innenecken

bei geprägten U-Profilen niemals scharfkantig sind, das wäre nur bei gefrästen

Profilen so. Foto 004

zu

fräsen. Die Breiten sind 6 mm, Ausgangsmaterial waren 6x6-mm-Ms-Vierkantstäbe

und für die Höhen rechnet man: 3,45 + 0,15 (Materialstärke des Blechs) + 2,4 mm

vom Unterteil A (3 – 0,6 = 2,4) = ebenfalls 6 mm. Sowohl die 1,8 mm breite

„Leiste“ bei B als auch die Nut bei A müssen exakt in der Mitte sitzen. Die

Leiste bei B sollte zwei kräftige 45°-Längsfasen erhalten, weil die Innenecken

bei geprägten U-Profilen niemals scharfkantig sind, das wäre nur bei gefrästen

Profilen so. Foto 004  zeigt die

beiden Klemmstücke, links ist ein U-Profil eingelegt. Und beim Foto 005

zeigt die

beiden Klemmstücke, links ist ein U-Profil eingelegt. Und beim Foto 005

wird etwa in die Spindelmitte gerichtet und

so kann man per Langdrehen die Länge abplanen (1.). Bei Messing-Profilen geht

das (mit einem scharfen Drehstahl) so gut, daß sich das Blech dabei nicht

verbiegt. Damit man eine ebene Planfläche erhält, wird der Drehstahl zum Schluß

nach außen gezogen (2.). Bei derart kleinen Profilen sollte man eine Kopflupe

benutzen, damit man vor allem das „Ankratzen“ gut erkennen kann.

wird etwa in die Spindelmitte gerichtet und

so kann man per Langdrehen die Länge abplanen (1.). Bei Messing-Profilen geht

das (mit einem scharfen Drehstahl) so gut, daß sich das Blech dabei nicht

verbiegt. Damit man eine ebene Planfläche erhält, wird der Drehstahl zum Schluß

nach außen gezogen (2.). Bei derart kleinen Profilen sollte man eine Kopflupe

benutzen, damit man vor allem das „Ankratzen“ gut erkennen kann. links habe ich die Konstruktion von

Klemmstücken für L-Profile 1,4 x 1,4 mm dargestellt, welche ich ebenfalls für

die WABO-Lager auf exakte Längen zu bringen hatte. Auch hier ist der

4-mm-Durchmesser gestrichelt gezeichnet und das Ausgangsprofil ist ebenfalls 6 x

6 mm. Foto 012

links habe ich die Konstruktion von

Klemmstücken für L-Profile 1,4 x 1,4 mm dargestellt, welche ich ebenfalls für

die WABO-Lager auf exakte Längen zu bringen hatte. Auch hier ist der

4-mm-Durchmesser gestrichelt gezeichnet und das Ausgangsprofil ist ebenfalls 6 x

6 mm. Foto 012