Historisches Steuerrad

Beim 1:50-Modell einer englischen

Kriegsbrigg von 1840 hatte ich vor Jahren u.a. ein kleines Steuerrad zu bauen ( (kleine Fotos anklicken) das Modell ist

hier noch nicht aufgetakelt). Ich erinnere mich, daß der Bau des

Steuerrades (wie nahezu alles an diesem Modell aus Birnbaum-Holz) mit den

beiden schwarzen Ständern (eine schöne Rundtisch-Arbeit aus Messing) 14 Tage

gedauert hat. Neulich habe ich ein schönes Geburtstagsgeschenk für einen

nahestehenden Menschen gefertigt, welcher sich sehr für Maritimes interessiert.

Ich bin für den Zweck auf die Idee gekommen, ein solches Steuerrad etwas größer

zu bauen. In diesem Beitrag möchte ich den Bau ausführlich schildern, um damit

den „Historischen“ unter den Schiffsmodellbauern Anregung zu geben, wie man ein

solches Rad bauen kann – vielleicht auch zwei Nummern kleiner.

(kleine Fotos anklicken) das Modell ist

hier noch nicht aufgetakelt). Ich erinnere mich, daß der Bau des

Steuerrades (wie nahezu alles an diesem Modell aus Birnbaum-Holz) mit den

beiden schwarzen Ständern (eine schöne Rundtisch-Arbeit aus Messing) 14 Tage

gedauert hat. Neulich habe ich ein schönes Geburtstagsgeschenk für einen

nahestehenden Menschen gefertigt, welcher sich sehr für Maritimes interessiert.

Ich bin für den Zweck auf die Idee gekommen, ein solches Steuerrad etwas größer

zu bauen. In diesem Beitrag möchte ich den Bau ausführlich schildern, um damit

den „Historischen“ unter den Schiffsmodellbauern Anregung zu geben, wie man ein

solches Rad bauen kann – vielleicht auch zwei Nummern kleiner.

Die Holzteile will ich aus dem für

den Modellbau am besten (und einzig) geeigneten Holz herstellen, aus Birnbaum.

Es ist hell mit geringer Marmorierung, dabei recht hart, die Maserung ist kaum

sichtbar und man kann es zu scharfen Kanten fräsen und drehen. Man verwendet nur

viele Jahre abgelagertes, also trockenes Holz. Die Metall-Teile will ich aus

Messing anfertigen – wie beim Original meist auch. Vor dem Bau habe ich eine

maßstäbliche Zeichnung angefertigt und mich dabei an Abbildungen in Büchern

orientiert.

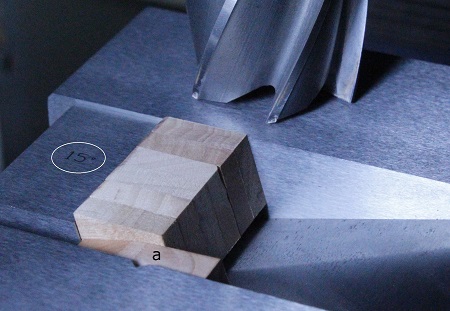

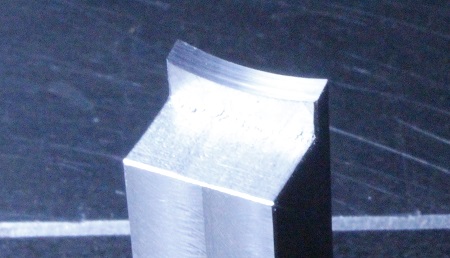

Zwölf (man macht immer einige

mehr, also mindestens 16!) exakte Vierkantblöcke 20 x 14 x 5 mm habe ich zuerst

gefräst. Dabei ist das 5-mm-Maß besonders wichtig. Ich habe so gefräst, daß die

Teile 4,95 bis 5,00 mm dick waren. Diese Teile werden an beiden Seiten 15°

schräg als trapezförmige Körper gefräst. Ich habe dazu als Auflage im normalen

Maschinenschraubstock ein 15°-Winkel-Endmaß (Fa. WABECO) verwendet (Angabe im

weißen Oval von Abb. 1  ). Mit etwas

Qualitätseinbuße kann man auch einen winkelverstellbaren Schraubstock verwenden.

Die Breite vom Winkelendmaß war so, daß ich gleichzeitig sechs Klötze spannen

konnte. Ein mitgespannter Klotz (a in Abb. 1) sorgt dafür, daß alles gut

zusammengedrückt wird. Für das Fräsen von Holz (im Bild ein Walzenstirnfräser)

verwendet man Fräser vom Typ W. Wichtig ist, daß die oberen Breiten (das Maß 20)

dieser Trapeze stets gleich sind. Man kann auch Holz auf 1/100 mm genau fräsen!

). Mit etwas

Qualitätseinbuße kann man auch einen winkelverstellbaren Schraubstock verwenden.

Die Breite vom Winkelendmaß war so, daß ich gleichzeitig sechs Klötze spannen

konnte. Ein mitgespannter Klotz (a in Abb. 1) sorgt dafür, daß alles gut

zusammengedrückt wird. Für das Fräsen von Holz (im Bild ein Walzenstirnfräser)

verwendet man Fräser vom Typ W. Wichtig ist, daß die oberen Breiten (das Maß 20)

dieser Trapeze stets gleich sind. Man kann auch Holz auf 1/100 mm genau fräsen!

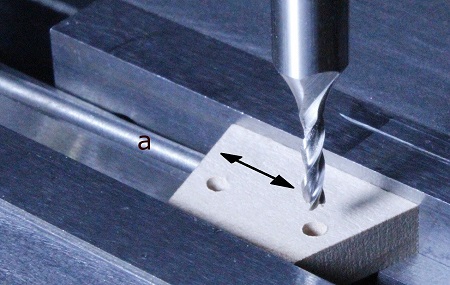

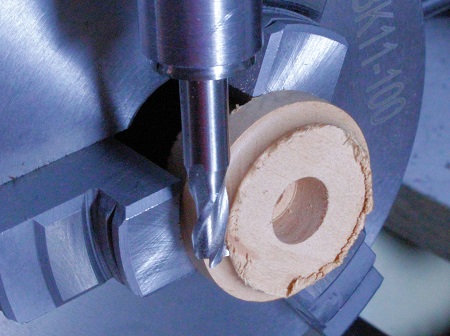

Als nächstes werden zwei

Zentrierbohrungen mit einem 2-mm-Fingerfräser eingestochen (Abb. 2

), hier habe ich die Faserrichtung vom

Holz mit einem Pfeil angegeben. Für jedes Lochstechen wird das Teil (auch nach

dem Umschlag) gegen einen Anschlagfinger (a) zwischen den Schraubstockbacken

geschoben. Die Beilage unter dem Holz darf nicht zu breit sein, damit man mit

dem (Tauch-)Fräser durchstechen kann und man soll die Schraubstockbacken auch

nicht „bombenfest“ anziehen, man würde das Holz völlig zerquetschen. Genau in

der Mitte zwischen den beiden 2-mm-Löchern wird nun mit einem 3,5-mm-Tauchfräser

(für eine M3-Schraube) ein drittes Loch durchgestochen (Abb. 3

), hier habe ich die Faserrichtung vom

Holz mit einem Pfeil angegeben. Für jedes Lochstechen wird das Teil (auch nach

dem Umschlag) gegen einen Anschlagfinger (a) zwischen den Schraubstockbacken

geschoben. Die Beilage unter dem Holz darf nicht zu breit sein, damit man mit

dem (Tauch-)Fräser durchstechen kann und man soll die Schraubstockbacken auch

nicht „bombenfest“ anziehen, man würde das Holz völlig zerquetschen. Genau in

der Mitte zwischen den beiden 2-mm-Löchern wird nun mit einem 3,5-mm-Tauchfräser

(für eine M3-Schraube) ein drittes Loch durchgestochen (Abb. 3

). Alle Löcher werden später verdeckt.

). Alle Löcher werden später verdeckt.

Eine Alu-Haltevorrichtung für den

Rundtisch wird hergestellt (Abb. 4

).

Die Zentrierbohrung (a) wird mit Hilfe einer Zentrierspitze (wichtiges

Zubehörteil für jede Fräsmaschine) exakt über die Mitte vom Rundtisch gerichtet

und die Spannschraube (bei mir mit Feingewinde M8x1) rechts im Bild festgezogen.

Ein Stück weiter innen werden die 2,8-mm-Vor-Bohrungen für die beiden

Messing-Zentrierstifte und die 2,4-mm-Kernlochbohrung für das M3-Gewinde per

Koordinaten-Bohren nach Skala angefahren. Die beiden 2-mm-Bohrungen für

Ms-Stifte werden gerieben (gleiche Skalenwerte wieder mit der Reibahle anfahren)

und die mittlere erhält ein M3-Innengewinde. So kann ich die Teile nacheinander

aufschrauben – und mit einem recht stark gedrallten Fingerfräser zuerst außen

und dann auch innen die Rundungen anfräsen (Abb. 5

).

Die Zentrierbohrung (a) wird mit Hilfe einer Zentrierspitze (wichtiges

Zubehörteil für jede Fräsmaschine) exakt über die Mitte vom Rundtisch gerichtet

und die Spannschraube (bei mir mit Feingewinde M8x1) rechts im Bild festgezogen.

Ein Stück weiter innen werden die 2,8-mm-Vor-Bohrungen für die beiden

Messing-Zentrierstifte und die 2,4-mm-Kernlochbohrung für das M3-Gewinde per

Koordinaten-Bohren nach Skala angefahren. Die beiden 2-mm-Bohrungen für

Ms-Stifte werden gerieben (gleiche Skalenwerte wieder mit der Reibahle anfahren)

und die mittlere erhält ein M3-Innengewinde. So kann ich die Teile nacheinander

aufschrauben – und mit einem recht stark gedrallten Fingerfräser zuerst außen

und dann auch innen die Rundungen anfräsen (Abb. 5

).

In der 4-mm-Mittenbohrung steckt nun ein Reibahlen-Schaft. So kann ich die

Durchmesser (Radien) messen und einhalten. Für jedes Teil werden die gleichen

Skalenwerte angefahren. Mit den Stirnschneiden vom Fräser fährt man dabei etwa

0,2 mm in das Alu hinein.

).

In der 4-mm-Mittenbohrung steckt nun ein Reibahlen-Schaft. So kann ich die

Durchmesser (Radien) messen und einhalten. Für jedes Teil werden die gleichen

Skalenwerte angefahren. Mit den Stirnschneiden vom Fräser fährt man dabei etwa

0,2 mm in das Alu hinein.

Danach fräse ich in das Alu-Teil

eine 2 mm tiefe Nut (a in Abb. 6

).

Für das weitere Spannen verwende ich eine M3-Schraube, jedoch keine Stifte mehr,

denn die äußere Rundung an den Holzstücken liegt ja als „Verdrehungsschutz“ am

Rand der Nut an. So kann ich – auch wieder nach gleichen Skalenwerten – mit

einem 1,5-mm-Radiusfräser (Zweischneider-Selbstbau aus Silberstahl,

hier, Seite 106 bis

109) je vier Rundungen an die Kanten fräsen. Radius- auch Abrundfräser genannt

kann man natürlich auch kaufen. 3D-Drucken geht ja nicht? Oder doch?

).

Für das weitere Spannen verwende ich eine M3-Schraube, jedoch keine Stifte mehr,

denn die äußere Rundung an den Holzstücken liegt ja als „Verdrehungsschutz“ am

Rand der Nut an. So kann ich – auch wieder nach gleichen Skalenwerten – mit

einem 1,5-mm-Radiusfräser (Zweischneider-Selbstbau aus Silberstahl,

hier, Seite 106 bis

109) je vier Rundungen an die Kanten fräsen. Radius- auch Abrundfräser genannt

kann man natürlich auch kaufen. 3D-Drucken geht ja nicht? Oder doch?

Für die Radspeichen fräse ich

Vierkantstäbe 5 x 5 mm (Abb. 7 Mitte

).

Auch hier die Maße zwischen 4,95 bis 5,00 mm. Damit ich diese Stäbe rund drehen

kann, fertige ich eine „geteilte Spannhülse“ (links und rechts in Abb. 7). Der

Stab paßt genau in diese Nuten und sie müssen exakt in der Mitte sein, um

genaues Fräsen auf Zehntel- besser noch auf Hundertstel-mm kommt man nicht

herum! Steckt man die drei Teile zusammen, ergibt sich ein Vierkant-Stab mit den

Außenmaßen von 12 x 12 mm. Zwischen den Messing-Halbschalen hatte ich einen

Spalt von 0,6 mm vorgesehen, damit überhaupt ein Klemmen möglich wird. Man

spannt diese drei Teile in ein sehr gut rundlaufendes Vierbacken-Futter. Dabei

läßt man nur eine Hälfte der Länge ausragen, dieses Stück wird auf Ø 10

überdreht. Danach spannt man das Ø-10-Stück in ein ebenfalls gut rundlaufendes

Dreibackenfutter (besser 10er-Zug(!)-Spannzange) und sticht mit einem

Stechstahl fast den gesamten Rest ebenfalls auf Ø 10 (Abb. 8

).

Auch hier die Maße zwischen 4,95 bis 5,00 mm. Damit ich diese Stäbe rund drehen

kann, fertige ich eine „geteilte Spannhülse“ (links und rechts in Abb. 7). Der

Stab paßt genau in diese Nuten und sie müssen exakt in der Mitte sein, um

genaues Fräsen auf Zehntel- besser noch auf Hundertstel-mm kommt man nicht

herum! Steckt man die drei Teile zusammen, ergibt sich ein Vierkant-Stab mit den

Außenmaßen von 12 x 12 mm. Zwischen den Messing-Halbschalen hatte ich einen

Spalt von 0,6 mm vorgesehen, damit überhaupt ein Klemmen möglich wird. Man

spannt diese drei Teile in ein sehr gut rundlaufendes Vierbacken-Futter. Dabei

läßt man nur eine Hälfte der Länge ausragen, dieses Stück wird auf Ø 10

überdreht. Danach spannt man das Ø-10-Stück in ein ebenfalls gut rundlaufendes

Dreibackenfutter (besser 10er-Zug(!)-Spannzange) und sticht mit einem

Stechstahl fast den gesamten Rest ebenfalls auf Ø 10 (Abb. 8

).

).

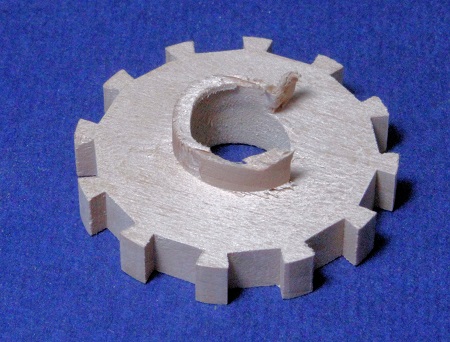

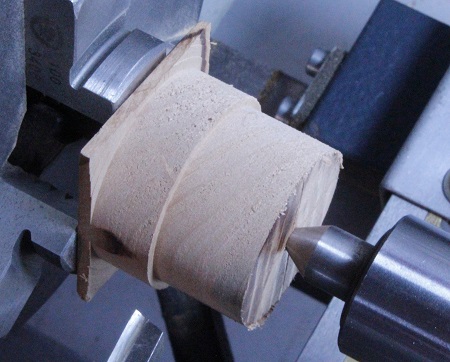

Als nächstes habe ich die

30-mm-Nabe aus Holz gedreht (Mittenbohrung Ø 10) und im Waagerecht-Teilgerät

(„gestellter“ Rundtisch) mit einem 5-mm-Fingerfräser die zwölf 2 mm tiefen Nuten

für die Speichen eingefräst (Abb. 9

).

Die Nabe wird danach exakt 5 mm dick abgestochen (Abb. 10

).

Die Nabe wird danach exakt 5 mm dick abgestochen (Abb. 10

) und der Abstech-Rest vorsichtig

entfernt.

) und der Abstech-Rest vorsichtig

entfernt.

Weiter geht es mit einer

Alu-Zentrierscheibe auf dem Rundtisch (Abb. 11

).

Auf gleiche Tiefe von 2,5 mm wird in der Mitte ein Lager für die Nabe und außen

ein großer Ring als Anlage für die Holzstücke (drei sind im Bild zusehen)

eingefräst. Der Außendurchmesser wird dabei noch nicht voll ausgefräst, das

geschieht später. Für jede Spanzustellung wird der Rundtisch mehr als 360°

gedreht, man kann es als "Drehen auf dem Rundtisch" ansehen. Der Vorteil: alles

eben Gefräste läuft exakt rund. Danach fräse ich mit einem 5-mm-Fingerfräser je

30° zwölf ebenfalls 2,5 mm tiefe Lager für die Speichen ein (Abb. 12

).

Auf gleiche Tiefe von 2,5 mm wird in der Mitte ein Lager für die Nabe und außen

ein großer Ring als Anlage für die Holzstücke (drei sind im Bild zusehen)

eingefräst. Der Außendurchmesser wird dabei noch nicht voll ausgefräst, das

geschieht später. Für jede Spanzustellung wird der Rundtisch mehr als 360°

gedreht, man kann es als "Drehen auf dem Rundtisch" ansehen. Der Vorteil: alles

eben Gefräste läuft exakt rund. Danach fräse ich mit einem 5-mm-Fingerfräser je

30° zwölf ebenfalls 2,5 mm tiefe Lager für die Speichen ein (Abb. 12

).

In dieser Zentrierscheibe will ich alle Holzteile zusammenkleben. Ich hatte die

Befürchtung, daß ich das komplette Rad danach nicht aus der Klebevorrichtung

herausbekomme (nach unten ausgetretener Kleber!). Deshalb fräste ich am

Außenrand mit einem 10-mm-Fingerfräser zwölf 3,5 mm tiefe Unterhöhlungen (Abb.

13

).

In dieser Zentrierscheibe will ich alle Holzteile zusammenkleben. Ich hatte die

Befürchtung, daß ich das komplette Rad danach nicht aus der Klebevorrichtung

herausbekomme (nach unten ausgetretener Kleber!). Deshalb fräste ich am

Außenrand mit einem 10-mm-Fingerfräser zwölf 3,5 mm tiefe Unterhöhlungen (Abb.

13

)

und auch in der Mitte eine 1 mm tiefe Rundnut. Mein Plan war, bei den

Unterhöhlungen das fertige Rad mit einem Schraubenzieher Stück für Stück

vorsichtig herauszuhebeln. Abb. 14

)

und auch in der Mitte eine 1 mm tiefe Rundnut. Mein Plan war, bei den

Unterhöhlungen das fertige Rad mit einem Schraubenzieher Stück für Stück

vorsichtig herauszuhebeln. Abb. 14

zeigt eine Speiche in der sorgfältig entgrateten Zentrierscheibe liegen. Erst

jetzt wird mit einem Fingerfräser der Außendurchmesser in Zehntelspänchen

soweit nach außen größer gefräst, daß alle Speichen und die zwölf Radstücke gut

und mittelmäßig stramm eingefügt werden können (Abb. 15

zeigt eine Speiche in der sorgfältig entgrateten Zentrierscheibe liegen. Erst

jetzt wird mit einem Fingerfräser der Außendurchmesser in Zehntelspänchen

soweit nach außen größer gefräst, daß alle Speichen und die zwölf Radstücke gut

und mittelmäßig stramm eingefügt werden können (Abb. 15

).

Die Speichen haben hier innen noch Überlänge. Außen haben sie schon 8 mm tiefe

axiale 2-mm-Bohrungen.

).

Die Speichen haben hier innen noch Überlänge. Außen haben sie schon 8 mm tiefe

axiale 2-mm-Bohrungen.

Nun mache ich die Speichen fertig.

Klassisches Drechseln ist in diesen Dimensionen nicht möglich und auch nicht

nötig, wir drehen die Formen. Und damit sie alle gleich werden, fertigt man sich

möglichst Formstechstähle. In Abb. 16

wird das Anstechen der ersten Rundungsform mit einem nur 1,5 mm breiten, aus

Silberstahl gefertigten und anschließend gehärteten Formstechstahl gezeigt. Die

Rundung an diesem Stechstahl habe ich mit einem 1,5-mm-Fingerfräser angestochen.

Wie man solche und andere Formdrehstähle problemlos richtig herstellt, wird in (1)

ausführlich beschrieben. Bei diesen Arbeitsgängen wird das stets gleiche

Ausragen der Vierkant-Holzstäbe aus der Spannhülse mit dem Tiefenmaß vom

Meßschieber eingestellt. So muß man den Obersupport nur beim ersten Teil

einrichten und das Einstechen auf den richtigen Durchmesser geschieht stets bis

zum gleichen Skalenwert (vom Quersupport).

wird das Anstechen der ersten Rundungsform mit einem nur 1,5 mm breiten, aus

Silberstahl gefertigten und anschließend gehärteten Formstechstahl gezeigt. Die

Rundung an diesem Stechstahl habe ich mit einem 1,5-mm-Fingerfräser angestochen.

Wie man solche und andere Formdrehstähle problemlos richtig herstellt, wird in (1)

ausführlich beschrieben. Bei diesen Arbeitsgängen wird das stets gleiche

Ausragen der Vierkant-Holzstäbe aus der Spannhülse mit dem Tiefenmaß vom

Meßschieber eingestellt. So muß man den Obersupport nur beim ersten Teil

einrichten und das Einstechen auf den richtigen Durchmesser geschieht stets bis

zum gleichen Skalenwert (vom Quersupport).

In Abb. 17

zeige ich, wie ich mit einem 40-mm-Walzenstirnfräser die Rundung (Radius 20 mm)

an den nächsten Formstechstahl ansteche. Der Stahlschaft ist dabei etwa 15°

schrägstehend in Schraubstock gespannt, damit an der Scheide ein nötiger

Freiwinkel nach unten entsteht. Ein Spanwinkel ist für das Formstechen an

wenigen Teilen aus Holz nicht nötig. Ich habe diesen Stahl auch nicht gehärtet.

Abb. 18

zeige ich, wie ich mit einem 40-mm-Walzenstirnfräser die Rundung (Radius 20 mm)

an den nächsten Formstechstahl ansteche. Der Stahlschaft ist dabei etwa 15°

schrägstehend in Schraubstock gespannt, damit an der Scheide ein nötiger

Freiwinkel nach unten entsteht. Ein Spanwinkel ist für das Formstechen an

wenigen Teilen aus Holz nicht nötig. Ich habe diesen Stahl auch nicht gehärtet.

Abb. 18  zeigt den Stahl noch in der

Ansicht von unten (das Schneidenteil ist nur etwa 1 mm hoch!) und Abb. 19

zeigt den Stahl noch in der

Ansicht von unten (das Schneidenteil ist nur etwa 1 mm hoch!) und Abb. 19

die Arbeit mit dem Stechstahl. Grundvoraussetzung bei all diesen Formstählen

ist, daß die Schneide haargenau auf Spitzenhöhe steht. Ist die Schneide zu hoch

oder auch zu niedrig, brechen die Teile meist vorzeitig ab. Mit dem schon

bekannten Radius-Stechstahl wird danach die zweite kleine Rundung angestochen

(Abb. 20

die Arbeit mit dem Stechstahl. Grundvoraussetzung bei all diesen Formstählen

ist, daß die Schneide haargenau auf Spitzenhöhe steht. Ist die Schneide zu hoch

oder auch zu niedrig, brechen die Teile meist vorzeitig ab. Mit dem schon

bekannten Radius-Stechstahl wird danach die zweite kleine Rundung angestochen

(Abb. 20

).

).

Wie schon erwähnt, besteht beim

Zusammenkleben die Gefahr, daß an den zahlreichen Klebestellen Kleber nach unten

austritt und so die Trennung des fertigen Rades von der Zentrierscheibe nahezu

unmöglich wird. Deshalb habe ich aus Papier gut passende Einlagen geschnitten

(Abb. 21

).

So konnte ich nun alle Holzteile mit Weißleim (Ponal) zusammenkleben. In Abb. 22

).

So konnte ich nun alle Holzteile mit Weißleim (Ponal) zusammenkleben. In Abb. 22

sind nur erst die Speichen (nun gleiche Längen) in die Nabe geklebt und bei Abb.

23

sind nur erst die Speichen (nun gleiche Längen) in die Nabe geklebt und bei Abb.

23

auch die Radstücke. Nach dem vorsichtigen „Entformen“ (reihum mit einem

Schraubenzieher) haftete an zahlreichen Stellen das Papier an (Abb. 24

auch die Radstücke. Nach dem vorsichtigen „Entformen“ (reihum mit einem

Schraubenzieher) haftete an zahlreichen Stellen das Papier an (Abb. 24

),

welches jedoch leicht mit einer Schmirgelfeile entfernt werden konnte.

),

welches jedoch leicht mit einer Schmirgelfeile entfernt werden konnte.

Im Gegensatz zum Original besteht

bei mir die Nabe aus drei Holz- und zwei Metall-(Ms-)Teilen. In Abb. 25

sieht man, wie ich mit einem

5-mm-Fingerfräser auf dem (stehenden) Rundtisch an eine der beiden

Holz-Nabenscheiben einen 2,5-mm-Radius fräse. Ich erspare mir damit, einen

2,5-mm-Radius-Stechstahl herzustellen und außerdem ergibt diese Arbeitsweise

(auch das ist "Drehen auf dem Rundtisch") eine sehr gute Oberfläche – auch bei

Holz. Bevor ich diese Holznaben drehen konnte, habe ich die viereckigen Rohlinge

mit einer mitlaufenden Spitze zuerst gegen die Backen vom Futter gedrückt und so

Spannzapfen vorgedreht (Abb. 26

sieht man, wie ich mit einem

5-mm-Fingerfräser auf dem (stehenden) Rundtisch an eine der beiden

Holz-Nabenscheiben einen 2,5-mm-Radius fräse. Ich erspare mir damit, einen

2,5-mm-Radius-Stechstahl herzustellen und außerdem ergibt diese Arbeitsweise

(auch das ist "Drehen auf dem Rundtisch") eine sehr gute Oberfläche – auch bei

Holz. Bevor ich diese Holznaben drehen konnte, habe ich die viereckigen Rohlinge

mit einer mitlaufenden Spitze zuerst gegen die Backen vom Futter gedrückt und so

Spannzapfen vorgedreht (Abb. 26  ). Um die

Rückseite der Nabenscheiben nach dem Abstechen sauber plandrehen zu können, habe

ich sie auf einen 10-mm-Spreiz-Drehdorn gespannt, welcher von einer früheren

Arbeit bereits vorhanden war (Abb. 27

). Um die

Rückseite der Nabenscheiben nach dem Abstechen sauber plandrehen zu können, habe

ich sie auf einen 10-mm-Spreiz-Drehdorn gespannt, welcher von einer früheren

Arbeit bereits vorhanden war (Abb. 27

).

Danach konnte ich beide Nabenscheiben mit dem Schaft einer 10-mm-Reibahle als

Zentrierung gegen die „Innennabe“ kleben (Abb. 28

).

Danach konnte ich beide Nabenscheiben mit dem Schaft einer 10-mm-Reibahle als

Zentrierung gegen die „Innennabe“ kleben (Abb. 28

).

).

Auch für die Ballengriffe habe ich

einen Formstechstahl vorgefräst und mit Nadelfeilen fertiggefeilt (Abb. 29

). Weil es bei einigen dieser dünnen

Holzteile passierte, daß sie vorzeitig abbrachen, habe ich mit einer griffigen

Schlüsselfeile im Wechsel die Stufen vorgefeilt und erst dann den Quersupport

vorsichtig weitergeschoben. Bei diesen Steuerrädern hat ein Griff als Merkhilfe

für die Mitten-Ruderlage immer einen „Knauf“ (Abb. 30

). Weil es bei einigen dieser dünnen

Holzteile passierte, daß sie vorzeitig abbrachen, habe ich mit einer griffigen

Schlüsselfeile im Wechsel die Stufen vorgefeilt und erst dann den Quersupport

vorsichtig weitergeschoben. Bei diesen Steuerrädern hat ein Griff als Merkhilfe

für die Mitten-Ruderlage immer einen „Knauf“ (Abb. 30

). Mit einem Stechdrehstahl habe ich an

jeden Griff einen 2-mm-Zapfen angedreht und mit dem gleichen Stahl bei 6 mm

Länge abgestochen (Abb. 31

). Mit einem Stechdrehstahl habe ich an

jeden Griff einen 2-mm-Zapfen angedreht und mit dem gleichen Stahl bei 6 mm

Länge abgestochen (Abb. 31

).

Das Abstechen ist bei diesem Foto unterbrochen. Beim Foto Abb. 32

).

Das Abstechen ist bei diesem Foto unterbrochen. Beim Foto Abb. 32

sind nun alle Ballengriffe eingeklebt.

sind nun alle Ballengriffe eingeklebt.

Von einem dickwandigen Messingrohr

habe ich zwei 1 mm dicke Ringe abgestochen. Diese Ringe halten auch beim

Original die Holzteile mit Schrauben zusammen. Meist ist in diese Ringe der Name

des Schiffes eingraviert. Die Ringe werden nicht zu kräftig (verbiegen!) im

Backenfutter vom Rundtisch gespannt (Abb. 33

).

Damit der schmale Ring nicht zu tief sitzt und damit nur von den nicht

rundlaufenden (!) Freistichen an den Futterbacken gehalten wird, habe ich

dort drei gleichdicke Messing-Stücke untergelegt. Bei der Futterbacke links

sieht man das. Auf die halbe Breite des Rings sollen je 30° zwölf

Zentrierbohrungen gebohrt werden. Damit sich der Ring dabei nicht verbiegen

kann, habe ich jeweils eine passende Stütze untergestellt. Im Bild sieht man

diese unter dem Zentrierbohrer. Nach dem Zentrieren (nur anzentrieren) der

Ms-Ringe habe ich den X-Support der Fräsmaschine nicht verändert und gleich

danach zwölf Bohrungen durch die Speichen am Rad gebohrt (zentrieren, 1,5 mm

bohren)(Abb. 34

).

Damit der schmale Ring nicht zu tief sitzt und damit nur von den nicht

rundlaufenden (!) Freistichen an den Futterbacken gehalten wird, habe ich

dort drei gleichdicke Messing-Stücke untergelegt. Bei der Futterbacke links

sieht man das. Auf die halbe Breite des Rings sollen je 30° zwölf

Zentrierbohrungen gebohrt werden. Damit sich der Ring dabei nicht verbiegen

kann, habe ich jeweils eine passende Stütze untergestellt. Im Bild sieht man

diese unter dem Zentrierbohrer. Nach dem Zentrieren (nur anzentrieren) der

Ms-Ringe habe ich den X-Support der Fräsmaschine nicht verändert und gleich

danach zwölf Bohrungen durch die Speichen am Rad gebohrt (zentrieren, 1,5 mm

bohren)(Abb. 34

).

Dieses war dabei auf einem Drehdorn gehalten. Die Ms-Ringe habe ich anschließend

außerhalb vom Rundtisch 1,5 mm gebohrt und leicht gesenkt. Zwölf

M1,4-Ms-Schrauben (SW 3 mm) habe ich passend gedreht (Abb. 35

).

Dieses war dabei auf einem Drehdorn gehalten. Die Ms-Ringe habe ich anschließend

außerhalb vom Rundtisch 1,5 mm gebohrt und leicht gesenkt. Zwölf

M1,4-Ms-Schrauben (SW 3 mm) habe ich passend gedreht (Abb. 35

),

die M1,4-Ms-Muttern sind gekauft.

),

die M1,4-Ms-Muttern sind gekauft.

Die beiden Scheiben, welche noch

an die Naben kommen, habe ich ebenfalls aus Messing mit einem Ø 22 gedreht und

sie erhielten je einen 9,9-mm-Zentrierbund. In Abb. 36

werden eben zwölf Zentrierbohrungen für 1,5-mm-Bohrungen eingebracht. 24

Schraubenkopf-Imitate wurden anschließend aus 2-mm-Sechskant-Messing mit

1,4-mm-Zapfen gedreht (Abb. 37

werden eben zwölf Zentrierbohrungen für 1,5-mm-Bohrungen eingebracht. 24

Schraubenkopf-Imitate wurden anschließend aus 2-mm-Sechskant-Messing mit

1,4-mm-Zapfen gedreht (Abb. 37  ). Damit

auch so kleine Schraubenköpfe richtig gut aussehen, soll man die 60°-Fasen an

den Sechskant-Köpfen gleichmäßig (gleiche Skalenwerte) mit anstechen. Die

Messingscheiben habe ich in die Holz-Nabe eingeklebt, dann die 1,5-mm-Bohrungen

in Richtung der Speichen abgebohrt und zum Schluß die Kopfimitate eingeklebt

(Abb. 38

). Damit

auch so kleine Schraubenköpfe richtig gut aussehen, soll man die 60°-Fasen an

den Sechskant-Köpfen gleichmäßig (gleiche Skalenwerte) mit anstechen. Die

Messingscheiben habe ich in die Holz-Nabe eingeklebt, dann die 1,5-mm-Bohrungen

in Richtung der Speichen abgebohrt und zum Schluß die Kopfimitate eingeklebt

(Abb. 38

).

Noch vor dem Anbringen aller Metallteile habe ich das Steuerrad mit

Nitro-Mattine gestrichen. Alternativ wäre Einlaßgrund. Etwas später habe ich für

das Steuerrad eine Seil-Ruderleitung zu einer fiktiven Pinne gebaut, wie man sie

auf vielen Segelschiffen finden könnte, und zum Aufhängen an eine Wand auf ein

lederbezogenes Brett montiert (Abb. 39

).

Noch vor dem Anbringen aller Metallteile habe ich das Steuerrad mit

Nitro-Mattine gestrichen. Alternativ wäre Einlaßgrund. Etwas später habe ich für

das Steuerrad eine Seil-Ruderleitung zu einer fiktiven Pinne gebaut, wie man sie

auf vielen Segelschiffen finden könnte, und zum Aufhängen an eine Wand auf ein

lederbezogenes Brett montiert (Abb. 39

).

).

Jürgen Eichardt

Weiterführende Literatur:

(1)

Jürgen Eichardt, „Drehen für Modellbauer“

Band 2, Verlag für Technik und Handwerk, 2001, ISBN 3-88180-714-4

zurück/back

| home

(kleine Fotos anklicken) das Modell ist

hier noch nicht aufgetakelt). Ich erinnere mich, daß der Bau des

Steuerrades (wie nahezu alles an diesem Modell aus Birnbaum-Holz) mit den

beiden schwarzen Ständern (eine schöne Rundtisch-Arbeit aus Messing) 14 Tage

gedauert hat. Neulich habe ich ein schönes Geburtstagsgeschenk für einen

nahestehenden Menschen gefertigt, welcher sich sehr für Maritimes interessiert.

Ich bin für den Zweck auf die Idee gekommen, ein solches Steuerrad etwas größer

zu bauen. In diesem Beitrag möchte ich den Bau ausführlich schildern, um damit

den „Historischen“ unter den Schiffsmodellbauern Anregung zu geben, wie man ein

solches Rad bauen kann – vielleicht auch zwei Nummern kleiner.

(kleine Fotos anklicken) das Modell ist

hier noch nicht aufgetakelt). Ich erinnere mich, daß der Bau des

Steuerrades (wie nahezu alles an diesem Modell aus Birnbaum-Holz) mit den

beiden schwarzen Ständern (eine schöne Rundtisch-Arbeit aus Messing) 14 Tage

gedauert hat. Neulich habe ich ein schönes Geburtstagsgeschenk für einen

nahestehenden Menschen gefertigt, welcher sich sehr für Maritimes interessiert.

Ich bin für den Zweck auf die Idee gekommen, ein solches Steuerrad etwas größer

zu bauen. In diesem Beitrag möchte ich den Bau ausführlich schildern, um damit

den „Historischen“ unter den Schiffsmodellbauern Anregung zu geben, wie man ein

solches Rad bauen kann – vielleicht auch zwei Nummern kleiner.