(kleine Fotos anklicken) an der Radar-Antenne vom

E-Meßstand meines WWII-Zerstörers USS CASSIN YOUNG in 1:50.

(kleine Fotos anklicken) an der Radar-Antenne vom

E-Meßstand meines WWII-Zerstörers USS CASSIN YOUNG in 1:50.Imitation von Kabelbahnen

Beim

Modellbau bereitet mir die vorbildgetreue Nachbildung besonders auch der

kleineren Details große Freude und bringt ständig Erfolgserlebnisse. Dabei achte

ich darauf, daß die jeweiligen Teile nie überdimensioniert werden. Nach dem

Modellplan oder nach vorhandenen Fotos (in den meisten Fällen) versuche ich die

Originalmaße zu ermitteln und diese in den Modellmaßstab umzurechnen. Bei der

Herstellung der Details halte ich diese Maße dann auf Zehntel-mm genau ein. Das

Ergebnis dieses Arbeitens sind Modelle, die man (selbst) gern anschaut;

Beispiel: Kabelbahnen

(kleine Fotos anklicken) an der Radar-Antenne vom

E-Meßstand meines WWII-Zerstörers USS CASSIN YOUNG in 1:50.

(kleine Fotos anklicken) an der Radar-Antenne vom

E-Meßstand meines WWII-Zerstörers USS CASSIN YOUNG in 1:50.

Ein schönes Beispiel für

Detail-Modellbau sind u.a. auch Kabelbahnen und die Bord-Elektrik, welche ich

beim Bau meines Zerstörer-Modells im relativ großen Maßstab 1:50 weitgehend mit

baue.

Grundvoraussetzung ist, wie stets in solchen Fällen, daß man weiß, wie die Dinge

eigentlich aussehen. Dazu sind Detail-Fotos die wichtigste Grundlage. Noch besser ist es, wenn man

auch Sinn und Funktion kennt.

Kabelbahnen werden z.B. an den Deckshäusern usw. mit ihren Halteschellen nicht

einfach an die betreffende Wand geschraubt, sondern auf angeschweißte „Brücken“

etwas erhöht. Auch Schalter, Lampen, Verteilerdosen usw. werden auf Brücken,

Platten oder Stützen etwas erhöht angebaut (Beispiele in Abb. 1

,

2

,

2

und 3

und 3

).

Das hat den Sinn, daß man die Deckshaus-Wand für die nötigen Gewindebohrungen

nicht durchbohren muß. Man will damit Undichtheiten vermeiden (das Schiff liegt

im Verschluß-Zustand z.B. auf der Seite).

).

Das hat den Sinn, daß man die Deckshaus-Wand für die nötigen Gewindebohrungen

nicht durchbohren muß. Man will damit Undichtheiten vermeiden (das Schiff liegt

im Verschluß-Zustand z.B. auf der Seite).

Für die zahlreichen Kabelbahnen am

Modell habe ich frühzeitig begonnen, größere Stückzahlen der genannten Brücken

aus Blechstreifen herzustellen. Diese schneide ich aus 0,15-mm-Messing-Blech mit

der „frisierten“ Fotoschere (Abb. 4

)

0,8 mm breit. Nach dem Schneiden sind die Streifen immer verbogen. An beide

Enden biege ich Doppelungen an. Eine Seite wird im Schraubstock gespannt, die

andere mit einer Zange gehalten. So kann man den Blechstreifen (nicht zu hartes

Blech) mit einem kurzen Ruck streck-richten (geht auch mit Draht!)(Abb. 5

)

0,8 mm breit. Nach dem Schneiden sind die Streifen immer verbogen. An beide

Enden biege ich Doppelungen an. Eine Seite wird im Schraubstock gespannt, die

andere mit einer Zange gehalten. So kann man den Blechstreifen (nicht zu hartes

Blech) mit einem kurzen Ruck streck-richten (geht auch mit Draht!)(Abb. 5

).

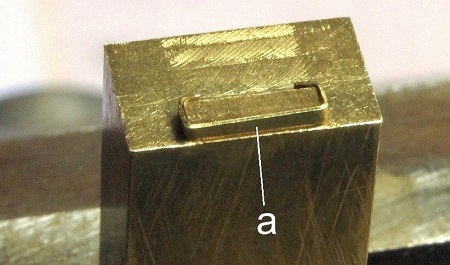

An ein Stück Messing wird ein Rechteck gefräst und die auf gleiche Länge

(eingestelltes Tiefenmaß vom Meßschieber) geschnittenen Blechstreifen C-förmig gebogen (Abb. 6

).

An ein Stück Messing wird ein Rechteck gefräst und die auf gleiche Länge

(eingestelltes Tiefenmaß vom Meßschieber) geschnittenen Blechstreifen C-förmig gebogen (Abb. 6

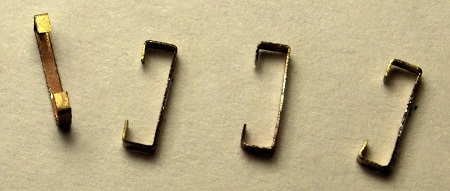

). In kurzer Zeit

hat man viele hergestellt (Abb. 7

). In kurzer Zeit

hat man viele hergestellt (Abb. 7

). Ein Teil davon

wird z.B. sofort an vorbereitete Schalter-Dosen gelötet (Abb. 8

). Ein Teil davon

wird z.B. sofort an vorbereitete Schalter-Dosen gelötet (Abb. 8

).

Für kürzere Brücken gibt es ein weiteres Biegewerkzeug (Abb. 9

).

Für kürzere Brücken gibt es ein weiteres Biegewerkzeug (Abb. 9

). Ich habe solche

Brücken auch schon nur U-förmig gebogen. Doch diese muß man stumpf ankleben –

nicht so günstig.

). Ich habe solche

Brücken auch schon nur U-förmig gebogen. Doch diese muß man stumpf ankleben –

nicht so günstig.

Ich möchte nun beispielhaft

beschreiben, wie ich die Kabelbahnen an der Hinterkante vom Pfahlmast des

Zerstörers angebracht habe. Der Mast hat im unteren Bereich einen Ø 10. Deshalb

habe ich die C-Brücken mit einer feinen Justierzange gefasst und die inneren

Ende noch etwas nach innen gebogen (Abb. 10 ganz rechts

).

Die Brücken wurden dann in gleichen Abständen mit winzigen Tropfen UV-Kleber an

den Klebefahnen auf den liegenden (!) Mast gesetzt (Abb. 11

).

Die Brücken wurden dann in gleichen Abständen mit winzigen Tropfen UV-Kleber an

den Klebefahnen auf den liegenden (!) Mast gesetzt (Abb. 11

).

Vor der „Beleuchtung“ mit UV-Licht habe ich sie waagerecht ausgerichtet

(Wasserwaage).

).

Vor der „Beleuchtung“ mit UV-Licht habe ich sie waagerecht ausgerichtet

(Wasserwaage).

Die eigentlichen Kabel mache ich

nicht etwa aus zurechtgebogenen Drähten. Das wäre viel zu aufwendig und

kompliziert, zu fehlerbehaftet. Ich verwende dünne Gummischnüre. Die beste

Quelle dafür sind „Drähte“ für Oberleitungen, welche man im Handel für

Eisenbahn-Modellbau kaufen kann (Abb. 12 Mitte

).

Sie haben einen gemessenen Ø 0,45 mm. Für Anschlüsse, Decks-Durchführungen usw.

bohrt man am besten Ø 0,5. So lassen sie sich gut einstecken. Auch die allseits

bekannten Spanngurte (links), die es in jedem Baumarkt gibt, enthalten im

Inneren diverse Gummifäden. Auch elastische Schnüre (rechts), bei denen man es

nicht auf den ersten Blick vermutet, haben Gummifäden – wenn man mit einer

spitzen Nagelschere die Textil-Ummantelung (etwas mühselig) längs aufschneidet.

).

Sie haben einen gemessenen Ø 0,45 mm. Für Anschlüsse, Decks-Durchführungen usw.

bohrt man am besten Ø 0,5. So lassen sie sich gut einstecken. Auch die allseits

bekannten Spanngurte (links), die es in jedem Baumarkt gibt, enthalten im

Inneren diverse Gummifäden. Auch elastische Schnüre (rechts), bei denen man es

nicht auf den ersten Blick vermutet, haben Gummifäden – wenn man mit einer

spitzen Nagelschere die Textil-Ummantelung (etwas mühselig) längs aufschneidet.

Alle Geräte, Lampen, jede Antenne

usw. erhielten zuerst eine kleine Kabel-Anschlußdose (Abb. 13

)

mit der besagten 0,5-mm-Bohrung (Herstellung,

mein Buch (1)). Diese Teile sind 3 mm lang, die

Bohrung reicht aber nur bis 2,5 mm Tiefe. Ich will nicht, daß beim Ankleben

Kleber von hinten in die Bohrung eintritt. Zuerst wird ein ausreichend langer

Gummifaden in die Bohrung gesteckt und mit Sekundenkleber befestigt (richtiger

Umgang mit Sekundenkleber, mein

Buch (2)). Dann wird der Faden über alle Brücken hinweg nach unten

geführt. Er wird stets mit Sekundenkleber befestigt, dabei sollte er auch leicht

gestrafft werden. In Abb. 14

)

mit der besagten 0,5-mm-Bohrung (Herstellung,

mein Buch (1)). Diese Teile sind 3 mm lang, die

Bohrung reicht aber nur bis 2,5 mm Tiefe. Ich will nicht, daß beim Ankleben

Kleber von hinten in die Bohrung eintritt. Zuerst wird ein ausreichend langer

Gummifaden in die Bohrung gesteckt und mit Sekundenkleber befestigt (richtiger

Umgang mit Sekundenkleber, mein

Buch (2)). Dann wird der Faden über alle Brücken hinweg nach unten

geführt. Er wird stets mit Sekundenkleber befestigt, dabei sollte er auch leicht

gestrafft werden. In Abb. 14

habe ich den oberen Teil vom Mast mit dem Bereich um die Rah fotografiert. Man

erkennt deutlich die schwarzen Kabel-Schnüre. Und Abb. 15

habe ich den oberen Teil vom Mast mit dem Bereich um die Rah fotografiert. Man

erkennt deutlich die schwarzen Kabel-Schnüre. Und Abb. 15

zeigt den am Mast nach unten geführten Kabelstrang.

zeigt den am Mast nach unten geführten Kabelstrang.

Anschließend habe ich zur

Darstellung der Schellen 0,6 mm breite Papier-Streifen geschnitten (Abb. 16

).

Sie wurden zuerst in Höhe der Brücken mit Sekundenkleber quer auf die

Gummi-Bündel geklebt (Abb. 17

).

Sie wurden zuerst in Höhe der Brücken mit Sekundenkleber quer auf die

Gummi-Bündel geklebt (Abb. 17

),

auch das wieder beim Liegen des Mastes. Nach Trocknung des Klebers habe ich

beide überstehenden Enden mit einer Reißnadel unter Kleberzugabe in die Ecken

gedrückt (Abb. 18

),

auch das wieder beim Liegen des Mastes. Nach Trocknung des Klebers habe ich

beide überstehenden Enden mit einer Reißnadel unter Kleberzugabe in die Ecken

gedrückt (Abb. 18

).

Es kann vorkommen, daß die Reißnadelspitze dabei mit angeklebt wird

(Sekundenkleber). Man dreht sie, erst dann nimmt man sie weg. Sonst kann es

sein, daß die Papierstreifen - und die Brücke - weggerissen werden. Abb. 19

).

Es kann vorkommen, daß die Reißnadelspitze dabei mit angeklebt wird

(Sekundenkleber). Man dreht sie, erst dann nimmt man sie weg. Sonst kann es

sein, daß die Papierstreifen - und die Brücke - weggerissen werden. Abb. 19

:

Die Schellen-„Blechstreifen“ sind angebracht. Ich hatte etwas Furcht vor dieser

Arbeit. Ich erlebe es oft, daß die Arbeit nicht soooo „kriminell“ ist – wenn man

sie schließlich mutig macht.

:

Die Schellen-„Blechstreifen“ sind angebracht. Ich hatte etwas Furcht vor dieser

Arbeit. Ich erlebe es oft, daß die Arbeit nicht soooo „kriminell“ ist – wenn man

sie schließlich mutig macht.

Um die zwölf Kabel unten auf der

Maststütze am Deckshaus in einem „Kasten“ vor der Lackierung und vor der

Endmontage zusammenzuführen, fräse ich aus Alu eine Stützen-Attrappe (einen

Dummy)(Abb. 20

).

Zuerst bekommt dieser Klotz eine 10-mm-Durchgangsbohrung (Mast-Durchmesser) und

ein M3-Gewinde, um ihn in entsprechender Höhe am Mast klemmen zu können. Dann

wird er im Schraubstock 5° schrägliegend (Winkel-Endmaße, Fa. WABECO) gespannt

und die obere Fläche eben gefräst. Er erhält auch eine 0,4 mm hohe Stufe wie bei

der tatsächlichen Stütze am Deckshaus. Der Mast steht 5° nach hinten geneigt

(Mastfall) auf dem Modell. Auch der schon vorhandene Ring wird auf den Alu-Klotz

geklebt. Die im Bild zu sehenden Einfräsungen am Ring-Rand stammen von einer

anderen Arbeit. In Abb. 21

).

Zuerst bekommt dieser Klotz eine 10-mm-Durchgangsbohrung (Mast-Durchmesser) und

ein M3-Gewinde, um ihn in entsprechender Höhe am Mast klemmen zu können. Dann

wird er im Schraubstock 5° schrägliegend (Winkel-Endmaße, Fa. WABECO) gespannt

und die obere Fläche eben gefräst. Er erhält auch eine 0,4 mm hohe Stufe wie bei

der tatsächlichen Stütze am Deckshaus. Der Mast steht 5° nach hinten geneigt

(Mastfall) auf dem Modell. Auch der schon vorhandene Ring wird auf den Alu-Klotz

geklebt. Die im Bild zu sehenden Einfräsungen am Ring-Rand stammen von einer

anderen Arbeit. In Abb. 21

habe ich den Dummy in der richtigen Höhe am Mast geklemmt.

habe ich den Dummy in der richtigen Höhe am Mast geklemmt.

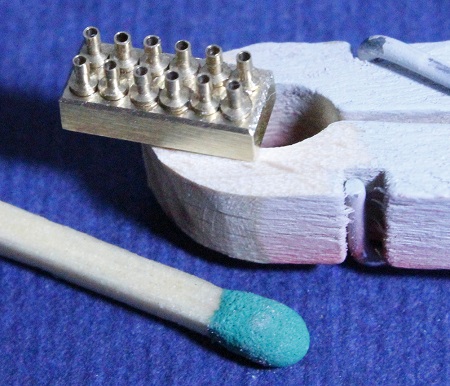

Nun fräse ich aus Messing den

Kasten (Abb. 22

).

Er erhält per Koordinaten-Bohren zwölf 1,05-mm-Bohrungen. Die Bohrungsmitten

müssen je dreimal angefahren werden: zentrieren, vor- und fertigbohren. Deshalb

liegt auf dem Frästisch neben der Arbeit eine Handskizze mit den

Skalen-Anfahrwerten für beide Supporte (Abb. 23

).

Er erhält per Koordinaten-Bohren zwölf 1,05-mm-Bohrungen. Die Bohrungsmitten

müssen je dreimal angefahren werden: zentrieren, vor- und fertigbohren. Deshalb

liegt auf dem Frästisch neben der Arbeit eine Handskizze mit den

Skalen-Anfahrwerten für beide Supporte (Abb. 23

).

So muß ich die Kurbel-Umdrehungen für jeden Lochabstand nicht ständig neu

auszählen. In der Mitte wird noch eine 0,8-mm-Durchgangsbohrung gebohrt und dort

ein 0,8-mm-Draht eingelötet (Abb. 24

).

So muß ich die Kurbel-Umdrehungen für jeden Lochabstand nicht ständig neu

auszählen. In der Mitte wird noch eine 0,8-mm-Durchgangsbohrung gebohrt und dort

ein 0,8-mm-Draht eingelötet (Abb. 24

).

Zuvor wurde diese Mittenbohrung in den Dummy an der Stelle abgebohrt, wo der

Kasten sitzen soll (Abb. 25

).

Zuvor wurde diese Mittenbohrung in den Dummy an der Stelle abgebohrt, wo der

Kasten sitzen soll (Abb. 25

).

Zwölf Buchsen (aus einem Vorrat) werden mit 2K-Kleber eingeklebt (Abb. 26

).

Zwölf Buchsen (aus einem Vorrat) werden mit 2K-Kleber eingeklebt (Abb. 26

).

).

Mit einer C-Klammer halte ich nun

den Kasten am Alu-Dummy. Er kann wegen dem Stift nicht verrutschen. So werden

die ersten Kabel abgeschnitten, eingesteckt und mit Sekundenkleber festgehalten

(Abb. 27

).

Auch untereinander verklebe ich die Kabel mit feinsten Kleber-Aufträgen. Dadurch

wird das Kabelbündel immer starrer und die C-Klammer kann bald weggenommen

werden. Der Kasten ändert dann seine Lage nicht mehr. Die Abb. 28

).

Auch untereinander verklebe ich die Kabel mit feinsten Kleber-Aufträgen. Dadurch

wird das Kabelbündel immer starrer und die C-Klammer kann bald weggenommen

werden. Der Kasten ändert dann seine Lage nicht mehr. Die Abb. 28

zeigt nun die Ansicht von Backbord. Die Klammer ist weggenommen, alle Kabel sind

eingeklebt. Über dem "Kasten" erkennt man den vierkantigen Hohlleiter vom

Radargerät. Bei Abb. 29

zeigt nun die Ansicht von Backbord. Die Klammer ist weggenommen, alle Kabel sind

eingeklebt. Über dem "Kasten" erkennt man den vierkantigen Hohlleiter vom

Radargerät. Bei Abb. 29

ist nun schon der Klotz gelöst und nach unten weggezogen. Der Stift wird nicht

mehr benötigt und kann abgeschnitten werden. Bei Abb. 30

ist nun schon der Klotz gelöst und nach unten weggezogen. Der Stift wird nicht

mehr benötigt und kann abgeschnitten werden. Bei Abb. 30

ist der Mast mit den unteren Kabelenden in das echte Modell gesteckt. An der

Stelle wo der Kasten bei der Endmontage angeklebt wird, werde ich von der Stütze

die graue Farbe entfernen. Auch der Vierkant-Hohlleiter bekommt noch einen „Anschluß“

zum ozeanblauen Deck hinter dem Kasten für Pyro-Technik. In Abb. 31

ist der Mast mit den unteren Kabelenden in das echte Modell gesteckt. An der

Stelle wo der Kasten bei der Endmontage angeklebt wird, werde ich von der Stütze

die graue Farbe entfernen. Auch der Vierkant-Hohlleiter bekommt noch einen „Anschluß“

zum ozeanblauen Deck hinter dem Kasten für Pyro-Technik. In Abb. 31

ist der Kabel-Anschluß für einen Morse-Scheinwerfer zu sehen. In Abb. 32

ist der Kabel-Anschluß für einen Morse-Scheinwerfer zu sehen. In Abb. 32

sind mehrere Kabelbahnen und Elektrik auf erhöhten Platten am hinteren Kamin zu

sehen. In der Mitte vorn ein Kompaßstand mit den beiden farbigen D-Kugeln aus

Metall und vorn die sog. Flinderstange - und an den Seiten Lenksäulen zur

Fernsteuerung der 40-mm-BOFORS-Zwillinge. Auch zur Imitation von dünnen

Rohrleitungen habe ich die Gummi-Schnüre schon verwendet, Ventile in Abb. 33

sind mehrere Kabelbahnen und Elektrik auf erhöhten Platten am hinteren Kamin zu

sehen. In der Mitte vorn ein Kompaßstand mit den beiden farbigen D-Kugeln aus

Metall und vorn die sog. Flinderstange - und an den Seiten Lenksäulen zur

Fernsteuerung der 40-mm-BOFORS-Zwillinge. Auch zur Imitation von dünnen

Rohrleitungen habe ich die Gummi-Schnüre schon verwendet, Ventile in Abb. 33

.

Für den winzigen Ventil-Grundkörper gibt es einen Form-Stechstahl – natürlich,

wie sonst?

.

Für den winzigen Ventil-Grundkörper gibt es einen Form-Stechstahl – natürlich,

wie sonst?

Jürgen Eichardt

Literatur:

- (1) Jürgen Eichardt, „Fräsen mit der Drehmaschine“, VTH-Verlag, 1998, ISBN 3-88180-099-9, 131 Seiten, € 14,80

- (2) Jürgen Eichardt, „Rumpfbaupraxis“, nur noch bei mir als „E-Book“ auf CD-ROM erhältlich, Best.-Nr. cd047, € 20,-

Abb. 1: Der „Kabelbaum“ ist an Brücken geschraubt. Selbst der Lautsprecher hängt an einer solchen.

Abb. 2: Hier trägt eine Platte mehrere Teile der Bord-Elektrik, auch die Lampe steht auf drei Füßen.

Abb. 3: Selbst ein Kabel ist auf vier Brücken gelagert. Unten erkennt man die Decks-Durchführungsbuchse.

Abb. 4: Diese Schere und ihr sinnvoller Aufbau ist aus div. Veröffentlichungen von mir bereits bekannt.

Abb. 5: Mit der Schere habe ich schon 0,3 mm breite Streifen geschnitten – exakt parallel.

Abb. 6: Das Rechteck ist 1,2 x 5,2 mm groß. Beim Biegen drücke ich an der Kante bei (a) mit einem Flachstahl.

Abb. 7: Einer sieht aus, wie der andere heißt…

Abb. 8: Solche Teile stelle ich immer „auf Vorrat“ in größeren Mengen her.

Abb. 9: Rechts liegt der noch gestreckte Streifen.

Abb. 10: Die Blechstreifen sind 0,8 mm breit.

Abb. 11: Alle (!) Teile im Bild sind aus Messing, der Mast jedoch hohl gedreht.

Abb. 12: Die Spanngurte sind für unsere Zwecke lang genug.

Abb. 13: Teile gedreht und gefräst, dann abgestochen.

Abb. 14: Die Gläser mehrerer Lampen fehlen hier vor der Lackierung noch. Der Bau der Strickleiter: hier und folgende.

Abb. 15: Unten sind die Kabel noch ein loses Bündel.

Abb. 16: Die Streifen sind über die gesamte Länge exakt gleich breit.

Abb. 17: Mit seinem 10-mm-Fuß ist der Mast bei dieser Arbeit auf der Werkbank in einem schwenkbaren Schraubstock waagerecht geklemmt.

Abb. 18: Die andere Seite anschließend. Mit Sekundenkleber kann man zügig arbeiten, wenn es auf keine große Haltekraft ankommt.

Abb. 19: Kabelschellen sind gelungen. Ich freue mich schon auf die Spritz-Lackierung.

Abb. 20: Auch die Breite der oberen Fläche entspricht der Breite am Modell.

Abb. 21: Ansicht von Steuerbord. Das Vierkantrohr ist der Radar-Hohlleiter, der bis hinauf zum Radargerät führt (vgl. Abb. 14 und 15).

Abb. 22: Im Bild werden die 0,85-mm-Bohrungen aufgebohrt. Danach wird er mit einer Metall-Kreissäge auf 2,5 mm Höhe abgesägt.

Abb. 23: Man will sich die vielen Zahlen nicht merken. Der Kasten ist übrigens nur 10,3 x 4,3 mm groß.

Abb. 24: Zwölf Buchsen mit 0,5-mm-Bohrungen werden gedreht.

Abb. 25: Der Kasten steht etwas in der Fläche, nicht am Rand.

Abb. 26: Eine Mini-Wäscheklammer hält das Teil.

Abb. 27: Auch am Mast werden die Kabel angeklebt.

Abb. 28: Man erkennt die Schräglage vom Mast und die waagerechte Fläche vom Alu-Dummy.

Abb. 29: „Kasten“ und „Dummy“ liegen nach den Kabel-Einführungen in etwa gleicher Richtung.

Abb. 30: Die Leiter an der Mastseite führt 5° schräg nach oben, jede Leitersprosse liegt aber waagerecht.

Abb. 31: Die kleinen Japan-Flaggen im Hintergrund sind Naß-Schiebebilder, sie zeigen die „Abschuß-Erfolge“ des Zerstörers an.

Abb. 32: Viele Teile (fast 90%) des Modells sind fertig und teils gespritzt!

Abb. 33: Die Gummifäden haben 0,45 mm Durchmesser. Sie können sich vorstellen, wie winzig diese Ventile sind.