Querbohrungen – z.B. Relingstützen

Für die

Detaillierung am Pfahlmast meines 1:50-Zerstörer-Modells USS CASSIN YOUNG vom

WWII hatte ich neulich eine Anzahl Sprossen für eine Strickleiter zu drehen und

an den Enden für die Durchführung der Seile quer zu durchbohren. Solche

Querbohrungen durch runde Stäbe hat der Schiffsmodellbauer relativ oft zu

machen, ich erinnere z.B. an die Bohrungen für Durchzüge bei Relingstützen. Weil

ich für eine sinnvolle und genaue Ausführung in diesen Fällen nur die Benutzung

von Bohrvorrichtungen sehe, möchte ich zuerst den besonderen Fall der

Leitersprossen erklären.

Die Teile nach Abb. 1

aus

2-mm-Drehmessing zu drehen, war kein Problem, das geht sehr gut nach (1) Seite

91 bis 96. Zuerst war die vordere Planfläche (a) sauber planzudrehen, weil diese

Stirn später in der Bohrvorrichtung als Anschlagfläche dient. Dann habe ich die

Teile mit einem Spitzdrehstahl (1) Seite 96/97, ohne die Durchmesser messen zu

müssen, also nach „justierter Supportskala“ in einem Span gedreht und

gleichzeitig abgestochen (Abb. 2

aus

2-mm-Drehmessing zu drehen, war kein Problem, das geht sehr gut nach (1) Seite

91 bis 96. Zuerst war die vordere Planfläche (a) sauber planzudrehen, weil diese

Stirn später in der Bohrvorrichtung als Anschlagfläche dient. Dann habe ich die

Teile mit einem Spitzdrehstahl (1) Seite 96/97, ohne die Durchmesser messen zu

müssen, also nach „justierter Supportskala“ in einem Span gedreht und

gleichzeitig abgestochen (Abb. 2

). Am Abstech-Ende

bleibt dabei natürlich ein kleiner Abstechpieps (Abb. 3

). Am Abstech-Ende

bleibt dabei natürlich ein kleiner Abstechpieps (Abb. 3

)(kleine

Fotos anklicken), dieser kann vorerst bleiben. Jetzt wird schon die

Bohrplatte aus Stahl (bei unseren geringen Stückzahlen genügt Automatenstahl)

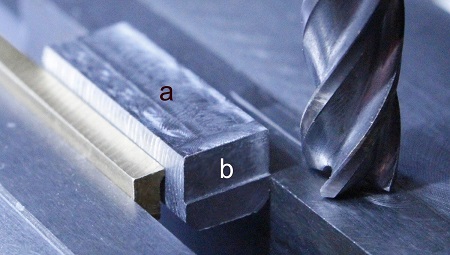

angefertigt. Ein Stück 8 x 8 x 22 mm wurde zuerst an der Oberseite (a in Abb. 4

)(kleine

Fotos anklicken), dieser kann vorerst bleiben. Jetzt wird schon die

Bohrplatte aus Stahl (bei unseren geringen Stückzahlen genügt Automatenstahl)

angefertigt. Ein Stück 8 x 8 x 22 mm wurde zuerst an der Oberseite (a in Abb. 4

) leicht überstirnt.

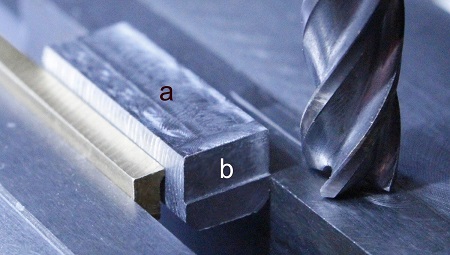

Dann wird die Stirn (b) etwa 6 mm tief leicht überfräst. Das macht man mit einem

Fingerfräser, dessen Durchmesser am Schneidenteil genau bekannt ist. In meinem

Fall war es ein 10-mm-Fingerfräser. Die wichtige Anfahrrichtung für diese

Spanabnahme (b) und den Skalenwert vom X-Support (üblicherweise „0“) merkt man

sich. Nun habe ich in der Mitte dieses Stahlstücks bei geklemmtem (!) Y-Support

mit einem 0,4-mm-Radius-Fräser (Pfeiffer-Werkzeuge) längs eine 0,5 mm tiefe Nut

gefräst (a in Abb. 5

) leicht überstirnt.

Dann wird die Stirn (b) etwa 6 mm tief leicht überfräst. Das macht man mit einem

Fingerfräser, dessen Durchmesser am Schneidenteil genau bekannt ist. In meinem

Fall war es ein 10-mm-Fingerfräser. Die wichtige Anfahrrichtung für diese

Spanabnahme (b) und den Skalenwert vom X-Support (üblicherweise „0“) merkt man

sich. Nun habe ich in der Mitte dieses Stahlstücks bei geklemmtem (!) Y-Support

mit einem 0,4-mm-Radius-Fräser (Pfeiffer-Werkzeuge) längs eine 0,5 mm tiefe Nut

gefräst (a in Abb. 5

)

- in nur 0,1-mm-Tiefenzustellungen pro Spandurchgang. Hat man die beiden Ø 0,8

bei den gedrehten Sprossen genau eingehalten, so lassen sich diese nun leicht in

die Nut legen.

)

- in nur 0,1-mm-Tiefenzustellungen pro Spandurchgang. Hat man die beiden Ø 0,8

bei den gedrehten Sprossen genau eingehalten, so lassen sich diese nun leicht in

die Nut legen.

Jetzt sind die beiden

„Bohrbuchsen“ einzubohren. Bei einer richtigen Bohrvorrichtung für das Bohren

von Zehntausenden Löchern wären hier gehärtete Bohrbuchsen einzusetzen, das muß

hier nicht sein. Wir begnügen uns mit Bohrer-Führungen. Die erste zentriere ich

mit dem eben benutzten Radius-Fräser. Dazu fahre ich den X-Support um genau den

halben Fräser-Durchmesser, also 5 mm, plus 0,4 mm in der Anfahrrichtung weiter.

Die Fräsermitte steht nun bei (b in Abb. 5) und ich kann hier den Radius-Fräser

etwa 0,2 bis 0,3 mm als „Zentrierung“ einstechen. Dabei entsteht diese komische

ovale Form. Das Gleiche mache ich exakt 6 mm weiter links bei (c), denn 6 mm

soll der Abstand der Seile der Leiter sein.

Jetzt wechsle ich auf einen

0,4-mm-Wendelbohrer, um die eigentlichen Bohrer-Führungen zu bohren. Dabei ist

sehr wichtig, daß ich die Punkte (b) und (c) erneut in der gleichen

Anfahrrichtung (die zugehörigen Skalenwerte hatte ich mir notiert!) anfahre. In

Abb. 5 sind diese 0,4-mm-Bohrungen schwarz zu sehen. Durch die beschriebene

Arbeitsweise sitzen sie nun zwangsläufig genau in der Mitte der Nut.

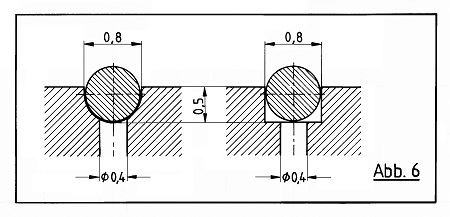

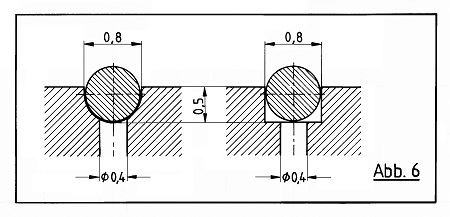

Man muß die 0,8-mm-Nut nicht

unbedingt mit einem gerundeten Grund fräsen. Es genügt auch ein normaler

0,8-mm-Fingerfräser, Abb. 6

zeigt den

Unterschied. Eine gerundete Nut hat jedoch eine „zentrierende“ Wirkung, der Stab

wird folglich immer in der Mitte liegen. Bei einer Nut mit rechteckigem

Querschnitt muß deren Breite haargenau stimmen. Schon, wenn die Sprosse nur

einen geringsten Betrag seitlich wegrollen kann, kommt die Querbohrung nicht

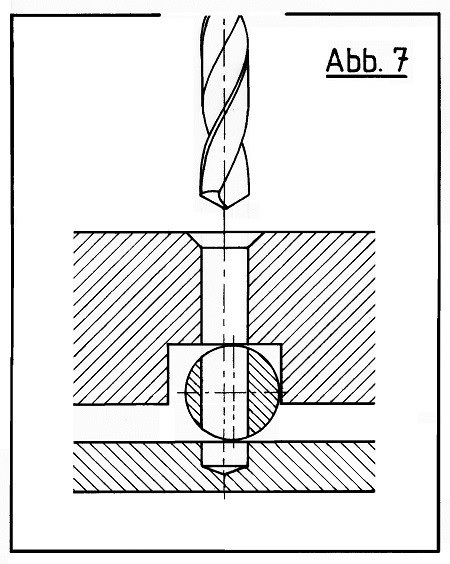

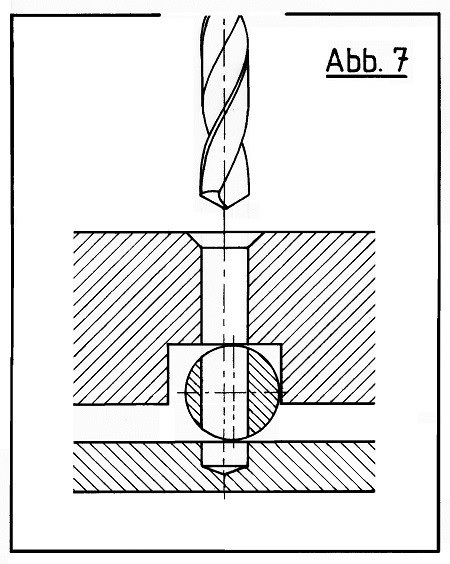

genau in die Mitte. In Abb. 7

zeigt den

Unterschied. Eine gerundete Nut hat jedoch eine „zentrierende“ Wirkung, der Stab

wird folglich immer in der Mitte liegen. Bei einer Nut mit rechteckigem

Querschnitt muß deren Breite haargenau stimmen. Schon, wenn die Sprosse nur

einen geringsten Betrag seitlich wegrollen kann, kommt die Querbohrung nicht

genau in die Mitte. In Abb. 7

habe ich dies,

schon in die Bohrlage gedreht, dargestellt. Thema Bohrer: Wenn sich ein dünner

Wendelbohrer eher verbiegt, anstatt zu bohren, so ist er nicht richtig

angeschliffen. Mit einer starken Lupe oder unter dem Mikroskop sieht man, daß

die meisten Billigbohrer wegen völlig verkorkstem Anschliff gar nicht bohren

können. Kaufen Sie keine Bohrer in einer Plasteschachtel zu 10 Stück. Kaufen Sie

stattdessen bei einem guten Werkzeughändler (Pfeiffer-Werkzeuge) Einzelbohrer.

Nach meiner Erfahrung sind Wendelbohrer mit möglichst kurzem Schneidenteil und

verstärktem Schaft (Abb. 8, meist Ø 1,2 oder 1,5

habe ich dies,

schon in die Bohrlage gedreht, dargestellt. Thema Bohrer: Wenn sich ein dünner

Wendelbohrer eher verbiegt, anstatt zu bohren, so ist er nicht richtig

angeschliffen. Mit einer starken Lupe oder unter dem Mikroskop sieht man, daß

die meisten Billigbohrer wegen völlig verkorkstem Anschliff gar nicht bohren

können. Kaufen Sie keine Bohrer in einer Plasteschachtel zu 10 Stück. Kaufen Sie

stattdessen bei einem guten Werkzeughändler (Pfeiffer-Werkzeuge) Einzelbohrer.

Nach meiner Erfahrung sind Wendelbohrer mit möglichst kurzem Schneidenteil und

verstärktem Schaft (Abb. 8, meist Ø 1,2 oder 1,5

)

gut geschliffen. Mit diesen Bohrern kann man in eine ebene Fläche (z.B. auch in

eine sauber plangedrehte Fläche eines Drehteils) sogar ohne Zentrierbohrung und

sehr langsam (!) einbohren. Bei der Nut nach Abb. 6 rechts könnte man mit einem

selbstgemachten Mini-Zentrierbohrer (Abb. 9

)

gut geschliffen. Mit diesen Bohrern kann man in eine ebene Fläche (z.B. auch in

eine sauber plangedrehte Fläche eines Drehteils) sogar ohne Zentrierbohrung und

sehr langsam (!) einbohren. Bei der Nut nach Abb. 6 rechts könnte man mit einem

selbstgemachten Mini-Zentrierbohrer (Abb. 9

(1) Seite 102/103) in

den flachen Nutgrund zentrieren.

(1) Seite 102/103) in

den flachen Nutgrund zentrieren.

Nach dem Zentrieren (Radius-Fräser

oder Mini-Zentrierbohrer) bohre ich mit einem 0,4-mm-Bohrer jede Bohrung gut 3

mm tiefer (Anfahrrichtungen!), dabei den Bohrer sehr oft (!) aus der Bohrung

ziehen und die Späne entfernen (Pinsel, Fahrradöl). Ein dünner Bohrer bricht

eigentlich nur, wenn Sie das nicht so tun. Danach habe ich diese Bohrplatte von

der anderen Seite her auf eine Stärke von nur noch 2,5 mm abgefräst. Dabei

erscheinen die beiden Bohrungen, in Abb. 10

habe ich zur Probe eine der Sprossen aufgelegt.

habe ich zur Probe eine der Sprossen aufgelegt.

Damit die Sprossen mit der

plangedrehten Stirn (a in Abb. 1) in der Nut auch einen Längs-Anschlag

(Axial-Anschlag) haben, habe ich nach Abb. 11

und 12

und 12

aus Messing einen

U-L-förmigen Anschlag gefräst. Im Schraubstock habe ich dieses Teil gegen die

Bohrplatte gedrückt und bei (a und b in Abb. 13

aus Messing einen

U-L-förmigen Anschlag gefräst. Im Schraubstock habe ich dieses Teil gegen die

Bohrplatte gedrückt und bei (a und b in Abb. 13

) dünnflüssigen

Sekundenkleber aufgegeben. Bei einer größeren Bohrvorrichtung würde man die

eigentliche Anschlagplatte (a in Abb. 11) besser mit zwei kleinen Schrauben

gegen die Vorrichtungsstirn schrauben. Bei Abb. 14

) dünnflüssigen

Sekundenkleber aufgegeben. Bei einer größeren Bohrvorrichtung würde man die

eigentliche Anschlagplatte (a in Abb. 11) besser mit zwei kleinen Schrauben

gegen die Vorrichtungsstirn schrauben. Bei Abb. 14

habe ich eine

Sprosse in die Nut gelegt und dabei nach rechts gegen den Anschlag geschoben.

Die beiden dicken 0,8-mm-Enden ragen dabei 0,3 mm über die Fläche. Das erkennt

man bei dem Foto nicht gut, muß aber sein, damit die nun aufgelegte und mit zwei

M1,2-Schrauben befestigte (zufällig) runde Messingplatte die Sprosse in der Nut

festhält (Abb. 15

habe ich eine

Sprosse in die Nut gelegt und dabei nach rechts gegen den Anschlag geschoben.

Die beiden dicken 0,8-mm-Enden ragen dabei 0,3 mm über die Fläche. Das erkennt

man bei dem Foto nicht gut, muß aber sein, damit die nun aufgelegte und mit zwei

M1,2-Schrauben befestigte (zufällig) runde Messingplatte die Sprosse in der Nut

festhält (Abb. 15

).

).

Die beiden M1,2-Schrauben sind

leicht geöffnet, ich lege die Sprosse mit der plangedrehten Seite voraus in die

Nut (Abb. 16  ),

schiebe sie mit einem 0,6-mm-Draht hinein bis zum Anschlag und ziehe dann die

beiden Schrauben so fest, daß die Messingplatte möglichst waagerecht liegt. Abb.

17

),

schiebe sie mit einem 0,6-mm-Draht hinein bis zum Anschlag und ziehe dann die

beiden Schrauben so fest, daß die Messingplatte möglichst waagerecht liegt. Abb.

17  zeigt die

Messingplatte in Nahaufnahme. (a) sind die beiden Bohrungen, die beim Bohren der

ersten Sprosse entstehen, (b) sind die beiden M1,2-Bohrungen und (c) ist eine

zufällig vorhandene Senkung in der Mitte. Man sieht einen feinen Anriß, damit

ich beim Auflegen der Bohrplatte die Seiten nicht vertausche.

zeigt die

Messingplatte in Nahaufnahme. (a) sind die beiden Bohrungen, die beim Bohren der

ersten Sprosse entstehen, (b) sind die beiden M1,2-Bohrungen und (c) ist eine

zufällig vorhandene Senkung in der Mitte. Man sieht einen feinen Anriß, damit

ich beim Auflegen der Bohrplatte die Seiten nicht vertausche.

Abb. 18

zeigt die erste gebohrte Sprosse (die Pinzette müßte mal wieder entmagnetisiert

werden). Beide Bohrungen müßten ein Zehntel-mm weiter rechts sein und die Mitte

ist auch nicht ganz genau getroffen. Sicher ist etwas vom Sekundenkleber in die

Innenecken der Nut gelaufen, wenn man aber die geringen Dimensionen bedenkt…

Jetzt kann auch der Abstechpieps weggefeilt werden. Abb. 19

zeigt die erste gebohrte Sprosse (die Pinzette müßte mal wieder entmagnetisiert

werden). Beide Bohrungen müßten ein Zehntel-mm weiter rechts sein und die Mitte

ist auch nicht ganz genau getroffen. Sicher ist etwas vom Sekundenkleber in die

Innenecken der Nut gelaufen, wenn man aber die geringen Dimensionen bedenkt…

Jetzt kann auch der Abstechpieps weggefeilt werden. Abb. 19

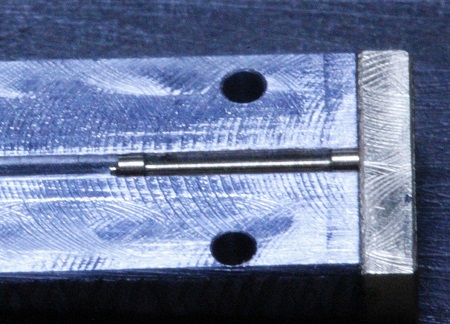

zeigt einige der Sprossen auf die 0,3-mm-Drahtseilstücke aufgelötet, natürlich

für gleiche 6,3-mm-Abstände in einer Novotex-Lötvorrichtung. Das soll man nicht

ohne Lötvorrichtung tun. Bei diesen Dimensionen sieht man jedes Zehntel als

schlimmen Fehler!

zeigt einige der Sprossen auf die 0,3-mm-Drahtseilstücke aufgelötet, natürlich

für gleiche 6,3-mm-Abstände in einer Novotex-Lötvorrichtung. Das soll man nicht

ohne Lötvorrichtung tun. Bei diesen Dimensionen sieht man jedes Zehntel als

schlimmen Fehler!

Die gleiche Arbeitsweise würde ich

zur Herstellung einer Bohrvorrichtung für gerade Relingstützen anwenden. Immer

muß der Durchmesser des Finger-(Radius-)Fräsers dem Durchmesser der Relingstütze

entsprechen. Fingerfräser gibt es im guten Werkzeughandel schließlich in

0,05-mm-Ø-Stufungen! (Ja, 0,05-mm-Stufungen. Der dünnste Fräser

hat einen Durchmesser von 0,05 mm!!!! Dann 0,1; 0,15; 0,2 usw.) Und immer

bleibt der Y-Support nach dem Fräsen der Nut bis zum Zentrieren/Bohren der

Bohrer-Führungen fest geklemmt. Für die Herstellung der Abstände der Bohrungen

muß man Fräsen/Bohren nach Koordinaten beherrschen,

(2) Seite 73 bis 78.

Historische Schiffe haben oft

gußeiserne Relingstützen mit kugeligen Verdickungen an den Stellen, wo die

Durchzüge (Drahtseil oder auch Ketten) durchfahren (Abb. 20

mit Maßen für den M 1:25). Für die Kugelverdickungen fertigt man sich

Formstechstähle (Abb. 21

mit Maßen für den M 1:25). Für die Kugelverdickungen fertigt man sich

Formstechstähle (Abb. 21

),

wie in (1) Seite 53 bis

55 beschrieben und die langen Zwischenstücke dreht man wieder nach

(1) Seite 91 bis 96. Bei

(a) stellt der Formstahl die Kugelform oben bis zur Mitte her und beim Formstahl

(b) wird nur ein Teil der Kugel geformt. (c) zeigt, wie ein Formstahl für die

Rundung am Fuß aussehen könnte und bei (d) habe ich den von mir so genannten

Seiten-Abstechdrehstahl, (1)

Seite 84 bis 90, angedeutet, mit dem man sowohl den 1,5-mm-Zapfen andrehen und

auch das Teil endgültig abstechen kann. Bei allen Drehstählen habe ich die

nötigen Freiwinkel/Freiflächen durch gestrichelte Linien angedeutet. Die sehr

einfache Bohrvorrichtung, mit der man exakt in der Mitte der Kugeln durchbohren

kann, besteht aus zwei an den Enden zusammengeschraubten Flachstahlstäben nach

Abb. 22

),

wie in (1) Seite 53 bis

55 beschrieben und die langen Zwischenstücke dreht man wieder nach

(1) Seite 91 bis 96. Bei

(a) stellt der Formstahl die Kugelform oben bis zur Mitte her und beim Formstahl

(b) wird nur ein Teil der Kugel geformt. (c) zeigt, wie ein Formstahl für die

Rundung am Fuß aussehen könnte und bei (d) habe ich den von mir so genannten

Seiten-Abstechdrehstahl, (1)

Seite 84 bis 90, angedeutet, mit dem man sowohl den 1,5-mm-Zapfen andrehen und

auch das Teil endgültig abstechen kann. Bei allen Drehstählen habe ich die

nötigen Freiwinkel/Freiflächen durch gestrichelte Linien angedeutet. Die sehr

einfache Bohrvorrichtung, mit der man exakt in der Mitte der Kugeln durchbohren

kann, besteht aus zwei an den Enden zusammengeschraubten Flachstahlstäben nach

Abb. 22

.

Die Vergrößerung bei A zeigt, wie die Kugel sich beim Einklemmen von selbst

zwischen den beiden Bohrungen zentriert. Beim Bohren drücke ich die Flachstäbe

zusätzlich bei (a) zusammen. Abb. 23

.

Die Vergrößerung bei A zeigt, wie die Kugel sich beim Einklemmen von selbst

zwischen den beiden Bohrungen zentriert. Beim Bohren drücke ich die Flachstäbe

zusätzlich bei (a) zusammen. Abb. 23

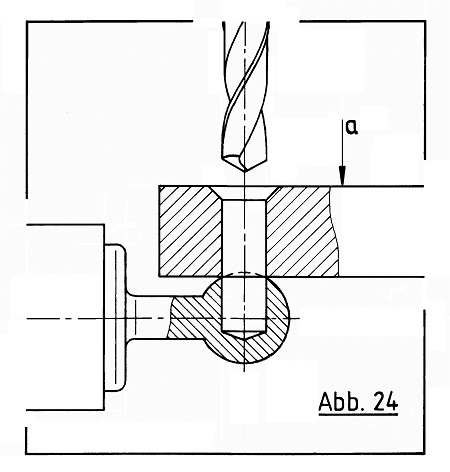

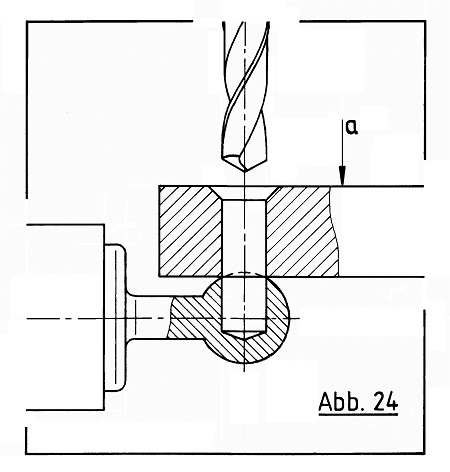

zeigt einen

Formstechstahl und einige damit angestochene Teile für Handgriffe, einige

bereits mit gebohrten Sacklöchern. Hier war die „Bohrvorrichtung“ ein einfacher

Flachstahl-Stab mit der entsprechenden Bohrung. Den habe ich von Hand kräftig

auf die Kugel gedrückt (Abb. 24

zeigt einen

Formstechstahl und einige damit angestochene Teile für Handgriffe, einige

bereits mit gebohrten Sacklöchern. Hier war die „Bohrvorrichtung“ ein einfacher

Flachstahl-Stab mit der entsprechenden Bohrung. Den habe ich von Hand kräftig

auf die Kugel gedrückt (Abb. 24

). Bei dieser

Abbildung und schon bei Abb. 7 sieht man, daß die Bohrer-Führungen oben eine

nicht zu kleine 90°-Senkung haben. Diese erleichtern das Einführen der Bohrer.

Gehärtete Bohrbuchsen haben hier sogar gerundete Übergänge. In den

zurückliegenden Jahren haben sich bei mir viele selbst hergestellte

Kugelstechstähle angesammelt (Abb. 25

). Bei dieser

Abbildung und schon bei Abb. 7 sieht man, daß die Bohrer-Führungen oben eine

nicht zu kleine 90°-Senkung haben. Diese erleichtern das Einführen der Bohrer.

Gehärtete Bohrbuchsen haben hier sogar gerundete Übergänge. In den

zurückliegenden Jahren haben sich bei mir viele selbst hergestellte

Kugelstechstähle angesammelt (Abb. 25

),

die kleinsten für 0,8-mm-Kugeln!

),

die kleinsten für 0,8-mm-Kugeln!

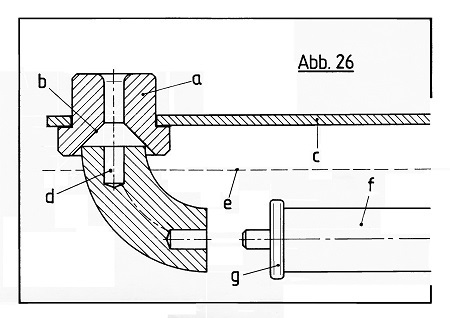

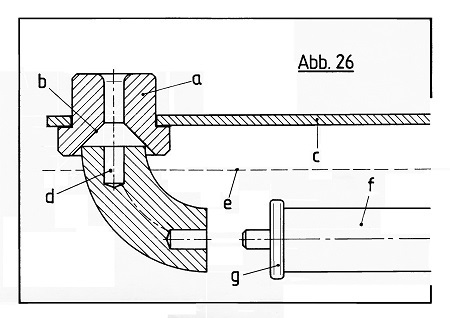

Eine ähnliche Anwendung einer sich

selbst zentrierenden Bohrbuchse zeigt die Abb. 26

. Für die

Darstellung von Rohrleitungen sollten die Rohr-Knie (a in Abb. 27

. Für die

Darstellung von Rohrleitungen sollten die Rohr-Knie (a in Abb. 27

), die ich in einer

Vorrichtung gebogen und denen ich in einer weiteren Klemmvorrichtung den exakten

90°-Winkel angefräst hatte, kleine Zentrierungen erhalten. Diese Zentrierungen

müssen selbstverständlich exakt mittig sein, damit die Anschluß-Rohrstücke (b)

mit ihren angedrehten Zentrierzapfen und den charakteristischen Wülsten (c) für

die Rohr-Knie gut fluchten, wie das im Foto rechts-unten schon zu sehen ist. Die

in dem Fall gehärtete Bohrbuchse (a in Abb. 26) hat unten eine angedrehte

90°-Zentriersenkung (b), welche unbedingt mit der Bohrung zusammen in einer

Einspannung gedreht werden muß. Nach dem Härten habe ich die Bohrbuchse in einen

einfachen 0,4-mm-Blechstreifen (c) gepresst (Abb. 28

), die ich in einer

Vorrichtung gebogen und denen ich in einer weiteren Klemmvorrichtung den exakten

90°-Winkel angefräst hatte, kleine Zentrierungen erhalten. Diese Zentrierungen

müssen selbstverständlich exakt mittig sein, damit die Anschluß-Rohrstücke (b)

mit ihren angedrehten Zentrierzapfen und den charakteristischen Wülsten (c) für

die Rohr-Knie gut fluchten, wie das im Foto rechts-unten schon zu sehen ist. Die

in dem Fall gehärtete Bohrbuchse (a in Abb. 26) hat unten eine angedrehte

90°-Zentriersenkung (b), welche unbedingt mit der Bohrung zusammen in einer

Einspannung gedreht werden muß. Nach dem Härten habe ich die Bohrbuchse in einen

einfachen 0,4-mm-Blechstreifen (c) gepresst (Abb. 28

).

Das Rohr-Knie wird leicht ausragend im Schraubstock gespannt (e in Abb. 26), so

kann die Bohrbuchse waagerecht aufgesetzt und die etwa nur 1,5 mm tiefe

Zentrierbohrung (d) gebohrt werden.

).

Das Rohr-Knie wird leicht ausragend im Schraubstock gespannt (e in Abb. 26), so

kann die Bohrbuchse waagerecht aufgesetzt und die etwa nur 1,5 mm tiefe

Zentrierbohrung (d) gebohrt werden.

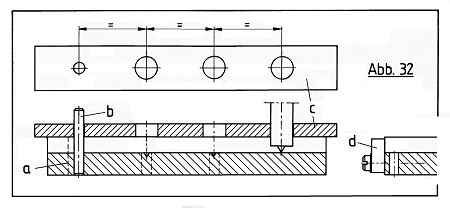

Eine weitere sehr gute

Möglichkeit, die Bohrer-Führungen exakt mittig in die gefräste Nut nach Abb. 6

rechts zu bringen, sehe ich in der Benutzung von Zentrierkörnern. In Abb. 29

habe ich das

dargestellt. Ich selbst habe seit vielen Jahren einen aus Silberstahl gedrehten

und gehärteten Satz Zentrierkörner (Abb. 30

habe ich das

dargestellt. Ich selbst habe seit vielen Jahren einen aus Silberstahl gedrehten

und gehärteten Satz Zentrierkörner (Abb. 30

)

von Ø 0,6 bis 4,6 mm in 0,1-mm-Stufungen. Größere Durchmesser fertige ich mir

bei Bedarf. In jede Modellbauerwerkstatt gehört ein Satz Zentrierkörner! Bei

einer Bohrlehre z.B. für Relingstützen wird zuerst das oberste Loch (zentrier-)gekörnt

(Abb. 31

)

von Ø 0,6 bis 4,6 mm in 0,1-mm-Stufungen. Größere Durchmesser fertige ich mir

bei Bedarf. In jede Modellbauerwerkstatt gehört ein Satz Zentrierkörner! Bei

einer Bohrlehre z.B. für Relingstützen wird zuerst das oberste Loch (zentrier-)gekörnt

(Abb. 31  ) und

sogleich die erste Bohrer-Führung gebohrt. Dabei ist der obere Abstand (a) noch

länger als nötig. Dann fertigt man sich aus einem Blechstreifen eine

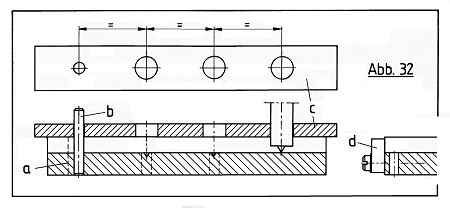

Abstands-Lehre (c in Abb. 32

) und

sogleich die erste Bohrer-Führung gebohrt. Dabei ist der obere Abstand (a) noch

länger als nötig. Dann fertigt man sich aus einem Blechstreifen eine

Abstands-Lehre (c in Abb. 32

). Die geforderten

z.B. drei Bohrungsabstände (=) kann man mit der Skala der Fräsmaschine

„abfahren“. Die Bohrungsdurchmesser entsprechen der Nutbreite und dem

Durchmesser des Zentrierkörners. In die erste Bohrer-Führung wird ein passender

Stift (b) gesteckt und darauf die Abstands-Lehre. Nun kann man die weiteren drei

Körnungen im exakten Abstand durch die Lehre hindurch in die Nut übertragen. Und

zum Schluß wird die oberste Länge abgefräst und auch hier der Längenanschlag (d)

angeschraubt/-geklebt.

). Die geforderten

z.B. drei Bohrungsabstände (=) kann man mit der Skala der Fräsmaschine

„abfahren“. Die Bohrungsdurchmesser entsprechen der Nutbreite und dem

Durchmesser des Zentrierkörners. In die erste Bohrer-Führung wird ein passender

Stift (b) gesteckt und darauf die Abstands-Lehre. Nun kann man die weiteren drei

Körnungen im exakten Abstand durch die Lehre hindurch in die Nut übertragen. Und

zum Schluß wird die oberste Länge abgefräst und auch hier der Längenanschlag (d)

angeschraubt/-geklebt.

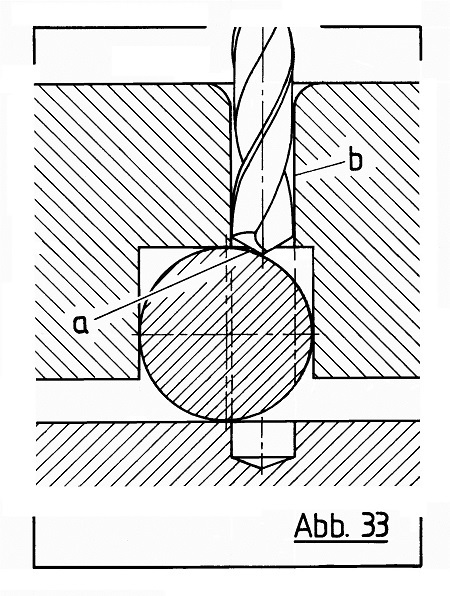

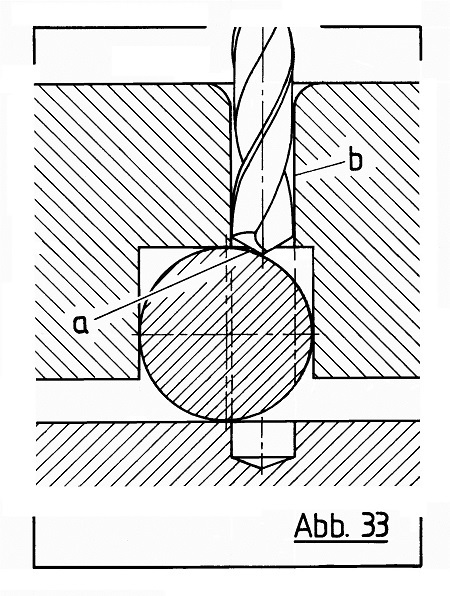

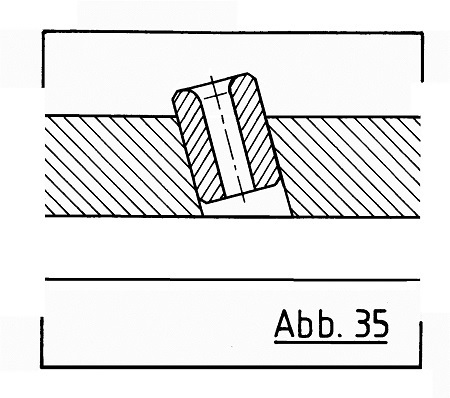

Ein Problem stellen außermittige

und/oder schräg stehende Querbohrungen dar. In beiden Fällen kommt man nicht um

Bohrbuchsen herum. Weil der Wendelbohrer beim Anbohren z.B. bei einer

Außermitte-Bohrung zuerst nur mit einer Hälfte (a in Abb. 33

) schneidet, er

rutscht quasi seitlich ab, drücken seine Führungsfasen, das sind ja auch

Schneiden, kräftig gegen die gegenüberliegende Seite der Bohrer-Führung (b). Sie

würden die anfangs runde Führung schnell oval ausfräsen. Deshalb muß man eine

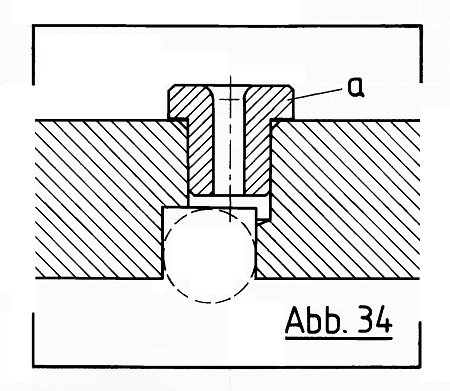

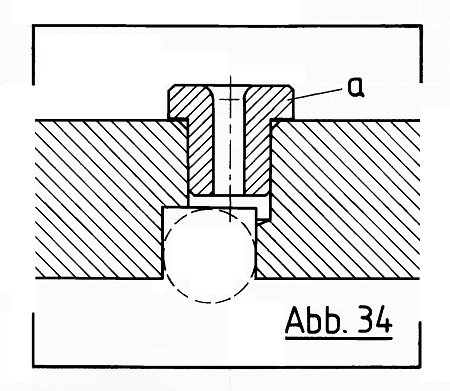

gehärtete Bohrbuchse einsetzen. In Abb. 34

) schneidet, er

rutscht quasi seitlich ab, drücken seine Führungsfasen, das sind ja auch

Schneiden, kräftig gegen die gegenüberliegende Seite der Bohrer-Führung (b). Sie

würden die anfangs runde Führung schnell oval ausfräsen. Deshalb muß man eine

gehärtete Bohrbuchse einsetzen. In Abb. 34

hat diese oben

einen Rand (a) und auch eine profimäßige Rundung. Ähnlich verhält es sich, wenn

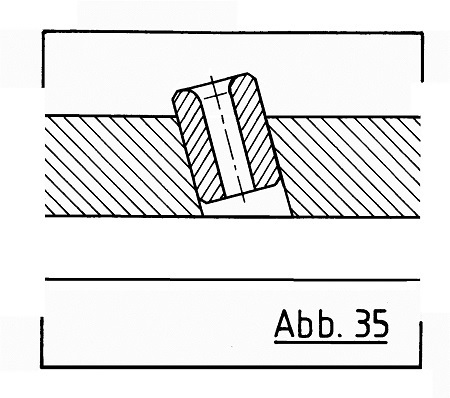

man schräg einbohren will (Abb. 35

hat diese oben

einen Rand (a) und auch eine profimäßige Rundung. Ähnlich verhält es sich, wenn

man schräg einbohren will (Abb. 35

). Viele moderne

Gittermasten haben z.B. schräg in die Mastbeine gehende Querstreben.

). Viele moderne

Gittermasten haben z.B. schräg in die Mastbeine gehende Querstreben.

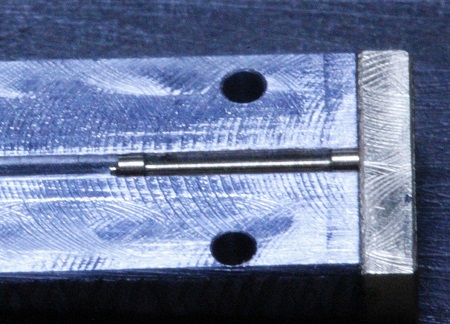

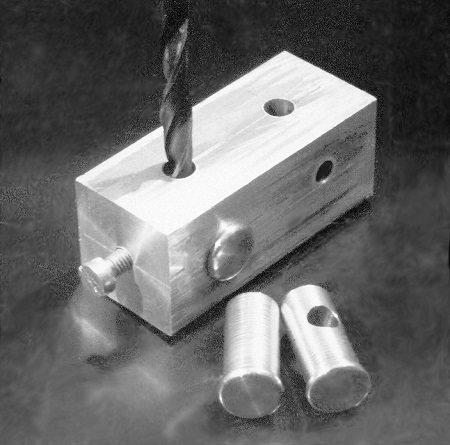

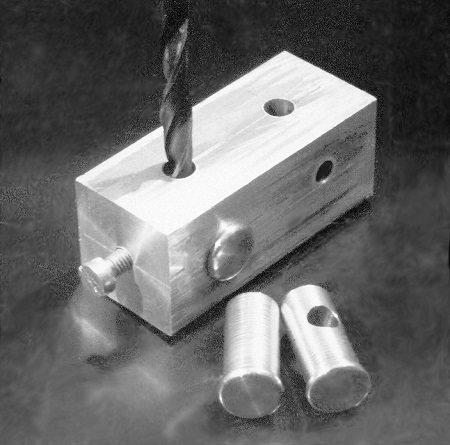

In der wahrhaft „historischen“

Abb. 36  ist eine

Bohr-Vorrichtung aus Alu (!) für die Querbohrungen in (Alu-)Poller zu sehen. Und

auch die Quer-Einbohrungen in die winzigen Ventile von Abb. 37

ist eine

Bohr-Vorrichtung aus Alu (!) für die Querbohrungen in (Alu-)Poller zu sehen. Und

auch die Quer-Einbohrungen in die winzigen Ventile von Abb. 37

(beachte die Streichholzkuppe) habe ich mit einer Bohrbuchse nach Abb. 28

gemacht. Das Teil im Foto links muß nur noch abgestochen werden.

(beachte die Streichholzkuppe) habe ich mit einer Bohrbuchse nach Abb. 28

gemacht. Das Teil im Foto links muß nur noch abgestochen werden.

Jürgen Eichardt

Literatur:

-

(1) Jürgen Eichardt, „Drehen

für Modellbauer“ Band 2, VTH-Verlag, 2001, ISBN 3-88180-713-6, 187

Seiten, € 19,-

-

(2) Jürgen Eichardt,

„Fräsen für Modellbauer“ Band 2, VTH-Verlag, 2002, ISBN

3-88180-718-7, 171 Seiten, € 19,-

-

(3) Jürgen Eichardt, „Drehen

für Modellbauer“ Band 1, VTH-Verlag, 2002, ISBN 3-88180-713-6, 187

Seiten, € 19,-

Bildtexte:

Abb. 02: Die Position zum

Abstechen ist erreicht.

Abb. 03: Bei derartigen Teilen

arbeite ich nach dem sog. Doppel-End-Drehverfahren,

(1) Seite 90/91.

Abb. 04: Der Fräser-Durchmesser

muß genau bekannt sein und er muß gut rundlaufen, letzter Span dünn im

Gleichlauffräsen.

Abb. 05: Sehr langsamer

Handvorschub beim Fräsen der Nut.

Abb. 08: Für diese kleinen Bohrer

immer gut rundlaufende Bohrfutter.

Abb. 09: Nur die angeschliffene

pyramidenförmige Spitze muß gehärtet sein.

Abb. 10: Eine extreme Nahaufnahme,

im Bild ein 0,4-mm-Wendelbohrer.

Abb. 11: Die Kante der Bohrplatte

soll eine größere Fase haben.

Abb. 12: Die 45°-Fasen habe ich

mit einem 90°-Senker gefräst.

Abb. 13: Exakt 6 mm Mittenabstand

der beiden Bohrlöcher.

Abb. 14: Zwei 1,3-mm-Bohrungen für

M1,2-Schrauben.

Abb. 15: Die Ms-Platte muß nicht

rund sein.

Abb. 16: Der Abstechpieps ist noch

vorhanden.

Abb. 17: Bei größeren Bohrplatten

können die Gewinde größer sein.

Abb. 18: Der Obersupport muß für

solche Teile auf exaktes Zylinder-Drehen eingerichtet sein,

(3) Seite 47/48.

Abb. 19: Die Sprossen-Abstände

sind mit Hilfe einer Pertinax-Vorrichtung gelötet/-klebt.

Abb. 23: Stets 0°-Spanwinkel bei

Messing und die Schneiden-Höhe muß auf 1/100 mm stimmen!

Abb. 25: Der zweite von links ist

ein gedrehter Formdrehstahl mit seinem Halter,

(1) Seite 59/60.

Abb. 27: Die Einzelstücke dieser

Rohrleitungen habe ich je nach Situation geklebt oder auch gelötet.

Abb. 28: Der Ms-Blech-Streifen

trägt zwei verschiedene Bohrbuchsen.

Abb. 30: Der Nenndurchmesser und

die winzige Zentrierspitze müssen jeweils entweder in einer Einspannung oder in

einer Spannzange angedreht werden.

Abb. 36: Die M4-Schraube klemmt

den Pollerkopf in der Vorrichtung.

Abb. 37: Für das Drehen des

Ventil-Grundkörpers gibt es einen Formstechstahl.

zurück/back |

home

aus

2-mm-Drehmessing zu drehen, war kein Problem, das geht sehr gut nach (1) Seite

91 bis 96. Zuerst war die vordere Planfläche (a) sauber planzudrehen, weil diese

Stirn später in der Bohrvorrichtung als Anschlagfläche dient. Dann habe ich die

Teile mit einem Spitzdrehstahl (1) Seite 96/97, ohne die Durchmesser messen zu

müssen, also nach „justierter Supportskala“ in einem Span gedreht und

gleichzeitig abgestochen (Abb. 2

aus

2-mm-Drehmessing zu drehen, war kein Problem, das geht sehr gut nach (1) Seite

91 bis 96. Zuerst war die vordere Planfläche (a) sauber planzudrehen, weil diese

Stirn später in der Bohrvorrichtung als Anschlagfläche dient. Dann habe ich die

Teile mit einem Spitzdrehstahl (1) Seite 96/97, ohne die Durchmesser messen zu

müssen, also nach „justierter Supportskala“ in einem Span gedreht und

gleichzeitig abgestochen (Abb. 2

). Am Abstech-Ende

bleibt dabei natürlich ein kleiner Abstechpieps (Abb. 3

). Am Abstech-Ende

bleibt dabei natürlich ein kleiner Abstechpieps (Abb. 3

)(kleine

Fotos anklicken), dieser kann vorerst bleiben. Jetzt wird schon die

Bohrplatte aus Stahl (bei unseren geringen Stückzahlen genügt Automatenstahl)

angefertigt. Ein Stück 8 x 8 x 22 mm wurde zuerst an der Oberseite (a in Abb. 4

)(kleine

Fotos anklicken), dieser kann vorerst bleiben. Jetzt wird schon die

Bohrplatte aus Stahl (bei unseren geringen Stückzahlen genügt Automatenstahl)

angefertigt. Ein Stück 8 x 8 x 22 mm wurde zuerst an der Oberseite (a in Abb. 4

) leicht überstirnt.

Dann wird die Stirn (b) etwa 6 mm tief leicht überfräst. Das macht man mit einem

Fingerfräser, dessen Durchmesser am Schneidenteil genau bekannt ist. In meinem

Fall war es ein 10-mm-Fingerfräser. Die wichtige Anfahrrichtung für diese

Spanabnahme (b) und den Skalenwert vom X-Support (üblicherweise „0“) merkt man

sich. Nun habe ich in der Mitte dieses Stahlstücks bei geklemmtem (!) Y-Support

mit einem 0,4-mm-Radius-Fräser (Pfeiffer-Werkzeuge) längs eine 0,5 mm tiefe Nut

gefräst (a in Abb. 5

) leicht überstirnt.

Dann wird die Stirn (b) etwa 6 mm tief leicht überfräst. Das macht man mit einem

Fingerfräser, dessen Durchmesser am Schneidenteil genau bekannt ist. In meinem

Fall war es ein 10-mm-Fingerfräser. Die wichtige Anfahrrichtung für diese

Spanabnahme (b) und den Skalenwert vom X-Support (üblicherweise „0“) merkt man

sich. Nun habe ich in der Mitte dieses Stahlstücks bei geklemmtem (!) Y-Support

mit einem 0,4-mm-Radius-Fräser (Pfeiffer-Werkzeuge) längs eine 0,5 mm tiefe Nut

gefräst (a in Abb. 5

)

- in nur 0,1-mm-Tiefenzustellungen pro Spandurchgang. Hat man die beiden Ø 0,8

bei den gedrehten Sprossen genau eingehalten, so lassen sich diese nun leicht in

die Nut legen.

)

- in nur 0,1-mm-Tiefenzustellungen pro Spandurchgang. Hat man die beiden Ø 0,8

bei den gedrehten Sprossen genau eingehalten, so lassen sich diese nun leicht in

die Nut legen. zeigt den

Unterschied. Eine gerundete Nut hat jedoch eine „zentrierende“ Wirkung, der Stab

wird folglich immer in der Mitte liegen. Bei einer Nut mit rechteckigem

Querschnitt muß deren Breite haargenau stimmen. Schon, wenn die Sprosse nur

einen geringsten Betrag seitlich wegrollen kann, kommt die Querbohrung nicht

genau in die Mitte. In Abb. 7

zeigt den

Unterschied. Eine gerundete Nut hat jedoch eine „zentrierende“ Wirkung, der Stab

wird folglich immer in der Mitte liegen. Bei einer Nut mit rechteckigem

Querschnitt muß deren Breite haargenau stimmen. Schon, wenn die Sprosse nur

einen geringsten Betrag seitlich wegrollen kann, kommt die Querbohrung nicht

genau in die Mitte. In Abb. 7

habe ich dies,

schon in die Bohrlage gedreht, dargestellt. Thema Bohrer: Wenn sich ein dünner

Wendelbohrer eher verbiegt, anstatt zu bohren, so ist er nicht richtig

angeschliffen. Mit einer starken Lupe oder unter dem Mikroskop sieht man, daß

die meisten Billigbohrer wegen völlig verkorkstem Anschliff gar nicht bohren

können. Kaufen Sie keine Bohrer in einer Plasteschachtel zu 10 Stück. Kaufen Sie

stattdessen bei einem guten Werkzeughändler (Pfeiffer-Werkzeuge) Einzelbohrer.

Nach meiner Erfahrung sind Wendelbohrer mit möglichst kurzem Schneidenteil und

verstärktem Schaft (Abb. 8, meist Ø 1,2 oder 1,5

habe ich dies,

schon in die Bohrlage gedreht, dargestellt. Thema Bohrer: Wenn sich ein dünner

Wendelbohrer eher verbiegt, anstatt zu bohren, so ist er nicht richtig

angeschliffen. Mit einer starken Lupe oder unter dem Mikroskop sieht man, daß

die meisten Billigbohrer wegen völlig verkorkstem Anschliff gar nicht bohren

können. Kaufen Sie keine Bohrer in einer Plasteschachtel zu 10 Stück. Kaufen Sie

stattdessen bei einem guten Werkzeughändler (Pfeiffer-Werkzeuge) Einzelbohrer.

Nach meiner Erfahrung sind Wendelbohrer mit möglichst kurzem Schneidenteil und

verstärktem Schaft (Abb. 8, meist Ø 1,2 oder 1,5

und 12

und 12

aus Messing einen

U-L-förmigen Anschlag gefräst. Im Schraubstock habe ich dieses Teil gegen die

Bohrplatte gedrückt und bei (a und b in Abb. 13

aus Messing einen

U-L-förmigen Anschlag gefräst. Im Schraubstock habe ich dieses Teil gegen die

Bohrplatte gedrückt und bei (a und b in Abb. 13

) dünnflüssigen

Sekundenkleber aufgegeben. Bei einer größeren Bohrvorrichtung würde man die

eigentliche Anschlagplatte (a in Abb. 11) besser mit zwei kleinen Schrauben

gegen die Vorrichtungsstirn schrauben. Bei Abb. 14

) dünnflüssigen

Sekundenkleber aufgegeben. Bei einer größeren Bohrvorrichtung würde man die

eigentliche Anschlagplatte (a in Abb. 11) besser mit zwei kleinen Schrauben

gegen die Vorrichtungsstirn schrauben. Bei Abb. 14

habe ich eine

Sprosse in die Nut gelegt und dabei nach rechts gegen den Anschlag geschoben.

Die beiden dicken 0,8-mm-Enden ragen dabei 0,3 mm über die Fläche. Das erkennt

man bei dem Foto nicht gut, muß aber sein, damit die nun aufgelegte und mit zwei

M1,2-Schrauben befestigte (zufällig) runde Messingplatte die Sprosse in der Nut

festhält (Abb. 15

habe ich eine

Sprosse in die Nut gelegt und dabei nach rechts gegen den Anschlag geschoben.

Die beiden dicken 0,8-mm-Enden ragen dabei 0,3 mm über die Fläche. Das erkennt

man bei dem Foto nicht gut, muß aber sein, damit die nun aufgelegte und mit zwei

M1,2-Schrauben befestigte (zufällig) runde Messingplatte die Sprosse in der Nut

festhält (Abb. 15

),

schiebe sie mit einem 0,6-mm-Draht hinein bis zum Anschlag und ziehe dann die

beiden Schrauben so fest, daß die Messingplatte möglichst waagerecht liegt. Abb.

17

),

schiebe sie mit einem 0,6-mm-Draht hinein bis zum Anschlag und ziehe dann die

beiden Schrauben so fest, daß die Messingplatte möglichst waagerecht liegt. Abb.

17  zeigt die

Messingplatte in Nahaufnahme. (a) sind die beiden Bohrungen, die beim Bohren der

ersten Sprosse entstehen, (b) sind die beiden M1,2-Bohrungen und (c) ist eine

zufällig vorhandene Senkung in der Mitte. Man sieht einen feinen Anriß, damit

ich beim Auflegen der Bohrplatte die Seiten nicht vertausche.

zeigt die

Messingplatte in Nahaufnahme. (a) sind die beiden Bohrungen, die beim Bohren der

ersten Sprosse entstehen, (b) sind die beiden M1,2-Bohrungen und (c) ist eine

zufällig vorhandene Senkung in der Mitte. Man sieht einen feinen Anriß, damit

ich beim Auflegen der Bohrplatte die Seiten nicht vertausche.

zeigt einen

Formstechstahl und einige damit angestochene Teile für Handgriffe, einige

bereits mit gebohrten Sacklöchern. Hier war die „Bohrvorrichtung“ ein einfacher

Flachstahl-Stab mit der entsprechenden Bohrung. Den habe ich von Hand kräftig

auf die Kugel gedrückt (Abb. 24

zeigt einen

Formstechstahl und einige damit angestochene Teile für Handgriffe, einige

bereits mit gebohrten Sacklöchern. Hier war die „Bohrvorrichtung“ ein einfacher

Flachstahl-Stab mit der entsprechenden Bohrung. Den habe ich von Hand kräftig

auf die Kugel gedrückt (Abb. 24

). Bei dieser

Abbildung und schon bei Abb. 7 sieht man, daß die Bohrer-Führungen oben eine

nicht zu kleine 90°-Senkung haben. Diese erleichtern das Einführen der Bohrer.

Gehärtete Bohrbuchsen haben hier sogar gerundete Übergänge. In den

zurückliegenden Jahren haben sich bei mir viele selbst hergestellte

Kugelstechstähle angesammelt (Abb. 25

). Bei dieser

Abbildung und schon bei Abb. 7 sieht man, daß die Bohrer-Führungen oben eine

nicht zu kleine 90°-Senkung haben. Diese erleichtern das Einführen der Bohrer.

Gehärtete Bohrbuchsen haben hier sogar gerundete Übergänge. In den

zurückliegenden Jahren haben sich bei mir viele selbst hergestellte

Kugelstechstähle angesammelt (Abb. 25

. Für die

Darstellung von Rohrleitungen sollten die Rohr-Knie (a in Abb. 27

. Für die

Darstellung von Rohrleitungen sollten die Rohr-Knie (a in Abb. 27

), die ich in einer

Vorrichtung gebogen und denen ich in einer weiteren Klemmvorrichtung den exakten

90°-Winkel angefräst hatte, kleine Zentrierungen erhalten. Diese Zentrierungen

müssen selbstverständlich exakt mittig sein, damit die Anschluß-Rohrstücke (b)

mit ihren angedrehten Zentrierzapfen und den charakteristischen Wülsten (c) für

die Rohr-Knie gut fluchten, wie das im Foto rechts-unten schon zu sehen ist. Die

in dem Fall gehärtete Bohrbuchse (a in Abb. 26) hat unten eine angedrehte

90°-Zentriersenkung (b), welche unbedingt mit der Bohrung zusammen in einer

Einspannung gedreht werden muß. Nach dem Härten habe ich die Bohrbuchse in einen

einfachen 0,4-mm-Blechstreifen (c) gepresst (Abb. 28

), die ich in einer

Vorrichtung gebogen und denen ich in einer weiteren Klemmvorrichtung den exakten

90°-Winkel angefräst hatte, kleine Zentrierungen erhalten. Diese Zentrierungen

müssen selbstverständlich exakt mittig sein, damit die Anschluß-Rohrstücke (b)

mit ihren angedrehten Zentrierzapfen und den charakteristischen Wülsten (c) für

die Rohr-Knie gut fluchten, wie das im Foto rechts-unten schon zu sehen ist. Die

in dem Fall gehärtete Bohrbuchse (a in Abb. 26) hat unten eine angedrehte

90°-Zentriersenkung (b), welche unbedingt mit der Bohrung zusammen in einer

Einspannung gedreht werden muß. Nach dem Härten habe ich die Bohrbuchse in einen

einfachen 0,4-mm-Blechstreifen (c) gepresst (Abb. 28

habe ich das

dargestellt. Ich selbst habe seit vielen Jahren einen aus Silberstahl gedrehten

und gehärteten Satz Zentrierkörner (Abb. 30

habe ich das

dargestellt. Ich selbst habe seit vielen Jahren einen aus Silberstahl gedrehten

und gehärteten Satz Zentrierkörner (Abb. 30

) und

sogleich die erste Bohrer-Führung gebohrt. Dabei ist der obere Abstand (a) noch

länger als nötig. Dann fertigt man sich aus einem Blechstreifen eine

Abstands-Lehre (c in Abb. 32

) und

sogleich die erste Bohrer-Führung gebohrt. Dabei ist der obere Abstand (a) noch

länger als nötig. Dann fertigt man sich aus einem Blechstreifen eine

Abstands-Lehre (c in Abb. 32

). Die geforderten

z.B. drei Bohrungsabstände (=) kann man mit der Skala der Fräsmaschine

„abfahren“. Die Bohrungsdurchmesser entsprechen der Nutbreite und dem

Durchmesser des Zentrierkörners. In die erste Bohrer-Führung wird ein passender

Stift (b) gesteckt und darauf die Abstands-Lehre. Nun kann man die weiteren drei

Körnungen im exakten Abstand durch die Lehre hindurch in die Nut übertragen. Und

zum Schluß wird die oberste Länge abgefräst und auch hier der Längenanschlag (d)

angeschraubt/-geklebt.

). Die geforderten

z.B. drei Bohrungsabstände (=) kann man mit der Skala der Fräsmaschine

„abfahren“. Die Bohrungsdurchmesser entsprechen der Nutbreite und dem

Durchmesser des Zentrierkörners. In die erste Bohrer-Führung wird ein passender

Stift (b) gesteckt und darauf die Abstands-Lehre. Nun kann man die weiteren drei

Körnungen im exakten Abstand durch die Lehre hindurch in die Nut übertragen. Und

zum Schluß wird die oberste Länge abgefräst und auch hier der Längenanschlag (d)

angeschraubt/-geklebt. ) schneidet, er

rutscht quasi seitlich ab, drücken seine Führungsfasen, das sind ja auch

Schneiden, kräftig gegen die gegenüberliegende Seite der Bohrer-Führung (b). Sie

würden die anfangs runde Führung schnell oval ausfräsen. Deshalb muß man eine

gehärtete Bohrbuchse einsetzen. In Abb. 34

) schneidet, er

rutscht quasi seitlich ab, drücken seine Führungsfasen, das sind ja auch

Schneiden, kräftig gegen die gegenüberliegende Seite der Bohrer-Führung (b). Sie

würden die anfangs runde Führung schnell oval ausfräsen. Deshalb muß man eine

gehärtete Bohrbuchse einsetzen. In Abb. 34

hat diese oben

einen Rand (a) und auch eine profimäßige Rundung. Ähnlich verhält es sich, wenn

man schräg einbohren will (Abb. 35

hat diese oben

einen Rand (a) und auch eine profimäßige Rundung. Ähnlich verhält es sich, wenn

man schräg einbohren will (Abb. 35

). Viele moderne

Gittermasten haben z.B. schräg in die Mastbeine gehende Querstreben.

). Viele moderne

Gittermasten haben z.B. schräg in die Mastbeine gehende Querstreben. ist eine

Bohr-Vorrichtung aus Alu (!) für die Querbohrungen in (Alu-)Poller zu sehen. Und

auch die Quer-Einbohrungen in die winzigen Ventile von Abb. 37

ist eine

Bohr-Vorrichtung aus Alu (!) für die Querbohrungen in (Alu-)Poller zu sehen. Und

auch die Quer-Einbohrungen in die winzigen Ventile von Abb. 37