Sicherheitsreling

railing for

safety

Bei einer der ovalen

Decksluken auf dem Backbord-Seitengang sind seitlich zwei relinghohe Schutzbügel zu sehen. Ich deute sie als

Sicherheitsreling. Kein Seemann soll offenbar bei offenstehender Luke

hineinfallen.

(kleine

Fotos anklicken) Foto vom Original. An der linken Seite ist an einer

Blechplatte ein Schalter installiert. Hinter der Luke erkennt man ein

verschlossenes Einsteck-Rohr für einen Ladedavit, mit dessen Takel bei Bedarf

schwere Lasten aus der Luke gehoben werden können. Das verrostete Stahlseil im

Vordergrund ist eine sog. Sturmreling, welche in See zumeist in der Mitte aller

Decks gespannt ist.

(kleine

Fotos anklicken) Foto vom Original. An der linken Seite ist an einer

Blechplatte ein Schalter installiert. Hinter der Luke erkennt man ein

verschlossenes Einsteck-Rohr für einen Ladedavit, mit dessen Takel bei Bedarf

schwere Lasten aus der Luke gehoben werden können. Das verrostete Stahlseil im

Vordergrund ist eine sog. Sturmreling, welche in See zumeist in der Mitte aller

Decks gespannt ist.

Biegen der Bügel aus 0,8-mm-Cu-Draht um zwei Rundungsbolzen als Beginn. Der

linke Draht ist noch nicht ganz bis zum Anriß gebogen. Zwei C-Klemmen halten am

unteren Bildrand eine Gegenlage fest.

Biegen der Bügel aus 0,8-mm-Cu-Draht um zwei Rundungsbolzen als Beginn. Der

linke Draht ist noch nicht ganz bis zum Anriß gebogen. Zwei C-Klemmen halten am

unteren Bildrand eine Gegenlage fest.

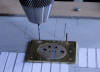

Fräsen einer Lötvorrichtung in eine zuvor überstirnte Pertinax-Platte; drei

senkrechte und die obere Querbahn 0,8 mm breit und 0,4 mm tief; die mittlere

Querbahn 0,6 mm breit und nur 0,3 mm tief. Im Moment steche ich mit einem

5-mm-Fingerfräser in die Mitte der oberen Kreuzungspunkte 1 mm tiefe Senkungen,

alles per Koordinaten-Fräsen!

Fräsen einer Lötvorrichtung in eine zuvor überstirnte Pertinax-Platte; drei

senkrechte und die obere Querbahn 0,8 mm breit und 0,4 mm tief; die mittlere

Querbahn 0,6 mm breit und nur 0,3 mm tief. Im Moment steche ich mit einem

5-mm-Fingerfräser in die Mitte der oberen Kreuzungspunkte 1 mm tiefe Senkungen,

alles per Koordinaten-Fräsen!

Die mittlere Stütze wird eingelötet. Bei dem Foto erkennt man auch den Sinn der

5-mm-Einstiche.

Die mittlere Stütze wird eingelötet. Bei dem Foto erkennt man auch den Sinn der

5-mm-Einstiche.

Einlöten der 0,6-mm-"Durchzüge" in halber Höhe.

Einlöten der 0,6-mm-"Durchzüge" in halber Höhe.

Noch in der Lötvorrichtung liegend, wird überschüssiges Lötzinn restlos

entfernt.

Noch in der Lötvorrichtung liegend, wird überschüssiges Lötzinn restlos

entfernt.

Fräsen einer Biegevorrichtung; (a) ist eine Anschlagkante und im

Schwenkschraubstock wird eben eine 33°-Schräge (b) angefräst. Der Biegewinkel

soll 30° betragen, ich schätze, daß das Material nach der Biegung um etwa 3°

zurückfedert.

Fräsen einer Biegevorrichtung; (a) ist eine Anschlagkante und im

Schwenkschraubstock wird eben eine 33°-Schräge (b) angefräst. Der Biegewinkel

soll 30° betragen, ich schätze, daß das Material nach der Biegung um etwa 3°

zurückfedert.

Rechts liegt ein "Spanneisen", mit dem das Biegeteil auf der Biegevorrichtung

festgehalten wird.

Rechts liegt ein "Spanneisen", mit dem das Biegeteil auf der Biegevorrichtung

festgehalten wird.

Senkrecht im Schraubstock gespannt sieht das so aus.

Senkrecht im Schraubstock gespannt sieht das so aus.

Mit einer Holzlatte biege ich beide Drähte nach hinten, die "Füße" ragen hier

nach rechts.

Mit einer Holzlatte biege ich beide Drähte nach hinten, die "Füße" ragen hier

nach rechts.

Und beim spiegelbildlichen Teil ragen die Füße nach links.

Und beim spiegelbildlichen Teil ragen die Füße nach links.

Schön exakt gebogen. Die Füße sind noch überlang.

Schön exakt gebogen. Die Füße sind noch überlang.

Die Handskizze für das Bohrbild einer Bohrvorrichtung (Koordinaten-Bohren auf

der Fräsmaschine). Alle Zahlen in den Kreisen sind die Werte der Skalenringe der

Tischsupporte meiner Fräsmaschine WABECO F1210 (bei 4-mm-Spindelsteigung); die

zugehörigen Pfeile sind die wichtigen Anfahrrichtungen.

Die Handskizze für das Bohrbild einer Bohrvorrichtung (Koordinaten-Bohren auf

der Fräsmaschine). Alle Zahlen in den Kreisen sind die Werte der Skalenringe der

Tischsupporte meiner Fräsmaschine WABECO F1210 (bei 4-mm-Spindelsteigung); die

zugehörigen Pfeile sind die wichtigen Anfahrrichtungen.

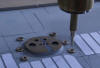

Nahaufnahme vom Bohren der Bohrvorrichtung (1-mm-Ms-Blech).

Nahaufnahme vom Bohren der Bohrvorrichtung (1-mm-Ms-Blech).

Für das Anreißen eines Ovals (Lukensockel) habe ich einen Anreißkörper gedreht,

dessen Zapfen in die beiden 2,4-mm-Bohrungen paßt.

Für das Anreißen eines Ovals (Lukensockel) habe ich einen Anreißkörper gedreht,

dessen Zapfen in die beiden 2,4-mm-Bohrungen paßt.

Danach

säge ich zuerst mit einer feinen Metall-Laubsäge das Oval aus; danach die

Außenkontur.

Danach

säge ich zuerst mit einer feinen Metall-Laubsäge das Oval aus; danach die

Außenkontur.

Die

sechs 0,8-mm-Bohrungen werden gut senkrecht auf eine dicke Pertinax-Platte

abgebohrt. Zwei eingesteckte 0,8-mm-Drähte verhindern ein Verrutschen. Die

Platte wird später benötigt.

Die

sechs 0,8-mm-Bohrungen werden gut senkrecht auf eine dicke Pertinax-Platte

abgebohrt. Zwei eingesteckte 0,8-mm-Drähte verhindern ein Verrutschen. Die

Platte wird später benötigt.

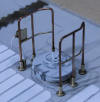

Probeweise

habe ich die "Relingstücke" in diese Platte gesteckt (vgl. mit dem

Original-Foto).

Probeweise

habe ich die "Relingstücke" in diese Platte gesteckt (vgl. mit dem

Original-Foto).

Der

ovale Lukensockel (er besteht aus zwei Teilen) ist bereits auf das Deck geklebt.

Die Bohrvorrichtung kann darauf gesteckt werden.

Der

ovale Lukensockel (er besteht aus zwei Teilen) ist bereits auf das Deck geklebt.

Die Bohrvorrichtung kann darauf gesteckt werden.

Mit

meiner Helling-Bohrmaschine

kann ich nun die sechs 0,8-mm-Löcher exakt senkrecht (!) in das Deck abbohren.

Mit

meiner Helling-Bohrmaschine

kann ich nun die sechs 0,8-mm-Löcher exakt senkrecht (!) in das Deck abbohren.

Nahaufnahme

davon. Auch hier dient ein Cu-Stift dazu, daß sich die Bohrschablone nicht

verschieben kann.

Nahaufnahme

davon. Auch hier dient ein Cu-Stift dazu, daß sich die Bohrschablone nicht

verschieben kann.

Danach

bohre ich die Löcher auf 1,5 mm auf.

Danach

bohre ich die Löcher auf 1,5 mm auf.

Mit

dem gleichen Bohrständer kann

ich nun sechs Sockel-Buchsen, geführt von einem gedrehten Ms-Dorn in einer

4-mm-Spannzange, exakt senkrecht einkleben (winzige Tropfen Sekundenkleber an

einem 0,3-mm-Draht!).

Mit

dem gleichen Bohrständer kann

ich nun sechs Sockel-Buchsen, geführt von einem gedrehten Ms-Dorn in einer

4-mm-Spannzange, exakt senkrecht einkleben (winzige Tropfen Sekundenkleber an

einem 0,3-mm-Draht!).

Nahaufnahme

auch davon.

Nahaufnahme

auch davon.

Der

Ms-Dorn nach dem Einkleben der letzten Buchse herausgezogen. Die Bohrungen haben

einen Durchmesser von 1 mm.

Der

Ms-Dorn nach dem Einkleben der letzten Buchse herausgezogen. Die Bohrungen haben

einen Durchmesser von 1 mm.

Dünnwandige

3 mm lange Buchsen (Bohrung 0,9 mm) werden gedreht.

Dünnwandige

3 mm lange Buchsen (Bohrung 0,9 mm) werden gedreht.

Die

Reling nur probeweise eingesteckt.

Die

Reling nur probeweise eingesteckt.

Eine

Haltevorrichtung für die Einhaltung der richtigen Höhe und Waagerechtlage (!)

wird gefertigt. Links (auf der Bohrvorrichtung liegend) und in der Mitte sind

zwei Klemmbacken; rechts liegt ein 6-mm-Ms-Dorn, der mit seinem Zapfen in das

Teil in der Mitte gelötet wird.

Eine

Haltevorrichtung für die Einhaltung der richtigen Höhe und Waagerechtlage (!)

wird gefertigt. Links (auf der Bohrvorrichtung liegend) und in der Mitte sind

zwei Klemmbacken; rechts liegt ein 6-mm-Ms-Dorn, der mit seinem Zapfen in das

Teil in der Mitte gelötet wird.

Dann

kann der Zapfen im Backenfutter gespannt und die untere Seite der Klemmbacke

plangedreht werden.

Dann

kann der Zapfen im Backenfutter gespannt und die untere Seite der Klemmbacke

plangedreht werden.

Die

Pertinax-Platte (siehe Foto oben) klemme ich mit einer C-Klemme auf der

Werkbank, die Relingstücke werden eingesteckt, die eben hergestellte

Klemmvorrichtung (sie hat in etwa die Wirkung eines Franzosen) in die

6-mm-Spannzange der Helling-Bohrvorrichtung genommen. So können beide

Relingstücke erfaßt werden. Die oberen Teile richten sich dabei beim Anziehen

der M3-Schrauben von selbst waagerecht und in gleiche Höhe aus.

Die

Pertinax-Platte (siehe Foto oben) klemme ich mit einer C-Klemme auf der

Werkbank, die Relingstücke werden eingesteckt, die eben hergestellte

Klemmvorrichtung (sie hat in etwa die Wirkung eines Franzosen) in die

6-mm-Spannzange der Helling-Bohrvorrichtung genommen. So können beide

Relingstücke erfaßt werden. Die oberen Teile richten sich dabei beim Anziehen

der M3-Schrauben von selbst waagerecht und in gleiche Höhe aus.

Das

Ganze herausgezogen in einer Nahaufnahme.

Das

Ganze herausgezogen in einer Nahaufnahme.

Die

bereits bekannten Buchsen werden aufgesteckt...

Die

bereits bekannten Buchsen werden aufgesteckt...

...und

beim Einstecken in die Decksbuchsen mit einer Zwirnbindung oben gehalten.

...und

beim Einstecken in die Decksbuchsen mit einer Zwirnbindung oben gehalten.

Der Bindfaden wird gelöst, die Buchsen fallen nach unten und so kann die Höhe

der Bügel mit der Pinole (sie ist ja in der Höhe verschieb- und klemmbar) auf

etwa 22 mm eingerichtet werden. Danach gebe ich winzige Tropfen, nicht zu

dünnflüssigen Sekundenkleber (0,3-mm-Draht) oben an die Buchsen und halte sie

damit für alle Zeit in dieser Höhe. Keinesfalls darf dabei Kleber bis nach unten

an die Decksbuchsen durchdringen, weil ich sonst die Bügel nicht herausziehen

könnte (z.B. zum getrennten Grau-Spritzen). Das Deck und die Decksbuchsen werden

ja ozeanblau gespritzt.

Der Bindfaden wird gelöst, die Buchsen fallen nach unten und so kann die Höhe

der Bügel mit der Pinole (sie ist ja in der Höhe verschieb- und klemmbar) auf

etwa 22 mm eingerichtet werden. Danach gebe ich winzige Tropfen, nicht zu

dünnflüssigen Sekundenkleber (0,3-mm-Draht) oben an die Buchsen und halte sie

damit für alle Zeit in dieser Höhe. Keinesfalls darf dabei Kleber bis nach unten

an die Decksbuchsen durchdringen, weil ich sonst die Bügel nicht herausziehen

könnte (z.B. zum getrennten Grau-Spritzen). Das Deck und die Decksbuchsen werden

ja ozeanblau gespritzt.

Am linken Bügel baue ich noch eine Platte an, darauf einen Schalter. Derartige

Schalter habe ist als Massenware "in der Kiste" vorrätig. Unten wird an eine

Stütze eine Decksdurchführungsbuchse angeklebt und eine Kabelverbindung

hergestellt. Das weiße "Kabel" ist ein 0,5 mm dicker Gummifaden. Ich gewinne

solche Fäden aus ummantelten Spanngurten (Baumarkt). Ich habe die Erfahrung

gemacht, daß dieser Gummi sehr schnell spröde wird und bricht. Daher "lackiere"

ich solche Kabelleitungen stets über die ganze Länge mit dünnflüssigen

Sekundenkleber. Die Füße habe ich in unterschiedlichen Längen gekürzt, damit ich

sie nacheinander in die Decksbuchsen stecken kann.

Am linken Bügel baue ich noch eine Platte an, darauf einen Schalter. Derartige

Schalter habe ist als Massenware "in der Kiste" vorrätig. Unten wird an eine

Stütze eine Decksdurchführungsbuchse angeklebt und eine Kabelverbindung

hergestellt. Das weiße "Kabel" ist ein 0,5 mm dicker Gummifaden. Ich gewinne

solche Fäden aus ummantelten Spanngurten (Baumarkt). Ich habe die Erfahrung

gemacht, daß dieser Gummi sehr schnell spröde wird und bricht. Daher "lackiere"

ich solche Kabelleitungen stets über die ganze Länge mit dünnflüssigen

Sekundenkleber. Die Füße habe ich in unterschiedlichen Längen gekürzt, damit ich

sie nacheinander in die Decksbuchsen stecken kann.

Fertig, ich habe zum Vergleich eine der fertig lackierten Luken auf den Socken

gesteckt.

Fertig, ich habe zum Vergleich eine der fertig lackierten Luken auf den Socken

gesteckt.

zurück/back

|

home

(kleine

Fotos anklicken) Foto vom Original. An der linken Seite ist an einer

Blechplatte ein Schalter installiert. Hinter der Luke erkennt man ein

verschlossenes Einsteck-Rohr für einen Ladedavit, mit dessen Takel bei Bedarf

schwere Lasten aus der Luke gehoben werden können. Das verrostete Stahlseil im

Vordergrund ist eine sog. Sturmreling, welche in See zumeist in der Mitte aller

Decks gespannt ist.

(kleine

Fotos anklicken) Foto vom Original. An der linken Seite ist an einer

Blechplatte ein Schalter installiert. Hinter der Luke erkennt man ein

verschlossenes Einsteck-Rohr für einen Ladedavit, mit dessen Takel bei Bedarf

schwere Lasten aus der Luke gehoben werden können. Das verrostete Stahlseil im

Vordergrund ist eine sog. Sturmreling, welche in See zumeist in der Mitte aller

Decks gespannt ist.