12-Zoll-Signal- und Suchscheinwerfer

12" signal searchlight

Außen am Schanzkleid vom Brückendeck sind zwei Scheinwerfer mit einem Durchmesser der Optik von 12 Zoll (12 inch, das sind rund 305 mm) angebracht.

Ich beginne mit der Halterung für diese

Scheinwerfer. Von zwei schlagzahn-gefrästen Profilen mit 1,6-mm-Bohrungen im

Zentrum...

...werden 0,5 mm dicke Scheiben abgesägt

und entgratet.

Dazu zwei 7,9 mm lange Drehteile mit 0,4

bzw. 0,5 langen 1,6-mm-Zapfen an den Enden, 1-mm-Bohrung von einer Seite, 6 mm

tief.

Zusammengelötet werden die drei Teile

selbstverständlich im Lötprisma.

Gleichzeitig wird der nach oben

ragende "Stab" mit eingelötet.

Gleichzeitig wird der nach oben

ragende "Stab" mit eingelötet.

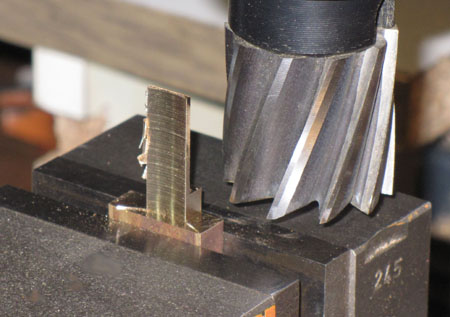

Jetzt fräse ich mit einem

28-mm-Walzenstirnfräser ein Profil für zwei "Grundplatten". Weil diese

Halterungen von außen an gerundete (Radius 14 mm) Schanzkleidteile angeklebt

werden, muß diese Seitenfläche gerundet sein. Im Bild wird die Stärke (1 mm) der

Platten gefräst. Ich gehe von oben in nur 1-mm-Schritten tiefer. Würde man

versuchen, die gesamte Höhe zu fräsen, würde sich das Profilstück einfach

wegbiegen. Zwei Platten werden vom fertigen Profil abgesägt.

Jetzt fräse ich mit einem

28-mm-Walzenstirnfräser ein Profil für zwei "Grundplatten". Weil diese

Halterungen von außen an gerundete (Radius 14 mm) Schanzkleidteile angeklebt

werden, muß diese Seitenfläche gerundet sein. Im Bild wird die Stärke (1 mm) der

Platten gefräst. Ich gehe von oben in nur 1-mm-Schritten tiefer. Würde man

versuchen, die gesamte Höhe zu fräsen, würde sich das Profilstück einfach

wegbiegen. Zwei Platten werden vom fertigen Profil abgesägt.

Die ebenen Flächen der Platten werden

verzinnt. Darauf stelle ich die Teile (zwei Fotos weiter oben), richte sie

leicht beschwert aus und erhitze noch einmal (bei Zugabe von Lötwasser!) mit dem

Propangasbrenner. So löten sie sicher an, ohne daß alles auseinanderfällt.

Die ebenen Flächen der Platten werden

verzinnt. Darauf stelle ich die Teile (zwei Fotos weiter oben), richte sie

leicht beschwert aus und erhitze noch einmal (bei Zugabe von Lötwasser!) mit dem

Propangasbrenner. So löten sie sicher an, ohne daß alles auseinanderfällt.

(Foto anklicken) Mit dem Ausleger der

Hellingbohrmaschine wird

das Teil mit der 1,7-mm-Spannzange der Uhrmacherdrehmaschine exakt senkrecht

gehalten und so an das Schanzkleid geklebt.

(Foto anklicken) Mit dem Ausleger der

Hellingbohrmaschine wird

das Teil mit der 1,7-mm-Spannzange der Uhrmacherdrehmaschine exakt senkrecht

gehalten und so an das Schanzkleid geklebt.

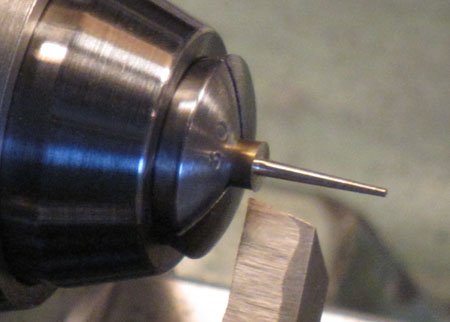

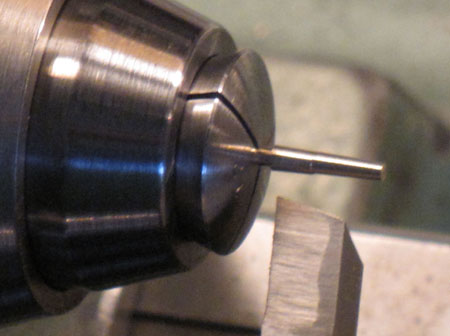

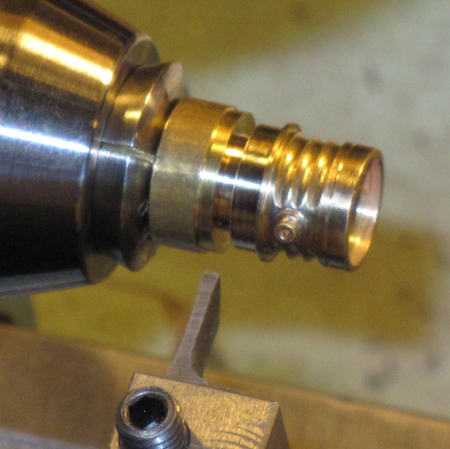

(Foto anklicken) Jetzt werden die konischen "Haltegabeln"

für das Scheinwerfergehäuse aus 3-mm-Rund-Messing gedreht. Die Verstellung der

Obersupports beträgt (errechnet) etwa 1,8°. Exakt eingestellt wird jedoch mit

der gekonterten Einstellschraube rechts im Bild.

(Foto anklicken) Jetzt werden die konischen "Haltegabeln"

für das Scheinwerfergehäuse aus 3-mm-Rund-Messing gedreht. Die Verstellung der

Obersupports beträgt (errechnet) etwa 1,8°. Exakt eingestellt wird jedoch mit

der gekonterten Einstellschraube rechts im Bild.

Eine Nahaufnahme davon. D = 1 mm, d= 0,5

mm und die Länge des Konus beträgt 8 mm.

Eine Nahaufnahme davon. D = 1 mm, d= 0,5

mm und die Länge des Konus beträgt 8 mm.

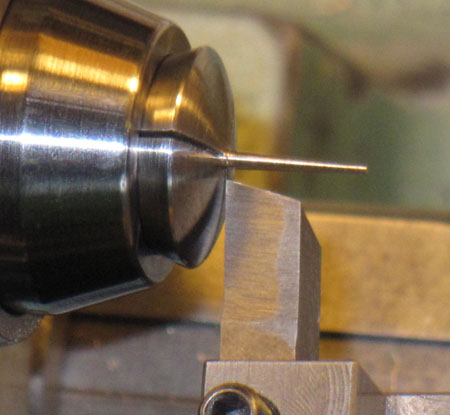

Auf einer anderen Drehmaschine drehe ich

das zylindrische Mittelstück (Durchmesser 1,2 mm) an. Ich will den einmal

eingestellten Konus nicht verstellen müssen!

Auf einer anderen Drehmaschine drehe ich

das zylindrische Mittelstück (Durchmesser 1,2 mm) an. Ich will den einmal

eingestellten Konus nicht verstellen müssen!

Zurück auf der Uhrmacherdrehmaschine wird

in der 3-mm-Zange die andere Seite vorgedreht.

Zurück auf der Uhrmacherdrehmaschine wird

in der 3-mm-Zange die andere Seite vorgedreht.

Dann wird auf das 1,2-mm-Mittelstück

gespannt und der Konus...

Dann wird auf das 1,2-mm-Mittelstück

gespannt und der Konus...

...vorgedreht und...

...vorgedreht und...

schließlich fertiggedreht.

schließlich fertiggedreht.

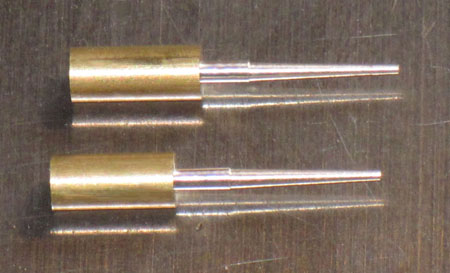

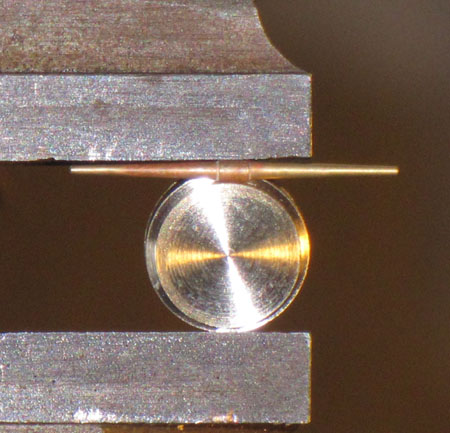

Sieht fertig so aus. Ich habe das hier aus

dem Grunde so ausführlich gezeigt, weil "Scheinwerfer-Gabeln" meistens so

geformt sind.

Sieht fertig so aus. Ich habe das hier aus

dem Grunde so ausführlich gezeigt, weil "Scheinwerfer-Gabeln" meistens so

geformt sind.

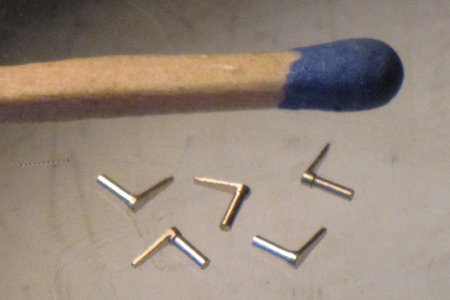

Vor dem Biegen werden die kleinen Teile

ausgeglüht, das Messing dabei nicht verbrennen!

Vor dem Biegen werden die kleinen Teile

ausgeglüht, das Messing dabei nicht verbrennen!

Ein gedrehter Rundungskörper...

Ein gedrehter Rundungskörper...

...wird zusammen mit einem Drehteil im

Schraubstock gespannt...

...wird zusammen mit einem Drehteil im

Schraubstock gespannt...

...und so kann die "Gabel" gebogen werden.

...und so kann die "Gabel" gebogen werden.

Beide in einer Nahaufnahme.

Beide in einer Nahaufnahme.

Zwei Teile (ich habe vier gemacht) und von

einem Profil mit gerundeten Kanten...

Zwei Teile (ich habe vier gemacht) und von

einem Profil mit gerundeten Kanten...

...werden 0,4 mm dicke Scheiben abgesägt.

...werden 0,4 mm dicke Scheiben abgesägt.

Vier Schraubenkopf-Imitate werden

eingelötet. Die Fläche (hier untenliegend) wird zuvor verzinnt.

Vier Schraubenkopf-Imitate werden

eingelötet. Die Fläche (hier untenliegend) wird zuvor verzinnt.

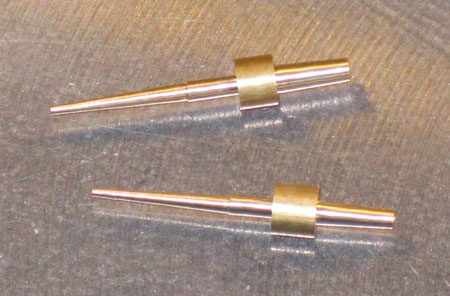

Die Teile der Haltegabel. Damit die

gebogene Gabel gerade eingeklebt wird, lege ich den Schaft eines

0,85-mm-Wendelbohrers (errechnet!) unter.

Die Teile der Haltegabel. Damit die

gebogene Gabel gerade eingeklebt wird, lege ich den Schaft eines

0,85-mm-Wendelbohrers (errechnet!) unter.

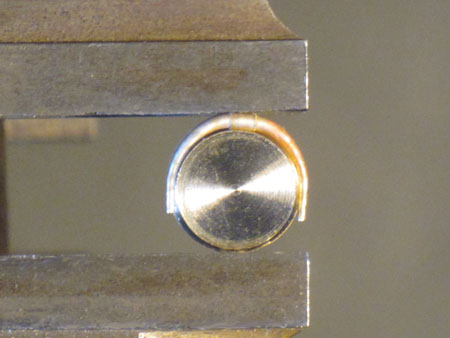

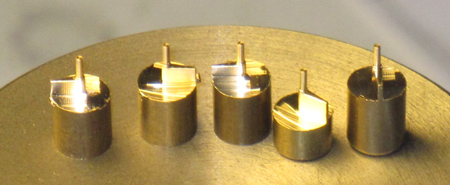

Zwei Scheinwerfergehäuse werden im

Taktverfahren vorgedreht...

Zwei Scheinwerfergehäuse werden im

Taktverfahren vorgedreht...

...und die 2-mm-Querbohrung gebohrt.

...und die 2-mm-Querbohrung gebohrt.

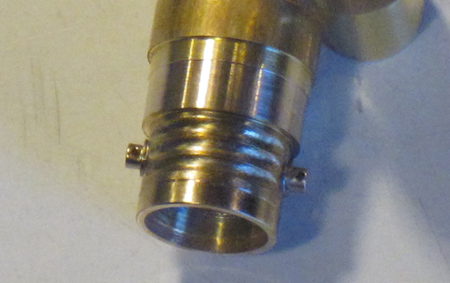

(Foto anklicken) Mit der Querbohrung kann ich die Gehäuse

im Teilkopf (gestellter Rundtisch) ausrichten...

(Foto anklicken) Mit der Querbohrung kann ich die Gehäuse

im Teilkopf (gestellter Rundtisch) ausrichten...

...und so je sechs Wellenrippen mit einem

1-mm-Fingerfräser gerundet einarbeiten.

...und so je sechs Wellenrippen mit einem

1-mm-Fingerfräser gerundet einarbeiten.

Aus 2-mm-Rund-Messing wird eine Achse

mit 0,9 mm langen 1,3-mm-Zapfen und 0,6-mm-Bohrungen in den Enden eingelötet.

Das Teil ist dazu im Schraubstock mit Pertinax-Backen gespannt und wird mit dem

Propangas-Brenner erhitzt. Das Zinn gebe ich von innen an die Achse.

Aus 2-mm-Rund-Messing wird eine Achse

mit 0,9 mm langen 1,3-mm-Zapfen und 0,6-mm-Bohrungen in den Enden eingelötet.

Das Teil ist dazu im Schraubstock mit Pertinax-Backen gespannt und wird mit dem

Propangas-Brenner erhitzt. Das Zinn gebe ich von innen an die Achse.

Damit es nicht zu viel wird, benutze ich

einen stark verjüngten Lötzinn-Draht dazu.

Damit es nicht zu viel wird, benutze ich

einen stark verjüngten Lötzinn-Draht dazu.

Beide Teile anschließend verputzt.

Beide Teile anschließend verputzt.

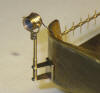

Kleine Handhebel werden als

Schlagzahnteile vorgedreht und -fräst (Durchmesser 5 mm)...

Kleine Handhebel werden als

Schlagzahnteile vorgedreht und -fräst (Durchmesser 5 mm)...

...und davon die Hebel 0,25 mm dick

abgesägt. So kleine Teile zu machen, ist null Problem, wenn man sich dazu alle

technischen Möglichkeiten geschaffen hat. Das sollte man tun - bevor man mit dem

Bau eines guten Modells beginnt!

...und davon die Hebel 0,25 mm dick

abgesägt. So kleine Teile zu machen, ist null Problem, wenn man sich dazu alle

technischen Möglichkeiten geschaffen hat. Das sollte man tun - bevor man mit dem

Bau eines guten Modells beginnt!

Die Querachse wird mit einem

5-mm-Fingerfräser herausgestochen. Es muß ein Fräser sein, bei dem eine Schneide

bis zur Mitte reicht, ein sog. Tauchfräser!

Die Querachse wird mit einem

5-mm-Fingerfräser herausgestochen. Es muß ein Fräser sein, bei dem eine Schneide

bis zur Mitte reicht, ein sog. Tauchfräser!

Das kann man hier gut erkennen. Die kurzen

Stifte an den Hebeln reichen nun bis innen und können von innen mit

Sekundenkleber befestigt werden.

Das kann man hier gut erkennen. Die kurzen

Stifte an den Hebeln reichen nun bis innen und können von innen mit

Sekundenkleber befestigt werden.

In die Achsstummel werden mit dem Maß der

"Gabelweite" 0,5-mm-Bohrungen gebohrt. Mit dem kleinsten Zahnarzt-Kugelfräser

habe ich hier zentriert.

In die Achsstummel werden mit dem Maß der

"Gabelweite" 0,5-mm-Bohrungen gebohrt. Mit dem kleinsten Zahnarzt-Kugelfräser

habe ich hier zentriert.

Nun ist es Zeit, die Gehäuse abzustechen.

Nun ist es Zeit, die Gehäuse abzustechen.

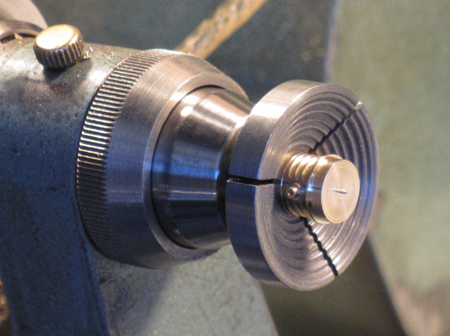

Spannung in einer Stufenspannzange (gut,

wenn man alle Spannmöglichkeiten an der Drehmaschine hat). Plandrehen und

Anarbeiten der hinteren Rundung.

Spannung in einer Stufenspannzange (gut,

wenn man alle Spannmöglichkeiten an der Drehmaschine hat). Plandrehen und

Anarbeiten der hinteren Rundung.

Fertig.

Fertig.

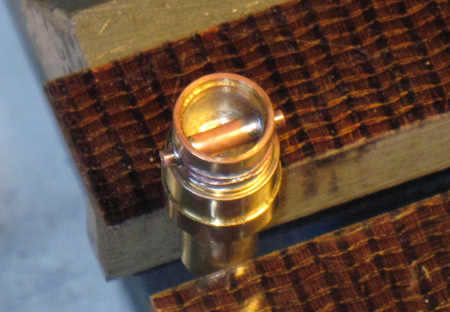

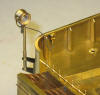

Endmontage: Einkleben der beiden

seitlichen Hebel (zur Bedienung der Blinkklappen), der "Gabel" und des

Kabelanschlusses.

Endmontage: Einkleben der beiden

seitlichen Hebel (zur Bedienung der Blinkklappen), der "Gabel" und des

Kabelanschlusses.

(Foto anklicken) So sieht die komplette Anlage an

Steuerbord aus.

(Foto anklicken) So sieht die komplette Anlage an

Steuerbord aus.

(Foto anklicken) Von außen gesehen.

(Foto anklicken) Von außen gesehen.

(Foto anklicken) Und ebenso an Backbord. Erst nach dem

Spritzen werden die Plexiglas-Scheiben eingeklebt. (Eben hat Ghana das zweite

Tor geschossen! Jetzt haben die Deutschen aber zu tun...! Jetzt der Ausgleich,

2:2 durch Klose, Sekunden nach seiner Einwechslung!)

(Foto anklicken) Und ebenso an Backbord. Erst nach dem

Spritzen werden die Plexiglas-Scheiben eingeklebt. (Eben hat Ghana das zweite

Tor geschossen! Jetzt haben die Deutschen aber zu tun...! Jetzt der Ausgleich,

2:2 durch Klose, Sekunden nach seiner Einwechslung!)

045

![]()