26-Fuß-Beiboote im M 1:50

Bei mir ist das 1:50-Modell eines

US-Zerstörers aus der Zeit des Zweiten Weltkrieges, ein Boot der zahlreichen

FLETCHER-Klasse, die USS CASSIN YOUNG, als reines Standmodell im Bau. Wie schon

immer bei meinem Modellbau achte ich auf höchste Qualität was vor allem den Bau

der kleineren Details betrifft. Der Zeitaufwand spielt dabei keine Rolle. In der

Regel baue ich zuerst den Modellrumpf rohbaufertig. Über den Kiel-oben-Bau

dieses Zerstörer-Rumpfes habe ich vor Jahren mein vielbeachtetes Buch

„Rumpfbaupraxis“ geschrieben. Danach baue ich die reichlich anzufertigenden Details als

eigenständige Baugruppen, lackiere sie und stelle sie bis zur Endmontage weg.

Jede größere Baugruppe betrachte ich dabei als eigenständiges „Modell“ und

konzentriere mich längere Zeit nur darauf. Das bringt es mit sich, daß man am

Anfang die freie Auswahl hat und man sollte sich jeweils das aussuchen, wozu man

im Moment die größte Lust hat. Im Übrigen beginne ich nur einen Modellnachbau,

wenn die Unterlagensituation (Modellpläne, Fotos usw.) sehr gut ist. Ich würde

nie ein Modell beginnen, solange es Unklarheiten bei einigen Details gibt. Wenn

sich der Bau eines kompletten Modells, wie bei mir, über mehrere Jahre hinzieht,

kann durchaus der Umstand eintreten, daß sich die Bauqualität in dieser Zeit

verbessert. Deshalb kann ich den jüngeren Modellbauern den Rat geben, zu Beginn

die relativ einfachen Bauteile anzufertigen und sich die schwierigeren Aufgaben

bis zum Schluß aufzusparen. Selbst ich muß immer wieder feststellen, daß ich

heute Dinge baue, an die ich mich vor Jahren noch nicht herangewagt hätte.

Für das Modell der USS CASSIN

YOUNG sind inzwischen viele Bauteile

komplett fertig: außer dem erwähnten

Modellrumpf fast die gesamte Bewaffnung, die beiden 70-mm-Propeller (aus dem

Ganzen gefräst!), das oberste Deckhaus, beide Schornsteine mit allem „drum und

dran“, beide Beiboote, Radar- und Feuerleitgeräte sowie unzählige kleinere

Bauteile (Schotten, Anker, WABO´s, Decksausrüstungen usw.), welche ich vorerst

in kleinen Schachteln aufbewahre.

Zweck dieses Beitrages ist es, die

Herstellung der beiden offenen 26-Fuß-Beiboote genau zu schildern, damit andere

Modellbauer bei ähnlichen Booten es nachvollziehen können. Mein Baureport bringt

es mit sich, daß ich viele Modellbau-Techniken, über die ich in meinen

Zeitschriftenbeiträgen und Büchern bereits ausführlich geschrieben habe, hier

wiederholen müßte. Ich mag solche „Doppelungen“ nicht, möchte vielmehr bestimmte

Grundtechniken (Löten, der Umgang mit Klebern, Anreißen, Drehen, Fräsen,

Schlagzahnfräsen, den

Bau von einfachen Lehren und Vorrichtungen usw.) als bekannt voraussetzen und

mehr die speziellen Dinge erklären. Für die Leser, welche meine

Veröffentlichungen aus der Vergangenheit noch nicht kennen, werde ich an

entsprechender Stelle in Klammern () Hinweise auf meine Arbeiten geben. So hat

jeder Gelegenheit, nachzulesen, wie es nun tatsächlich gemacht wird.

Von den 26-Fuß-Beibooten der

US-Navy (Foto 1)

(kleine Fotos anklicken) habe ich vor Jahren schon eine

genaue Schiffsdetail-Zeichnung angefertigt.

Von diesen spitzgatten Booten, die in der Zeit des Zweiten Weltkrieges auf fast

jedem US-Kampfschiff gefahren wurden, hatte ich aus Italien genaue Werftpläne

einschließlich Spantenriß (!). Zum exakten Schiffsmodellbau gehört es bei mir

dazu, daß ich auch die Rumpfformen der relativ kleinen Beiboote genau nachbilde.

Mit einem nur in etwa zurechtgefeilten Holzklotz wäre ich nicht zufrieden. Auch

hier lohnt sich etwas mehr Aufwand und man sieht am Ende: ja, das ist das

Beiboot, wie es sein muß. Bei vielen „Modellplänen“ sind Spantenrisse für

Beiboote nur in etwa „erfunden“ oder auch gar nicht gezeichnet. Daß ein

„Zeichner“ sich einen Beiboot-Spantenriß nur „aus den Fingernägeln gesogen“ hat,

kann man nahezu mit Sicherheit daran feststellen, daß

(kleine Fotos anklicken) habe ich vor Jahren schon eine

genaue Schiffsdetail-Zeichnung angefertigt.

Von diesen spitzgatten Booten, die in der Zeit des Zweiten Weltkrieges auf fast

jedem US-Kampfschiff gefahren wurden, hatte ich aus Italien genaue Werftpläne

einschließlich Spantenriß (!). Zum exakten Schiffsmodellbau gehört es bei mir

dazu, daß ich auch die Rumpfformen der relativ kleinen Beiboote genau nachbilde.

Mit einem nur in etwa zurechtgefeilten Holzklotz wäre ich nicht zufrieden. Auch

hier lohnt sich etwas mehr Aufwand und man sieht am Ende: ja, das ist das

Beiboot, wie es sein muß. Bei vielen „Modellplänen“ sind Spantenrisse für

Beiboote nur in etwa „erfunden“ oder auch gar nicht gezeichnet. Daß ein

„Zeichner“ sich einen Beiboot-Spantenriß nur „aus den Fingernägeln gesogen“ hat,

kann man nahezu mit Sicherheit daran feststellen, daß

-

nur sehr wenige Spanten-Kurven dargestellt sind,

-

kein Wasser- und Schnittlinienriß vorhanden ist und

-

keine Wasser- und Schnittlinien eingezeichnet wurden.

Für Beiboote trifft das gleiche zu

wie für die großen Modellrümpfe auch: Mit einem fehlerhaften Spantenriß, dessen

Spant-Linien nicht auf der Grundlage von Werftplänen gezeichnet sind oder die

nicht mit Strak-Latten ausgestrakt wurden, kann man keinen Rumpf bauen. Die

Problematik Linienrisse und die Arbeit mit Strak-Latten hatte ich in (1,

S. 30 bis 35 und S. 40 bis 54) behandelt.

In der Vergangenheit habe ich

schon mehrfach die Ur-Modelle für Beiboote aus Messingblech gelötet. Diese

wurden danach mit elastischem Gewebe überzogen; das Gewebe mit Harz getränkt,

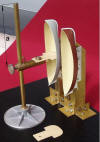

damit ich eine relativ dünnwandige Rumpfschale erhalte. Foto 2

zeigt zwei derartige Ur-Positiv-Modelle, die für den Bau des 1:50-Modells vom

Tonnenleger DORNBUSCH

nötig waren und Foto 3

zeigt zwei derartige Ur-Positiv-Modelle, die für den Bau des 1:50-Modells vom

Tonnenleger DORNBUSCH

nötig waren und Foto 3

z.B. das dann fertige Meß-Beiboot mit dem zugehörigen Aussetzkran.

z.B. das dann fertige Meß-Beiboot mit dem zugehörigen Aussetzkran.

Am Beispiel der beiden

26-Fuß-Boote möchte ich nun erklären, wie bei mir ein solches Modell-Beiboot

entsteht. Für die übliche Kiel-oben-Bauweise werden die Spanten aus

0,4-mm-Ms-Blech ausgesägt. Diese Blechstärke hat sich bei mir für das Sägen mit

einer Metall-Laubsäge (aber auch für das spätere Löten und gegebenenfalls

Befeilen) als günstig erwiesen. Bei 0,3-mm-Blech oder gar noch dünner, federt

das Blech zu sehr; es kann häufig Bruch beim Sägeblatt geben. Und über 0,4 mm

Stärke ist das Blech für die meisten Bauteile schon unnötig stark, vom Gewicht

ganz abgesehen. Wie man Messingblech mit den feinsten Metall-Laubsägen

schneidet, lesen Sie bei (2)

auf den S. 93 bis 95. Die Spanten erhalten anstelle von zwei nur einen recht

breiten Aufstellfuß, der etwa die Breite vom Rumpf hat. Ein übliches

„Helling-Brett“ entfällt. Dafür erhalten die Aufstellfüße in der Mitte je einen

genauen Vierkanteinschnitt 5 x 5 mm für eine Zentrierleiste, ebenfalls aus

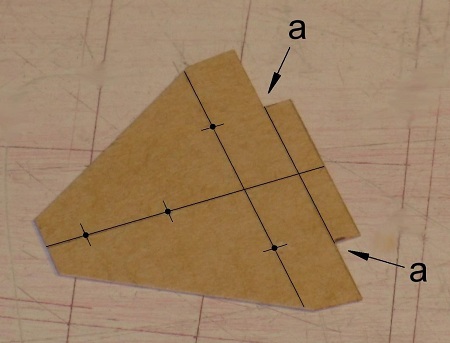

Messing (a in Foto 5)

.

Diese Leiste hatte ich aber nie fest eingelötet. Die eigentliche Zentrierung

(lagerichtige Ausrichtung) für die Spanten kommt von den drei 2-mm-Rundstäben,

welche in geriebene Bohrungen (b) gesteckt werden, und von den Abstandsrollen

zwischen den Spanten (bei c gestrichelt angedeutet). Sind die Spanten mit ihren

Füßen auf Transparentpapier aufgezeichnet (1,

S. 55 bis 57) und auf Kopierpapier kopiert, werden sie mit etwas Übermaß

ausgeschnitten und mit Alleskleber auf das Blech geklebt (Blech zuvor

entfetten!). Nur ein Alleskleber hält hier richtig und streckt das Papier nicht!

Eine Kleberspur gebe ich nur an die äußeren Umrisse und unter die Stellen, wo

die Bohrungen sind. Beim Zeichnen der Spanten ist auf den genauen Abstand der

Bohrungsmitten zu achten. Es ist kein Fehler, wenn man für eine höhere

Genauigkeit in doppelter Größe zeichnet und die Zeichnung dann auf einem

Zoomkopierer auf 50% verkleinert. Moderne Zoomkopierer verkleinern auch auf 25%,

so könnte man sogar vierfach größer zeichnen! Und – wie auch bei einem großen

Modellrumpf - sollte man die Beplankungsstärke von der Spant-Kontur nach innen

reduziert zeichnen. Wir „beplanken“ mit 0,4 mm dicken Ms-Blech-Streifen und das

ist bei einer Rumpfbreite von nur 45 mm schon ein relativ großer Betrag. Dazu

kommt noch die Dicke der später aufzulaminierenden Rumpfschale.

.

Diese Leiste hatte ich aber nie fest eingelötet. Die eigentliche Zentrierung

(lagerichtige Ausrichtung) für die Spanten kommt von den drei 2-mm-Rundstäben,

welche in geriebene Bohrungen (b) gesteckt werden, und von den Abstandsrollen

zwischen den Spanten (bei c gestrichelt angedeutet). Sind die Spanten mit ihren

Füßen auf Transparentpapier aufgezeichnet (1,

S. 55 bis 57) und auf Kopierpapier kopiert, werden sie mit etwas Übermaß

ausgeschnitten und mit Alleskleber auf das Blech geklebt (Blech zuvor

entfetten!). Nur ein Alleskleber hält hier richtig und streckt das Papier nicht!

Eine Kleberspur gebe ich nur an die äußeren Umrisse und unter die Stellen, wo

die Bohrungen sind. Beim Zeichnen der Spanten ist auf den genauen Abstand der

Bohrungsmitten zu achten. Es ist kein Fehler, wenn man für eine höhere

Genauigkeit in doppelter Größe zeichnet und die Zeichnung dann auf einem

Zoomkopierer auf 50% verkleinert. Moderne Zoomkopierer verkleinern auch auf 25%,

so könnte man sogar vierfach größer zeichnen! Und – wie auch bei einem großen

Modellrumpf - sollte man die Beplankungsstärke von der Spant-Kontur nach innen

reduziert zeichnen. Wir „beplanken“ mit 0,4 mm dicken Ms-Blech-Streifen und das

ist bei einer Rumpfbreite von nur 45 mm schon ein relativ großer Betrag. Dazu

kommt noch die Dicke der später aufzulaminierenden Rumpfschale.

Das Aussägen muß sehr sorgfältig

geschehen. Besonders bei den Spant-Kurven und bei den Vierkantausschnitten säge

ich so, daß die feine Linie noch leicht zu sehen ist. Die Außenumrisse der

Aufstellfüße sind dagegen bedeutungslose „Freilinien“. Ich säge derartiges immer

mit Sicht durch eine Kopf-Lupe und bei sehr guter Beleuchtung (die Lampe steht

direkt rechts neben meinem Werkstück). Kommen Sie bitte nicht auf die Idee, die

Spanten (auch Sperrholzspanten für einen großen Modellrumpf) mit einer

Dekupiersäge auszusägen. Erstens ist eine solche Maschinensäge einfach viel zu

gefühllos und zu schnell, zu schnell hat man sich böse versägt und zweitens muß

ein Schiffsmodellbauer, der sich so nennt, mit einer Laubsäge in jeder Lage und

unter allen Umständen sägen können! Ich bin kein Maschinen-Muffel, eher das

Gegenteil. Den Platzbedarf für so eine höchst selten benutzte Maschine können

Sie in der Werkstatt besser verwenden.

Alle ausgesägten Spanten in der

richtigen Reihung habe ich beim Foto 6

aufgenommen. Die Spanten-Abstände zwischen den Spanten 3 bis 9 sind gleich groß.

Dagegen sind die fünf Abstände zwischen Spant 0 bis 3 und zwischen 9 bis 11

kürzer. Weiterhin sieht man bei den Spanten 2 und 10 in MS (Mitte Schiff) je

zwei Bohrungen für die Abstandsbolzen. Weil der untere Abstandsbolzen recht nahe

am Kiel sitzt, mußte ich beim „Vor-“ und „Achterschiff“ weiter oben zwei kürzere

Bolzen anordnen. Würde ich das kleine Ur-Modell von nur etwa 160 mm Länge heute

noch einmal bauen, würde ich einen durchgehenden Bolzen nur oben in MS in der

Nähe von „Deck“ einbauen.

aufgenommen. Die Spanten-Abstände zwischen den Spanten 3 bis 9 sind gleich groß.

Dagegen sind die fünf Abstände zwischen Spant 0 bis 3 und zwischen 9 bis 11

kürzer. Weiterhin sieht man bei den Spanten 2 und 10 in MS (Mitte Schiff) je

zwei Bohrungen für die Abstandsbolzen. Weil der untere Abstandsbolzen recht nahe

am Kiel sitzt, mußte ich beim „Vor-“ und „Achterschiff“ weiter oben zwei kürzere

Bolzen anordnen. Würde ich das kleine Ur-Modell von nur etwa 160 mm Länge heute

noch einmal bauen, würde ich einen durchgehenden Bolzen nur oben in MS in der

Nähe von „Deck“ einbauen.

Nach dem Aussägen werden als

nächstes die Bohrungsmitten mit einem spitz angeschliffenen (etwa 60°-Spitze)

Körner gekörnt (Kopf-Lupe) und 1 mm vorgebohrt. Dann habe ich die Außenkonturen

der Spant-Kurven mit einer längs angelegten Schlichtfeile noch etwas geglättet

und die Kanten leicht entgratet. Danach wird das aufgeklebte Papier vom Blech

entfernt. Das geht oft recht gut, weil der Alleskleber auf Metall nicht wirklich

hält, er pappt nur! Alle Bohrungen werden nun 1,8 mm nachgebohrt und danach mit

einer Maschinenreibahle auf 2 mm aufgerieben und ebenfalls mit einem 90°-Spitzsenker

(von Hand) leicht entgratet.

Als nächstes werden die

Abstandsrollen gedreht. Bei deren Längen muß man die Stärke der Blechspanten

abziehen. Wichtiger als die Länge auf das Hundertstel ist die gleichmäßige (!)

Länge aller Rollen. Sind sie unterschiedlich lang, so summieren sich die Fehler

über die zahlreichen Spanten-Zwischenräume im ungünstigsten Fall derart, daß der

Rumpf verzogen entsteht. Weil man durchaus auch einen großen Modellrumpf auf die

hier vorgeschlagene Weise bauen kann, ist dieser Umstand besonders bei größeren

Modellrümpfen von besonderer Wichtigkeit. Wie dreht man zahlreiche Rollen exakt

auf gleiche Länge? Ich möchte die Technologie erklären: Die langen Rollen

(Abstände zwischen den Spanten 3 bis 9) sollen eine Länge von 17 mm haben.

Zuerst sticht man von 6-mm-Ms-Rundmaterial die Anzahl Stücke mit einer Länge 18

mm ab. Dazu genügt Spannung im Backenfutter. Im nächsten Arbeitsgang wird die

erste Planseite möglichst bei Spannzangenspannung bei allen sauber und sehr

sparsam plangedreht und die Kante mit einem Dreikantschaber leicht gebrochen (entgratet).

Beim nächsten Arbeitsgang (ebenfalls Spannzangen) werden alle zentriergebohrt

und 2,1 mm gebohrt (Durchgangsbohrung). Wieder die Bohrungskante leicht

entgratet. Die Rollen sind nun für den wichtigsten Arbeitsgang, die Herstellung

der stets gleichen Länge, vorbereitet. Ich habe die 6-mm-Rollen dazu in die

6-mm-Spannzange der Uhrmacherdrehmaschine genommen, weil diese innen einen

Anschlag (Reduzierung zum 4-mm-Durchmesser!) hat. Somit habe ich einen

„Innenanschlag“, gegen den ich die Rollen stützen kann, sodaß sie immer gleich

weit herausragen. Voraussetzung ist, daß keine Späne in der Spannzange sind. Nun

wäre es zu fast viel verlangt, für jedes Drehen einer Rolle die Zange auszubauen

und diese und die Arbeitsspindel zu säubern. Es hilft, wenn man vor dem Anziehen

des Zangenschlüssels (Anzugsrohr) die kleine Rolle in der Zange leicht hin- und

her dreht. So schieben sich etwa vorhandene winzige Späne in die Zangenschlitze

und die Rolle hat dennoch eine sichere und genaue Axial-Anlage am

„Innenanschlag“. Drehmessing wird ohnehin „trocken“ gedreht. So können keine

Späne irgendwo festkleben.

Nicht jeder hat eine

Uhrmacherdrehmaschine mit Spannzangen. Hier schlage ich die Spannung im (nie

rundlaufenden) Dreibackenfutter mit ausgedrehter Spannhülse vor. Wie das

aussieht, zeigt bemaßt die Abb. 1

.

Die Sache ähnelt der eigentlichen Spannhülsen-Spannung, welche ich in (3,

Seite 104/105) für einen größeren Durchmesser beschrieben hatte. Bei einem nur

6-mm-Werkstück würde ich die Spannhülse vor dem Ausdrehen der Bohrung 6 mm längs

schlitzen. Nach dem Ausdrehen darf die Spannhülse in den Futterbacken nicht mehr

verdreht werden (Markierung einer Futterbacke und Körnerschlag auf den Rand der

Spannhülse). Die einseitig plangedrehten Rollen werden nacheinander in die

Spannhülse gesteckt und bei unveränderten und geklemmten Bettschlitten und

Obersupport an der zweiten Seite auf Länge plangedreht. Für das Plandrehen der

kürzeren Rollen muß man keine neue Spannhülse anfertigen. Hier hat man schnell

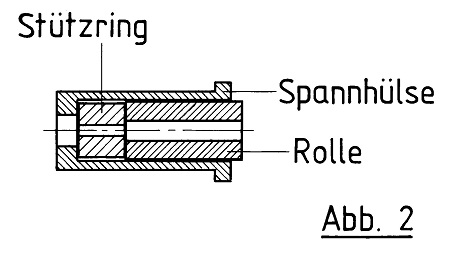

(vorher!) einen Stützring gedreht, dessen Außendurchmesser wenig kleiner als 6

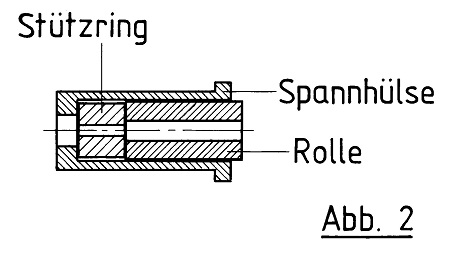

mm ist. Abb. 2

.

Die Sache ähnelt der eigentlichen Spannhülsen-Spannung, welche ich in (3,

Seite 104/105) für einen größeren Durchmesser beschrieben hatte. Bei einem nur

6-mm-Werkstück würde ich die Spannhülse vor dem Ausdrehen der Bohrung 6 mm längs

schlitzen. Nach dem Ausdrehen darf die Spannhülse in den Futterbacken nicht mehr

verdreht werden (Markierung einer Futterbacke und Körnerschlag auf den Rand der

Spannhülse). Die einseitig plangedrehten Rollen werden nacheinander in die

Spannhülse gesteckt und bei unveränderten und geklemmten Bettschlitten und

Obersupport an der zweiten Seite auf Länge plangedreht. Für das Plandrehen der

kürzeren Rollen muß man keine neue Spannhülse anfertigen. Hier hat man schnell

(vorher!) einen Stützring gedreht, dessen Außendurchmesser wenig kleiner als 6

mm ist. Abb. 2  verdeutlicht, wie das

aussieht, damit auch hier die Rolle für das Plandrehen etwa 1 mm aus der

Spannhülse herausragt. Selbstverständlich werden auch die Kanten der zweiten

Seite leicht entgratet. Nach der Fertigung der entsprechenden Abstandsstäbe aus

2-mm-Rundmessing, welche an beiden Enden M2-Gewinde erhalten, kann man das

Spanten-Gestell wie bei den Fotos 7

verdeutlicht, wie das

aussieht, damit auch hier die Rolle für das Plandrehen etwa 1 mm aus der

Spannhülse herausragt. Selbstverständlich werden auch die Kanten der zweiten

Seite leicht entgratet. Nach der Fertigung der entsprechenden Abstandsstäbe aus

2-mm-Rundmessing, welche an beiden Enden M2-Gewinde erhalten, kann man das

Spanten-Gestell wie bei den Fotos 7

und 8

und 8

zusammenschrauben. Besonders beim Foto 8 erkennt man schon mit bloßem Auge den

schönen Strak der Spant-Kurven. So muß das sein, wenn man einen verläßlichen

Spantenriß verwendet hat.

zusammenschrauben. Besonders beim Foto 8 erkennt man schon mit bloßem Auge den

schönen Strak der Spant-Kurven. So muß das sein, wenn man einen verläßlichen

Spantenriß verwendet hat.

Das Spanten-Gestell wird mit

Ms-Blech-Streifen 0,4 x 2,5 mm „beplankt“. U.U. kann man auch 3 mm breite

Streifen verwenden. Sehr viel breiter jedoch nicht, weil die Streifen nicht nur

der gewölbten Rumpfform entsprechend gebogen und auch verdreht, sondern in

geringerem Maße auch quer gebogen werden müssen. Das Quer-Biegen beginnt

bereits, wenn man den ersten Streifen oben an der Kante Seite-Deck anlötet. Die

Beschaffung von gleichmäßig breiten Blechstreifen kann verschieden erfolgen. Ich

selbst habe ohne langes Überlegen das Verfahren auf der Fräsmaschine angewendet,

welches ich in (4, S.

70 bis 72) beschrieben habe. Mit dem Unterschied, daß ich gleich mehrere Bleche

übereinander gelegt hatte. Wer einen „guten Draht“ zu einem Klempner hat, läßt

sich die Streifen auf einer Schlagschere schneiden. Die teuerste Möglichkeit

ist, die Streifen zu kaufen.

Und noch etwas müssen wir vor dem

Beginn des Beplankens tun. Damit die Streifen auch an Bug und Heck einen

richtigen „Auslauf“ finden, sollte man unbedingt Steven-Stücke, ebenfalls aus

0,4-mm-Ms-Blech gesägt und mit entsprechend großen Aussparungen für die

M2-Muttern versehen, an und zwischen die Spanten im Bug- und Heckbereich löten.

Darüber hinaus ist ein weiteres Kielstück keinesfalls nötig! Foto 9

zeigt den Beginn der Beplankung an der Backbordseite. Wie erwähnt, beginnt man

mit der ersten Leiste oben an der Kante Seite-Deck. Gelötet habe ich mit einem

700-Watt-Lötkolben mit sehr massiver Lötkolben-Spitze (das Kupferstück). Es hat

einen Durchmesser von 16 mm bei einer Länge von über 100 mm. Die Spitze ist

schrägstehend, wie ein Meißel, gefeilt (in Wirklichkeit gefräst). Nur in einer

solchen Spitze ist so viel Hitze „gespeichert“, damit man problemlos diese

Arbeiten machen kann. Mit der Länge der Spitze kann man deren Temperatur so

bestimmen, daß das Lötzinn an der "Schneide" nicht verbrennt. Wenn sich ständig

ein schwarzer, nicht hitzeleitender (!) Belag auf dem anhaftenden Lötzinn

bildet, so ist die Spitze zu kurz. Nur scheinbare Abhilfe erreicht man durch den

Anschluß des Lötkolbens an einen Regel-Transformator. Wenn ich wegen zu kurzer

Lötkolben-Spitze gezwungen bin, die Spannung herunter zu regeln, „verschenke“

ich nur Heizleistung, ein Denkfehler.

zeigt den Beginn der Beplankung an der Backbordseite. Wie erwähnt, beginnt man

mit der ersten Leiste oben an der Kante Seite-Deck. Gelötet habe ich mit einem

700-Watt-Lötkolben mit sehr massiver Lötkolben-Spitze (das Kupferstück). Es hat

einen Durchmesser von 16 mm bei einer Länge von über 100 mm. Die Spitze ist

schrägstehend, wie ein Meißel, gefeilt (in Wirklichkeit gefräst). Nur in einer

solchen Spitze ist so viel Hitze „gespeichert“, damit man problemlos diese

Arbeiten machen kann. Mit der Länge der Spitze kann man deren Temperatur so

bestimmen, daß das Lötzinn an der "Schneide" nicht verbrennt. Wenn sich ständig

ein schwarzer, nicht hitzeleitender (!) Belag auf dem anhaftenden Lötzinn

bildet, so ist die Spitze zu kurz. Nur scheinbare Abhilfe erreicht man durch den

Anschluß des Lötkolbens an einen Regel-Transformator. Wenn ich wegen zu kurzer

Lötkolben-Spitze gezwungen bin, die Spannung herunter zu regeln, „verschenke“

ich nur Heizleistung, ein Denkfehler.

Beim Beplanken eines normalen

Spanten-Gestells mit Holzleisten übernimmt die Elastizität dieses Naturmaterials

das schöne, strakende Formen an die Spant-Kanten. Blech tut das nur

eingeschränkt. Den Blechstreifen muß man vor dem Anlöten in etwa schon der

gewölbten Rumpfform anpassen. Besonders das erste Stück vom Steven bis über die

nächsten zwei Spanten hinweg. Wie beim Holzbeplanken auch, läßt man den Streifen

am anderen Bootsende einige mm über den Steven hinausragen. Die geplante

Lötstelle wird mit Lötsäure (Lötwasser aus dem Baumarkt) mit dem kleinen Pinsel

benetzt und gelötet. Auch an der Stelle eine kleine Warnung: Verwenden Sie

nie einen der kleinen Propangas-Brenner für das Löten. Die kleine Flamme

bringt zu viel Hitze auf eine zu große Fläche und alles fällt u.U. wieder

auseinander. Wir brauchen tatsächlich die „punktgenaue“ und „schnelle“ Hitze

einer sehr massiven Lötkolben-Spitze.

Ich sprach oben vom Quer-Biegen

der Blechstreifen. Schon beim Anfügen des ersten Streifens kann man dabei schön

den oberen Kanten der Spanten folgen. Der zweite (und die folgenden)

Blechstreifen wird, etwas vorgebogen und zuerst nur kurz am Steven „geheftet“.

Dann wölbt man ihn in beiden Richtungen in einem möglichst langen Bereich an die

Spanten heran und hält ihn so fest. Dabei achtet man darauf, daß er eine gute

Anlage an den vorherigen Streifen hat und zudem flach an den Kanten der Spanten

anliegt. In dem Zustand kann ich ihn, ebenfalls mit Lötwasser angefeuchtet,

anlöten. Es darf bei diesen Lötungen immer reichlich Lötzinn an der Kolbenspitze

sein. Das Foto 9 zeigt die reichliche „Versorgung“ mit Lötzinn und daß ich alle

Streifen am Bug weit überstehen ließ. Die Lötverbindung zu den Spanten erfolgt

von selbst, denn das flüssige Lötzinn hat eine gute „Kriechfähigkeit“. Das Foto

zeigt auch, daß die jeweils obere Kante vollkommen frei von Lötzinn bleibt,

damit der nächste Streifen gut angefügt werden kann. Beim Anfügen der

Blechstreifen werden diese mehr oder weniger in beiden Richtungen gebogen aber

auch verdreht.

Für das Schließen der Beplankung

oben im „Kielbereich“ wird es nötig sein, Blechstreifen langgestreckt zu

spitzen. Das Problem gibt es aber beim Beplanken mit Holzleisten auch. Die

überstehenden Streifenenden an den Steven werden mit wenigen Zehntel-mm

Überstand abgeschnitten. Das habe ich mit den bekannten kleinen rotierenden

Trennscheiben gemacht. Dann feilt man die Steven noch schön scharf. Die

Abstandsrollen bei den Aufstellfüßen werden nicht mehr benötigt und man kann sie

nun schon entfernen. Mit reichlich Spiritus (fließendes Wasser geht auch) wird

die noch anhaftende Lötsäure innen und außen gut abgewaschen. Alles über das

richtige Weich-Löten lesen Sie bei (2,

S. 101 bis 103). Danach habe ich den kleinen Rumpf mit einer Holzraspel grob

befeilt. Man sollte möglichst naß mit Spiritus feilen. So setzen sich die

Feilen-Zähne nicht zu schnell mit Zinn zu, so meine Erfahrung. Foto 10

zeigt diesen Zustand. Bei einem großen, gelöteten Modellrumpf kann man später

fast alle Spanten (es wären dann ja „Rahmenspanten“) aus dem Rumpf

herausbrechen, so gut hält ja eine Weichlötung auch nicht.

zeigt diesen Zustand. Bei einem großen, gelöteten Modellrumpf kann man später

fast alle Spanten (es wären dann ja „Rahmenspanten“) aus dem Rumpf

herausbrechen, so gut hält ja eine Weichlötung auch nicht.

Jetzt ist es an der Zeit, die

Aufstellfüße zu entfernen. Das habe ich ebenfalls mit einer kleinen Trennscheibe

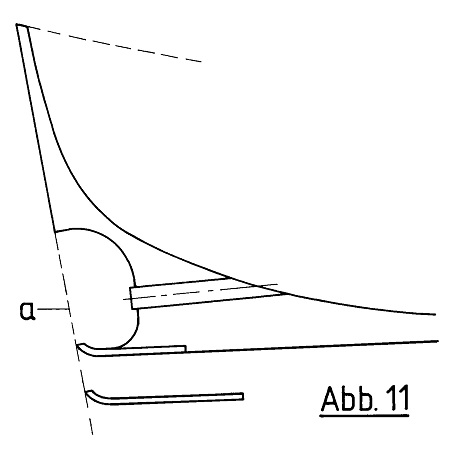

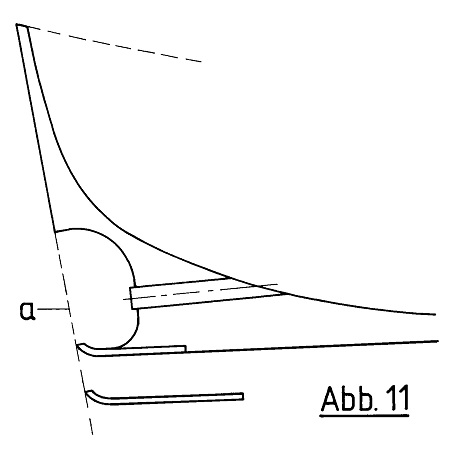

gemacht. Beim Foto 11

kann man sehen, daß man dabei etwas unter die gerade „Deckslinie“ geht, damit

das später aufzulötende „Deck“ tatsächlich nur an den Kanten Seite-Deck

aufliegt. Zur Abnahme der Deckskontur habe ich das Boot mit dem Papier auf ein

Stück Schaumstoff gedrückt und die Kontur mit einem spitzen Bleistift

abgezeichnet. Wenn der Stift nicht allzu spitz ist, entsteht dabei von selbst

etwas Übermaß. Eigentlich sollten bei genauer Arbeit beide Rumpfhälften

symmetrisch sein. Dennoch ist es angebracht für später in geeigneter Weise links

und rechts und bei dem spitzgatten Boot auch vorn zu kennzeichnen, damit das

„Deck“ nicht seitenverkehrt aufgelötet wird. Einige Erklärungen zum Foto 11: Die

noch leicht überstehenden Deckskanten werden mit einer Schlichtfeile

scharfkantig zur Bordwand gefeilt. Das „Deck“ hat drei große Öffnungen und an

Bug und Heck zusätzlich zwei kleine Bohrungen. Beides ist nötig, damit der

Innenraum gründlich mit Spiritus gespült werden kann. Tut man das nicht, so

werden geringste Säurereste das Material über die Jahre regelrecht „auffressen“.

Das ist besonders bei „echten“ Modellteilen von Bedeutung; das Ur-Modell wird ja

eigentlich später nicht mehr benötigt. Auf die Drittelgrenzen habe ich zwei

kurze 5-mm-Ms-Bolzen gelötet. Diese werden für das nun folgende stabile

Einspannen in einem Schraubstock benötigt.

kann man sehen, daß man dabei etwas unter die gerade „Deckslinie“ geht, damit

das später aufzulötende „Deck“ tatsächlich nur an den Kanten Seite-Deck

aufliegt. Zur Abnahme der Deckskontur habe ich das Boot mit dem Papier auf ein

Stück Schaumstoff gedrückt und die Kontur mit einem spitzen Bleistift

abgezeichnet. Wenn der Stift nicht allzu spitz ist, entsteht dabei von selbst

etwas Übermaß. Eigentlich sollten bei genauer Arbeit beide Rumpfhälften

symmetrisch sein. Dennoch ist es angebracht für später in geeigneter Weise links

und rechts und bei dem spitzgatten Boot auch vorn zu kennzeichnen, damit das

„Deck“ nicht seitenverkehrt aufgelötet wird. Einige Erklärungen zum Foto 11: Die

noch leicht überstehenden Deckskanten werden mit einer Schlichtfeile

scharfkantig zur Bordwand gefeilt. Das „Deck“ hat drei große Öffnungen und an

Bug und Heck zusätzlich zwei kleine Bohrungen. Beides ist nötig, damit der

Innenraum gründlich mit Spiritus gespült werden kann. Tut man das nicht, so

werden geringste Säurereste das Material über die Jahre regelrecht „auffressen“.

Das ist besonders bei „echten“ Modellteilen von Bedeutung; das Ur-Modell wird ja

eigentlich später nicht mehr benötigt. Auf die Drittelgrenzen habe ich zwei

kurze 5-mm-Ms-Bolzen gelötet. Diese werden für das nun folgende stabile

Einspannen in einem Schraubstock benötigt.

Im Schraubstock gespannt kann der

Bootskörper nun kieloben erst grob befeilt, relativ dünn gespachtelt und mit

einer möglichst langen Schmirgelfeile (ein 10x10-mm-Holzstab wird mit einem

Streifen Schmirgelleinen beklebt) zu einer strakenden Form bearbeitet werden.

Dabei werden die gleichen Regeln beachtet, als würde ein großer Modellrumpf

gebaut (1, S. 80 bis

86). Weil bei diesem kleinen Bootsrumpf wirklich nur kleinste Unebenheiten

ausgeglichen werden müssen, verwende ich keinen Spachtel, der aufgestrichen

werden muß, sondern nur Spritzspachtel oder auch nur den sog. „Filler“ aus der

Spraydose. Die Fotos 12

und 13

und 13

zeigen, daß beim Schleifen stellenweise die Spachtelmasse bis auf das blanke

Messing abgeschliffen wird. Die entstehende Oberfläche muß nicht extrem glatt

sein. Wichtiger ist ein guter Strak und daß vor allem die beiden Kanten

Seite-Deck recht scharfkantig entstehen.

zeigen, daß beim Schleifen stellenweise die Spachtelmasse bis auf das blanke

Messing abgeschliffen wird. Die entstehende Oberfläche muß nicht extrem glatt

sein. Wichtiger ist ein guter Strak und daß vor allem die beiden Kanten

Seite-Deck recht scharfkantig entstehen.

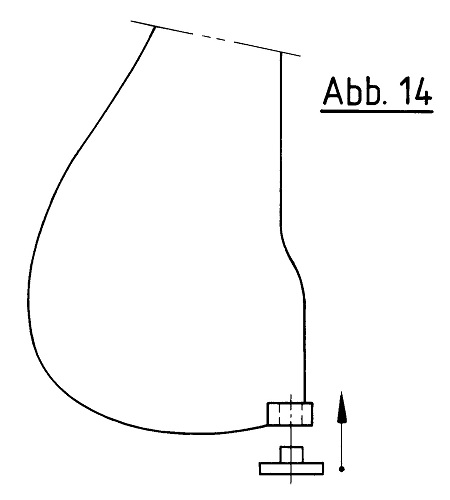

Jetzt kann die Rumpfschale durch

Laminieren hergestellt werden. Bei einem größeren Boot kann man echt mit

Glasgewebe in Köper-Bindung laminieren; eventuell nur eine einzige Lage. Oder

man verwendet geeigneten Stoff. Wie auch immer, Doppelungen sollten, wie auch

Falten vermieden werden, weil man die mühselig egalisieren müßte. Ich verwende

elastische Stoffe. Am besten ist der Stoff von elastischen Gummistrümpfen oder

elastischen Binden geeignet (Sanitätshaus). Das Ur-Modell, auch das „Deck“,

erhält einen nicht zu dünnen Überzug von Trennmittel (am besten aufspritzen).

Darauf folgt ein erster Anstrich mit Gießharz oder besser mit 2-K-Lack, den man

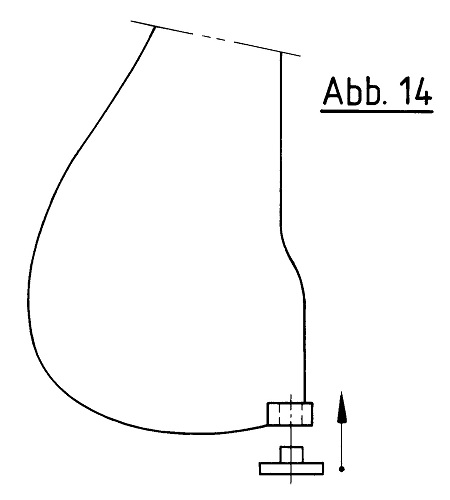

erst aushärten läßt. Beim Foto 14

ist der Gummistrumpf faltenlos über das Modell gezogen, mit wenigen genähten

Fäden so gehalten und hat bereits die Tränkung mit Gießharz und eine

Übersprühung mit weißem Spritzspachtel. Auch über die Kante Seite-Deck wird das

Material mit Harz getränkt.

ist der Gummistrumpf faltenlos über das Modell gezogen, mit wenigen genähten

Fäden so gehalten und hat bereits die Tränkung mit Gießharz und eine

Übersprühung mit weißem Spritzspachtel. Auch über die Kante Seite-Deck wird das

Material mit Harz getränkt.

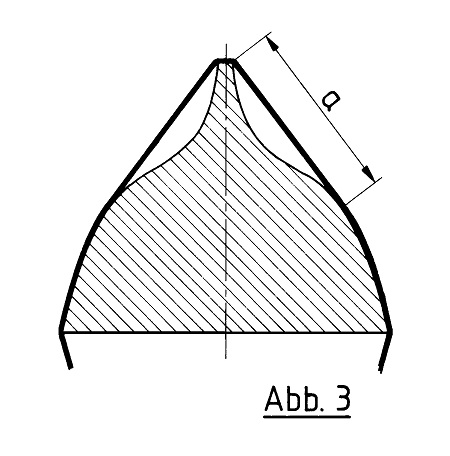

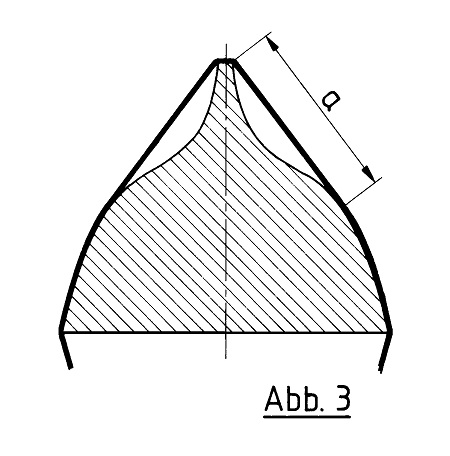

Es versteht sich von selbst, daß

man mit dieser Überzug-Methode nur konvexe, also eine an allen Stellen nach

außen gewölbte Rumpfform überlaminieren kann. Bei konkaven

Außenhautbereichen, wie das häufig auch bei Beibooten beim Übergang zum Totholz

zu sehen ist, würde der Stoff diese Stelle nur in gerader Linie überspannen (a

in Abb. 3)  . Deshalb muß man die

betreffende Spant-Form so ändern, daß nur eine konvexe Kurve vorhanden ist (Abb.

4)

. Deshalb muß man die

betreffende Spant-Form so ändern, daß nur eine konvexe Kurve vorhanden ist (Abb.

4)  . Später wird

ohnehin außen an die Rumpfschale der Außenkiel angeklebt. Der konkave Übergang

würde dann ausgespachtelt (Abb. 5)

. Später wird

ohnehin außen an die Rumpfschale der Außenkiel angeklebt. Der konkave Übergang

würde dann ausgespachtelt (Abb. 5)

.

.

Nach dem Aushärten wird die

Rumpfschale noch auf dem Ur-Modell mehrmals gespachtelt und geschliffen. Weil

eigentlich nur die Struktur vom Gewebe des Stoffes zu glätten ist, kann das sehr

sparsam mit Spritzspachtel ausgeführt werden. Für eine bessere Einschätzung des

Arbeitsergebnisses habe ich beim Spritzspachtel unterschiedliche Farben benutzt.

Wenn man mit der Oberfläche zufrieden ist, kann die Rumpfschale vom Ur-Modell

getrennt werden. Das ist wegen der sehr dünnen Wandstärke nicht ganz einfach.

Zuerst wird die Fadenbindung und der unnötige Stoff bis nahe Seite-Deck mit

einem kleinen Seitenschneider abgeschnitten. Danach habe ich mit einer gröberen

Feile fast flach aufliegend auf dem „Deck“ den Überstand bündig gefeilt. Dabei

achtet man darauf, daß nicht in das Messing gefeilt wird. Mit einer Messerspitze

oder ähnlichem wird an einer Stelle die Rumpfschale vorsichtig vom Ur-Modell

gelöst. Nun kann man mit einem Blechstreifen – ich habe ihn beim Foto 15

mit fotografiert – Stück für Stück tiefer in die Rumpfschale einstechen und

somit immer größere Bereiche vom Ur-Modell lösen. Damit weder die Innenseite der

Rumpfschale noch die Außenflächen des Ur-Modells beschädigt werden, muß man das

eine Ende des Blechstreifens allseitig gut runden. Es kommt dann der Moment, an

dem die Haftkraft so gering ist, daß man die ganze Schale abziehen kann.

mit fotografiert – Stück für Stück tiefer in die Rumpfschale einstechen und

somit immer größere Bereiche vom Ur-Modell lösen. Damit weder die Innenseite der

Rumpfschale noch die Außenflächen des Ur-Modells beschädigt werden, muß man das

eine Ende des Blechstreifens allseitig gut runden. Es kommt dann der Moment, an

dem die Haftkraft so gering ist, daß man die ganze Schale abziehen kann.

Als erstes wundert man sich über

die Unstabilität der Schale und über ihr geringes Gewicht. Man könnte die Schale

zwischen zwei Fingern einfach zusammendrücken, wir tun es aber nicht. Diese

Unstabilität ist auch der Grund dafür, daß man für den späteren Innenausbau

unbedingt eine Außenhalteform bauen muß. Doch vorerst müssen beide Steven und

der Kiel und die Verdickung am Totholz für die Propellerwelle angebaut werden.

Dazu wird die Rumpfschale wieder auf das Ur-Modell gesteckt und dieses im

Schraubstock gehalten. Mit zurechtgeschnittenen Papierschablonen wird die

Negativ-Kontur vom Vor- und Achtersteven getrennt ermittelt. Ich prüfe dabei oft

im Lichtspalt-Verfahren, ob die Form stimmt. U.U. muß ich mehrere Schablonen

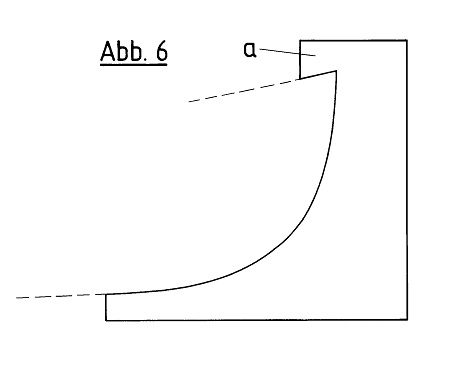

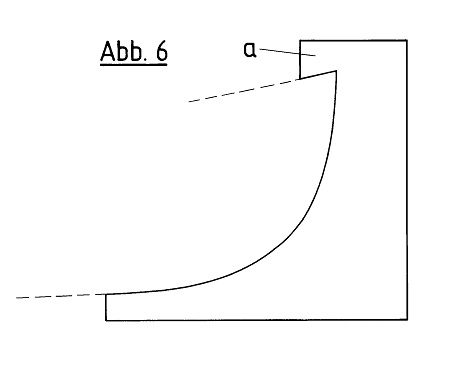

zurechtschneiden und überlappend zusammenkleben. Abb. 6

zeigt die Schablone für den Vorsteven.

Damit die Schablone beim Anpassen nicht ständig nach oben oder unten verrutscht,

erhält sie eine Nase (a). Erst wenn ich mit dem Ergebnis ganz zufrieden bin,

übertrage ich die Kurve auf ein Stück 1-mm-Polystyrol und schneide diese Kurve

vorsichtig und möglichst „auf dem Strich“ mit der Laubsäge aus. Es gibt einen

Trick, wie man eine schwierige Kurvenschablone aus einzelnen Teilstücken, deren

Bögen sich unkomplizierter zurechtschneiden lassen, zusammenkleben kann. Die

Abb. 7

zeigt die Schablone für den Vorsteven.

Damit die Schablone beim Anpassen nicht ständig nach oben oder unten verrutscht,

erhält sie eine Nase (a). Erst wenn ich mit dem Ergebnis ganz zufrieden bin,

übertrage ich die Kurve auf ein Stück 1-mm-Polystyrol und schneide diese Kurve

vorsichtig und möglichst „auf dem Strich“ mit der Laubsäge aus. Es gibt einen

Trick, wie man eine schwierige Kurvenschablone aus einzelnen Teilstücken, deren

Bögen sich unkomplizierter zurechtschneiden lassen, zusammenkleben kann. Die

Abb. 7  zeigt das.

zeigt das.

Der vorn vorstehende Teil des

Vorstevens ist von oben bis weit unter die Wasserlinie parallel. Man kann also

die Breite getrost mit dem Anreißmeßschieber anreißen. Erst der Übergang zum

abfallenden Außenkiel wird nach Plan allmählich breiter (Abb. 8)

. Die gestrichelte

Linie in Abb. 8 wird als nächstes ausgesägt und vorsichtig mit einer längs

angelegten Feile geglättet. Für den Fall, daß die Formabnahme mit der Schablone

doch nicht ganz exakt war, ist dieser schmale Plastestreifen soweit elastisch,

daß man ihn sauber an die Rumpfschale anfügen kann. Das macht man mit

2-K-Kleber, am besten mit „UHU plus sofortfest“, denn dieser Kleber „zieht“

schon nach zwei Minuten an und soll nach fünf Minuten fest sein. Aus beiden

Tuben gebe ich zwei gleich große, möglichst kleine Tropfen in die mitgelieferte

Anrührschale. Diese Menge ist für derartige Verklebungen schon 100mal zu viel,

denn für das Ankleben des zweiten Teils müssen wir schon wieder zwei Tropfen

„verbrauchen“! Doch was soll´s. Mit einem kleinen Schraubenzieher verrühre ich

die beiden Tropfen gründlich. Dabei steht die Anrührschale etwas schräg, vor

allem bei größeren Mengen oder wenn ich Kleber mit einer „längeren Topfzeit“

anrühre. Dann nämlich läuft der Kleber in der unteren Ecke zusammen.

. Die gestrichelte

Linie in Abb. 8 wird als nächstes ausgesägt und vorsichtig mit einer längs

angelegten Feile geglättet. Für den Fall, daß die Formabnahme mit der Schablone

doch nicht ganz exakt war, ist dieser schmale Plastestreifen soweit elastisch,

daß man ihn sauber an die Rumpfschale anfügen kann. Das macht man mit

2-K-Kleber, am besten mit „UHU plus sofortfest“, denn dieser Kleber „zieht“

schon nach zwei Minuten an und soll nach fünf Minuten fest sein. Aus beiden

Tuben gebe ich zwei gleich große, möglichst kleine Tropfen in die mitgelieferte

Anrührschale. Diese Menge ist für derartige Verklebungen schon 100mal zu viel,

denn für das Ankleben des zweiten Teils müssen wir schon wieder zwei Tropfen

„verbrauchen“! Doch was soll´s. Mit einem kleinen Schraubenzieher verrühre ich

die beiden Tropfen gründlich. Dabei steht die Anrührschale etwas schräg, vor

allem bei größeren Mengen oder wenn ich Kleber mit einer „längeren Topfzeit“

anrühre. Dann nämlich läuft der Kleber in der unteren Ecke zusammen.

Mit einem 0,4-mm-Draht gebe ich

vom fertigen „sofortfest“ winzigste Tropfen an die Kante des gewölbten

Plastestreifens und halte das Teil an die Rumpfschale. Das macht man alles mit

einer Kopf-Lupe und hält das Teil natürlich mit einer Pinzette. Dann nimmt man

es wieder ab und wartet reichlich eine Minute. An Stellen, bei denen sichtbar zu

viel Kleber sitzt, kann man den nun noch entfernen oder auch in Bereiche

verstreichen, an denen noch kein Kleber ist. Oder man wischt an einem der Teile

den Kleber ganz weg. Danach wird das Steventeil wieder angefügt und man kann es

noch ausrichten. Nach einer weiteren Minute sollte der Kleber soweit „angezogen“

haben, daß man die Pinzette (oder die Spitze der Reißnadel) wegnehmen kann.

In gleicher Weise wird als

nächstes der etwas längere Achtersteven mit dem Totholz angebaut. Und als

drittes Teil das in seiner Länge genau angepaßte Mittelstück vom Kiel. Versuchen

Sie nicht, das alles als ein Bauteil zu machen. Es klappt nicht, jedenfalls

nicht so genau, wie es sein soll. Besonderes Augenmerk ist auf die beiden

Stoßstellen zu legen. Den Übergang soll man später nicht sehen. Deshalb ist es

kein Fehler, wenn man das mittlere Kielstück wenige Zehntel-mm breiter macht und

später nach dem Ankleben die Kontur zu Vor- und Achtersteven als „eine Linie“

überschleift. Die sparsamen Klebungen mit dem 2-K-Keber genügen nicht. Vor allem

sieht man selbstverständlich noch Spalten. Diese fülle ich mit Tropfen von

Sekundenkleber aus. Dabei liegt die Rumpfschale auf der Seite. Über den

sachgemäßen Umgang mit Sekundenkleber habe ich in (1,

S. 93/94) bereits geschrieben!

Das Totholz hat für das eingebaute

Rohr der Propellerwelle (Steven-Rohr), wie oft in solchen Fällen, eine

beidseitige Verdickung. Ich habe zuerst den Achtersteven einschließlich Totholz

als ein Teil als Schablone von der Rumpfschale abgenommen und die Lage des

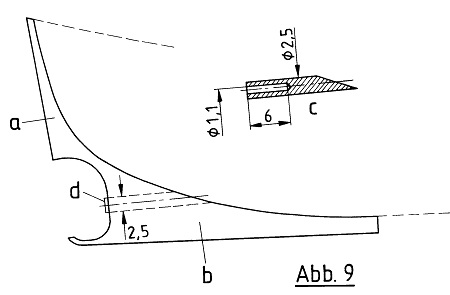

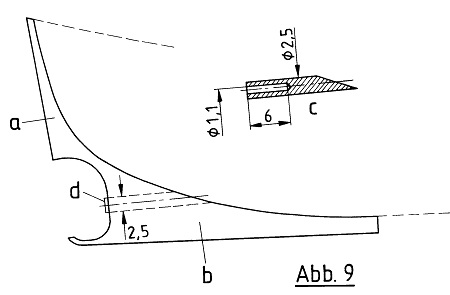

Steven-Rohrs (gestrichelt in Abb. 9)  eingezeichnet. Aus 1-mm-Polystyrol ausgesägt habe ich dann ein Oberteil (a) und

ein Unterteil (b). Das Steven-Rohr (c) selbst ist nur ein vorn entsprechend

schräg abgeschnittenes Drehteil mit einer 1,1-mm-Bohrung am anderen Ende. Nach

dem Einbau muß es hinten etwa 0,5 bis 1 mm überstehen (d). Den Überstand

bestimmt man mit der Lage der Schrägung am vorderen Ende. Ich habe zuerst das

Oberteil (a) an der Rumpfschale befestigt und dann das noch überlange

Steven-Rohr soweit schräg gekürzt, bis der gewünschte Überstand erreicht war.

Dann konnte ich das Rohrstück ankleben und anschließend das Unterteil (b)

ebenfalls befestigen.

eingezeichnet. Aus 1-mm-Polystyrol ausgesägt habe ich dann ein Oberteil (a) und

ein Unterteil (b). Das Steven-Rohr (c) selbst ist nur ein vorn entsprechend

schräg abgeschnittenes Drehteil mit einer 1,1-mm-Bohrung am anderen Ende. Nach

dem Einbau muß es hinten etwa 0,5 bis 1 mm überstehen (d). Den Überstand

bestimmt man mit der Lage der Schrägung am vorderen Ende. Ich habe zuerst das

Oberteil (a) an der Rumpfschale befestigt und dann das noch überlange

Steven-Rohr soweit schräg gekürzt, bis der gewünschte Überstand erreicht war.

Dann konnte ich das Rohrstück ankleben und anschließend das Unterteil (b)

ebenfalls befestigen.

In Abb. 10

habe ich den

Querschnitt beim Steven-Rohr maßstäblich aber übergroß dargestellt. Geschwärzt

sind die gerundeten Ausfüllungen mit Sekundenkleber dargestellt.

habe ich den

Querschnitt beim Steven-Rohr maßstäblich aber übergroß dargestellt. Geschwärzt

sind die gerundeten Ausfüllungen mit Sekundenkleber dargestellt.

Ursprünglich hatte das Unterteil

(b in Abb. 9) hinten die kleine Ruderhacke. Sie ist mir jedoch bei aller

Sorgfalt später doch abgebrochen. Daher war ich gezwungen, aus einem

Ms-Blech-Streifen 0,4 x 1mm eine neue Ruderhacke zu biegen und diese in eine

nachträglich eingearbeitete Stufe zu kleben (Abb. 11)

. Die Ruderhacke war zuerst nach vorn

länger als nötig. Diese Länge wurde vorsichtig stückweise so gekürzt, daß

Hinter-Kante Achtersteven und hinteres Ende der Ruderhacke eine Gerade bilden

(a). Für die Herstellung der beiden Propeller (ich baue zwei Boote!) von nur 9

mm Durchmesser habe ich den Ehrgeiz entwickelt, sie ebenfalls aus dem Ganzen zu

fräsen. Das (Wendelfräs-)Verfahren habe ich u.a. bei (4)

ausführlich beschrieben, jedoch bisher nur für größere Modellpropeller

angewendet. Die etwas unklaren Fotos 16

. Die Ruderhacke war zuerst nach vorn

länger als nötig. Diese Länge wurde vorsichtig stückweise so gekürzt, daß

Hinter-Kante Achtersteven und hinteres Ende der Ruderhacke eine Gerade bilden

(a). Für die Herstellung der beiden Propeller (ich baue zwei Boote!) von nur 9

mm Durchmesser habe ich den Ehrgeiz entwickelt, sie ebenfalls aus dem Ganzen zu

fräsen. Das (Wendelfräs-)Verfahren habe ich u.a. bei (4)

ausführlich beschrieben, jedoch bisher nur für größere Modellpropeller

angewendet. Die etwas unklaren Fotos 16  und 17

und 17  zeigen die Propeller. Hier wurden

die drei Flunken jeweils zuerst gefräst und erst danach der dünne Schaft von nur

Ø 1 mm angestochen. Erst wenn das gesamte Boot lackiert ist, werden die

Propeller noch einmal auf Hochglanz geschwabbelt, mit farblosem Lack gestrichen

und in das Steven-Rohr geklebt.

zeigen die Propeller. Hier wurden

die drei Flunken jeweils zuerst gefräst und erst danach der dünne Schaft von nur

Ø 1 mm angestochen. Erst wenn das gesamte Boot lackiert ist, werden die

Propeller noch einmal auf Hochglanz geschwabbelt, mit farblosem Lack gestrichen

und in das Steven-Rohr geklebt.

Die Rumpfschale mit Außenkiel ist

fertig. Als nächstes, vor Beginn des Innenausbaus, mußte ich die Lage für die

„eingebogenen Spanten“ einzeichnen. Dazu bekamen die beiden Rumpfschalen einen

Innenanstrich mit hellem Mattlack. Ohne eine Vorrichtung kann man die Linien für

die Spant-Entfernungen nicht genau einzeichnen. Ich habe mir auf einem

Grundbrett zwei einfache Ständer aus Messing-Winkeln montiert, an welche die

Boote mit der Wasserlinie (!) senkrecht stehend und in gleicher Höhe mit dem

Außenkiel festgeklemmt werden konnten (Foto 18)

.

(Ich habe hinter dem Wort Wasserlinie ein Achtungszeichen gesetzt, weil die

Spanten in der Regel senkrecht zur Wasserlinie und nicht zum Kiel stehen

sollten.) Ein höhenverstellbarer Ständer für zwei Sperrholz-Schablonen war

ebenfalls aus einer Alu-Scheibe und einigen Drehteilen schnell angefertigt. Die

Schablonen haben zu Beginn, wie auf dem Foto zu sehen, knapp die Kontur vom

Hauptspant an der breitesten Stelle der Rumpfschale. Sie werden an einer Fläche

am waagerechten Teil des Ständers angeschraubt und waagerecht ausgerichtet. So

kann man die Schablone in die Rumpfschale hineinragen lassen.

.

(Ich habe hinter dem Wort Wasserlinie ein Achtungszeichen gesetzt, weil die

Spanten in der Regel senkrecht zur Wasserlinie und nicht zum Kiel stehen

sollten.) Ein höhenverstellbarer Ständer für zwei Sperrholz-Schablonen war

ebenfalls aus einer Alu-Scheibe und einigen Drehteilen schnell angefertigt. Die

Schablonen haben zu Beginn, wie auf dem Foto zu sehen, knapp die Kontur vom

Hauptspant an der breitesten Stelle der Rumpfschale. Sie werden an einer Fläche

am waagerechten Teil des Ständers angeschraubt und waagerecht ausgerichtet. So

kann man die Schablone in die Rumpfschale hineinragen lassen.

Aus dem (guten?) Modellplan

ermittelt man nun den Spanten-Abstand. Am genauesten geht das, wenn man zehn

Abstände mißt und diese Strecke durch 10 teilt. In meinem Fall war der

Spanten-Abstand exakt 4 mm (= 200 mm beim Original). Ebenso wird nun aus dem

Plan die „Höhenlage“ für den Hauptspant ermittelt und die Sperrholz-Scheibe in

dieser Höhe am Ständer eingestellt. Mit einem spitzen Bleistift wird diese (Höhen-)Linie

innen bei beiden Rumpfschalen eingezeichnet (Foto 19)

.

Gleichzeitig wird mit dem Tiefenmaß vom Meßschieber für diesen Zustand die Höhe

(a) in Foto 18 gemessen. (Diesen Meßschieberwert merkt man sich für das spätere

Arbeiten nach oben.) Am Meßschieber wird dieses Maß um 4 mm vergrößert und die

Höhenlage der Schablone nun so eingestellt und wieder geklemmt. Die beiden

nächsten Spanten-Linien, jetzt 4 mm tiefer, können in die Rumpfschalen

gezeichnet werden, usw. Im Bereich der größten Breiten vom Rumpf kann man so

einige Spanten-Linien nacheinander zeichnen, ohne an der Schablone etwas zu

ändern, zumal die Rumpfschale ja recht elastisch ist. Je weiter man sich dem

hinteren Bootsende nähert, umso mehr muß man die Kontur der Schablone zu einem

spitzen Dreieck hin verändern. Dazu schraubt man sie ab. Nach oben (vorn) wird

ebenso gearbeitet – mit der zweiten vorbereiteten Schablone.

.

Gleichzeitig wird mit dem Tiefenmaß vom Meßschieber für diesen Zustand die Höhe

(a) in Foto 18 gemessen. (Diesen Meßschieberwert merkt man sich für das spätere

Arbeiten nach oben.) Am Meßschieber wird dieses Maß um 4 mm vergrößert und die

Höhenlage der Schablone nun so eingestellt und wieder geklemmt. Die beiden

nächsten Spanten-Linien, jetzt 4 mm tiefer, können in die Rumpfschalen

gezeichnet werden, usw. Im Bereich der größten Breiten vom Rumpf kann man so

einige Spanten-Linien nacheinander zeichnen, ohne an der Schablone etwas zu

ändern, zumal die Rumpfschale ja recht elastisch ist. Je weiter man sich dem

hinteren Bootsende nähert, umso mehr muß man die Kontur der Schablone zu einem

spitzen Dreieck hin verändern. Dazu schraubt man sie ab. Nach oben (vorn) wird

ebenso gearbeitet – mit der zweiten vorbereiteten Schablone.

Jetzt wird die bereits erwähnte

Außenhalteform gebaut. Ohne diese wäre der Ausbau nicht möglich. Die Bordwände

würden sich unkontrolliert verbiegen. Foto 20

zeigt die Form, welche ich aus Polystyrol-Platten gebaut habe. Die

Vorausrichtung ist mit einem Pfeil angegeben. Die Grundplatte (1) steht, dem

Kielfall entsprechend, vorn etwas angehoben (es wird quer eine Leiste

untergeklebt). In der Mitte dieser Platte werden zwei Leisten (2) im Abstand der

Breite das Außenkiels parallel aufgeklebt (alles mit Polystyrol-Kleber „Contacta

PROFESSIONAL“ von Revell). Von einer (!) Seite des Ur-Modells wird der

Decksumriß abgenommen (die Vorausrichtung markiert!) und auf ein gefaltetes

Papier übertragen. Dieser Umriß wird ausgeschnitten, sodaß wir eine exakt

symmetrische Figur erhalten. Das Blatt sieht dann schon fast so aus, wie die

Halteplatte (3). Am Bug und Heck werden, ebenfalls noch im gefalteten Zustand,

die Freiräume (4) für Vor- und Achtersteven eingeschnitten. Diese Form wird auf

eine Polystyrol-Platte übertragen und vor allem innen sorgfältig und genau

ausgeschnitten. Die Abstände für die Stützplatten (5) habe ich nahezu

willkürlich gewählt. Dagegen müssen die zugehörigen Höhen dieser Platten an den

entsprechenden Stellen genau aus dem Plan heraus gemessen werden (Maße von der

Kielsohle bis Seite-Deck minus 2 mm minus Dicke der Halteplatte). Die

Stützplatten werden an den vorher bestimmten Stellen auf die Grundplatte

geklebt. Danach kann man das Boot mit der Halteplatte (3) mit dem Kiel in die

Leisten (2) stellen und die (3) gegen alle (5) kleben. Bei dieser Aktion liegt

in der Bootsmitte quer eine Leiste auf, mit der man die gerade Lage des Bootes

in der Außenhalteform überprüfen kann. Der Kiel soll selbstverständlich nicht zu

stramm zwischen die beiden Leisten passen, damit man das Boot stets leicht

herausnehmen kann.

zeigt die Form, welche ich aus Polystyrol-Platten gebaut habe. Die

Vorausrichtung ist mit einem Pfeil angegeben. Die Grundplatte (1) steht, dem

Kielfall entsprechend, vorn etwas angehoben (es wird quer eine Leiste

untergeklebt). In der Mitte dieser Platte werden zwei Leisten (2) im Abstand der

Breite das Außenkiels parallel aufgeklebt (alles mit Polystyrol-Kleber „Contacta

PROFESSIONAL“ von Revell). Von einer (!) Seite des Ur-Modells wird der

Decksumriß abgenommen (die Vorausrichtung markiert!) und auf ein gefaltetes

Papier übertragen. Dieser Umriß wird ausgeschnitten, sodaß wir eine exakt

symmetrische Figur erhalten. Das Blatt sieht dann schon fast so aus, wie die

Halteplatte (3). Am Bug und Heck werden, ebenfalls noch im gefalteten Zustand,

die Freiräume (4) für Vor- und Achtersteven eingeschnitten. Diese Form wird auf

eine Polystyrol-Platte übertragen und vor allem innen sorgfältig und genau

ausgeschnitten. Die Abstände für die Stützplatten (5) habe ich nahezu

willkürlich gewählt. Dagegen müssen die zugehörigen Höhen dieser Platten an den

entsprechenden Stellen genau aus dem Plan heraus gemessen werden (Maße von der

Kielsohle bis Seite-Deck minus 2 mm minus Dicke der Halteplatte). Die

Stützplatten werden an den vorher bestimmten Stellen auf die Grundplatte

geklebt. Danach kann man das Boot mit der Halteplatte (3) mit dem Kiel in die

Leisten (2) stellen und die (3) gegen alle (5) kleben. Bei dieser Aktion liegt

in der Bootsmitte quer eine Leiste auf, mit der man die gerade Lage des Bootes

in der Außenhalteform überprüfen kann. Der Kiel soll selbstverständlich nicht zu

stramm zwischen die beiden Leisten passen, damit man das Boot stets leicht

herausnehmen kann.

Der Innenausbau beginnt mit dem

Einkleben des Innenkiels. Dafür habe ich je Boot drei entsprechende

Leistenstücke von „evergreen“ verwendet. Hier wird das Mittelstück zuerst

eingeklebt. Es macht wenig Sinn, diese Polystyrol-Leisten selbst anzufertigen.

Man sollte sich unbedingt einmal um das gesamte Sortiment von „evergreen“

kümmern, denn der Händler um die Ecke hat nicht immer alles vorrätig, was an

Sonderprofilen, Platten usw. erhältlich ist! Ich habe mit dünnflüssigem

Sekundenkleber geklebt. Mit der Spitze einer Reißnadel kann man das Teil gut

andrücken und gleichzeitig den „Tropfen vom Draht“ setzen. Das danach folgende,

schön gleichmäßige Einbiegen und Einkleben der Spanten-Streifen (evergreen-Leisten

mit einem Querschnitt von 0,6 x 0,4 mm) zeigt Foto 21

.

Besonders im Bug- und Heckbereich müssen die Stöße gegen den Innenkiel

entsprechend schräg abgeschnitten werden (Skalpell). Man drückt die noch

überlange Leiste am Spanten-Strich kräftig gegen den Innenkiel. Dabei legt sie

sich selbst gut an die Rumpfschale an, ohne daß sich diese nach außen biegen

kann. In dem Zustand wird die Leiste mit gut verfließenden Tropfen von

Sekundenkleber angeklebt. Ich hauche dann stets die Klebestelle an, denn

Sekundenkleber benötigt Luftfeuchtigkeit zum schnellen Aushärten. Der Überstand

wird mit einem Mini-Seitenschneider vorerst mit etwa 2 mm Aufmaß abgeschnitten.

Danach exakt bündig zur Oberkante Bordwand.

.

Besonders im Bug- und Heckbereich müssen die Stöße gegen den Innenkiel

entsprechend schräg abgeschnitten werden (Skalpell). Man drückt die noch

überlange Leiste am Spanten-Strich kräftig gegen den Innenkiel. Dabei legt sie

sich selbst gut an die Rumpfschale an, ohne daß sich diese nach außen biegen

kann. In dem Zustand wird die Leiste mit gut verfließenden Tropfen von

Sekundenkleber angeklebt. Ich hauche dann stets die Klebestelle an, denn

Sekundenkleber benötigt Luftfeuchtigkeit zum schnellen Aushärten. Der Überstand

wird mit einem Mini-Seitenschneider vorerst mit etwa 2 mm Aufmaß abgeschnitten.

Danach exakt bündig zur Oberkante Bordwand.

Foto 22

zeigt den weiteren Bauverlauf. Als sinnvoll nächstes habe ich die „Decksstringer“

(1) beidseitig als je ein Teil gegen die Spant-Köpfe geklebt. Auch hier werden

die Klebestellen mit einem Drahtstück mit „Contacta“ nur sehr sparsam (!)

befeuchtet. Verklebungen zwischen zwei Polystyrol-Teilen mit diesem

azetonhaltigen Kleber sind eigentlich Verschweißungen und halten bombenfest.

Wenn man zu viel Kleber aufträgt, besteht die Gefahr, daß sich das Bauteil mehr

als nötig auflöst, verzieht und die Zeit bis zur Aushärtung unnötig verlängert

wird.

zeigt den weiteren Bauverlauf. Als sinnvoll nächstes habe ich die „Decksstringer“

(1) beidseitig als je ein Teil gegen die Spant-Köpfe geklebt. Auch hier werden

die Klebestellen mit einem Drahtstück mit „Contacta“ nur sehr sparsam (!)

befeuchtet. Verklebungen zwischen zwei Polystyrol-Teilen mit diesem

azetonhaltigen Kleber sind eigentlich Verschweißungen und halten bombenfest.

Wenn man zu viel Kleber aufträgt, besteht die Gefahr, daß sich das Bauteil mehr

als nötig auflöst, verzieht und die Zeit bis zur Aushärtung unnötig verlängert

wird.

Dann habe ich die Trennwände (2)

und (3) zwischen den Plichten eingebaut. Wie auch beim Original stützen sich

diese Wände gegen Spanten. Man faltet zur Konturermittlung ein Stück dünne Pappe

und schneidet den Spant-Bogen für diese Stelle solange zurecht, bis das

ausgefaltete Pappstück genau in die Rumpfschale passt. Das kann einige Zeit

dauern und man muß auch einmal ein völlig verschnittenes Stück wegwerfen. Für

den Innenkiel muß man natürlich eine kleine Aussparung mit einschneiden. Erst

wenn die Kontur passt, wird die nach oben gewölbte Oberkante durch Anlegen eines

Radiusstücks angezeichnet und die Pappschablone auf das sehr dünne (0,5 mm

Dicke) Polystyrol übertragen (spitzer Bleistift oder 0,1-mm-Fine-Liner). Man

kann das dünne Stück mit einer Papierschere und Skalpell ausschneiden.

Vor dem Einkleben der Trennwände

hat man an diese in der richtigen Höhe quer die geraden Linien beidseitig

angezeichnet, an welche die Duchten-Auflagen, hier nur (4) und (5) zu sehen,

geklebt werden. Daß die Querduchten mit 8 mm recht breit sind und alles

verdecken, dürfen auch die Auflagen breit sein und müssen vor allem nicht exakt

bis zur Bordwand reichen. Die Trennwand (2) erhält zusätzlich eine Bohrung an

der Stelle, an der später die freiliegende Propellerwelle (6) durchfährt. Vom

hinteren Ende dieser Welle sieht man später nichts, weil über ihr ein Lattenrost

sitzt. Als nächstes hatte ich die „Kammern“ vorn (7) und die größere hinten (8)

eingebaut. Auch diese haben Stützwände (9), die in die Schale eingepaßt werden

müssen.

Der Einbau der „Motorfundamente“

(10) als parallele Ms-Blech-Streifen mit Stützen darunter war die nächste

Aufgabe. Diese Fundamente sollten, baut man sie richtig ein, die gleiche

Schräglage wie die Propellerwelle haben. Dagegen sitzt die Motorhaube (11)

rechtwinklig zur Trennwand (3) bzw. parallel zur Wasserlinie. Dieser „Kasten“

mit den seitlichen Auflagen (12) für die Längsduchten, mit der schrägen

Armaturenkonsole (13) und allen Bohrungen wurde aus dem Ganzen und danach innen

zur Gewichtseinsparung bis auf eine Wandstärke von 0,5 mm hohl gefräst. Weiter

unten erhielt der Kasten mittig eine weitere Bohrung. Hier konnte ich das

Bootswendegetriebe (14) mit dem Kupplungshebel (15) und mit einem dünnen

Zwischenring als Übergang zum Kasten einkleben. An der Backbordseite der

Motorhaube habe ich weiter unten und parallel zur Wasserlinie und von der Länge

der Mittelplicht eine Polystyrol-Leiste als Auflage für die perforierte

Flurplatte (16) angeklebt. Die Flurplatte liegt außen auf den Spanten auf. Auch

für die Form dieser Platte mußte eine Pappschablone mit der Vorausrichtung

zurechtgeschnitten werden. Die Form wurde auf ein Stück Ms-Blech übertragen,

dieses auf dem Tisch der Fräsmaschine exakt unter 45° aufgespannt (es war für

das Spannen zu diesem Zeitpunkt natürlich noch größer!) und die Bohrungen im

Koordinaten-Bohrverfahren (4,

S. 73 bis 78) und bei Unterlage von einem Stück Sperrholz gebohrt. Das Einkleben

erfolgte dann mit dem weniger haltbaren und unzuverlässigen Sekundenkleber.

Damit die Propellerwelle mit dem Wendegetriebe beim Einkleben in die Motorhaube

nicht zu weit nach unten sackt, habe ich auf den Kiel eine kleine Stütze (17)

aufgeklebt, an welche selbstverständlich auch die Welle selbst mit 2-K-Kleber

„gegossen“ wurde. Die sechs Bohrungen oben auf der Motorhaube habe ich auch per

Koordinaten gebohrt. Es ist einfacher und hat keine Fehlerquellen!

Wenn man die Bootsschale zwischen

den Arbeitsgängen oft aus der Außenhalteform nimmt, spürt man die zunehmende

Stabilität. Foto 23

unterstreicht noch einmal das in den letzten Abschnitten Gesagte. Foto 24

unterstreicht noch einmal das in den letzten Abschnitten Gesagte. Foto 24

zeigt einen weiteren Baufortschritt an den Booten. Man macht jeden Arbeitsgang

immer gleichzeitig an beiden Booten. Alle Duchten sind eingebaut, die

Auspuffleitung mit dem Schalldämpfer steht, hinten die beiden Vierkantpoller,

die vier Bohrungen für den Steuerkorb und die hintere Slipöse sind vorhanden,

die Lattenroste liegen in den beiden Plichten – und die Ruderhacke ist noch

dran! Außen am Rumpf sitzen die Abdeckungen für die Abgasöffnungen. Diese wurden

aus Kupferfolie geprägt, Gummikissenprägen in (4,

S. 103 bis 106) beschrieben.

zeigt einen weiteren Baufortschritt an den Booten. Man macht jeden Arbeitsgang

immer gleichzeitig an beiden Booten. Alle Duchten sind eingebaut, die

Auspuffleitung mit dem Schalldämpfer steht, hinten die beiden Vierkantpoller,

die vier Bohrungen für den Steuerkorb und die hintere Slipöse sind vorhanden,

die Lattenroste liegen in den beiden Plichten – und die Ruderhacke ist noch

dran! Außen am Rumpf sitzen die Abdeckungen für die Abgasöffnungen. Diese wurden

aus Kupferfolie geprägt, Gummikissenprägen in (4,

S. 103 bis 106) beschrieben.

Die Lattenroste habe ich in einer

Pertinax-Lötvorrichtung gelötet, die ich für den Maßstab 1:50 schon lange

besitze. Für den äußeren Umriss habe ich wieder gefaltete Papierschablonen

zurechtgeschnitten. Die Roste wurden zuerst rechteckig zusammengelötet. Erst

danach wurde der gewölbt-trapezförmige Umriß so mit einer Reißnadel auf das

Gitterteil übertragen, daß ein Lattenabstand genau in der Linie MS (Mitte

Schiff) liegt. Die überstehenden Teile wurden dann mit der Laubsäge

abgeschnitten. Unten liegt in Foto 24, kurz vor dem Aufkleben, umgekehrt das

„Deck“. Für die leichte Balkenbucht vorn an der „Back“ habe ich quer einen

„Deckbalken“ mit der entsprechenden Wölbung untergeklebt. Die Deckränder sind im

Bereich der beiden vorderen Plichten breiter; hinten werden sie schmal. Um die

vier Bohrungen exakt und symmetrisch auf die hintere dreieckige Platte zu

bekommen, habe ich mir schnell eine Pappschablone nach Foto 25

gemacht. Mit den rechtwinkligen

Ausschnitten (a) wird die Schablone gegen die schon stehenden Vierkantpoller

gestützt und so kann man bei den markierten Punkten mit einer Reißnadel die

Bohrungsmitten durch die Pappe stechen. In einem solchen Nadelstich findet der

kleine Bohrer nicht sicher genug seine Mitte. Deshalb erweitere ich sie mit dem

kleinsten Zahnarzt-Kugelfräser etwas, dann kann 1 mm gebohrt werden.

gemacht. Mit den rechtwinkligen

Ausschnitten (a) wird die Schablone gegen die schon stehenden Vierkantpoller

gestützt und so kann man bei den markierten Punkten mit einer Reißnadel die

Bohrungsmitten durch die Pappe stechen. In einem solchen Nadelstich findet der

kleine Bohrer nicht sicher genug seine Mitte. Deshalb erweitere ich sie mit dem

kleinsten Zahnarzt-Kugelfräser etwas, dann kann 1 mm gebohrt werden.

Nach dem Aufkleben des Decks wurde

die Verbindungsnaht zur Bordwand noch einmal verspachtelt und die endgültige

Kante Seite-Deck scharfkantig geschliffen. Für die umlaufende, im Querschnitt

halbrunde Scheuerleiste benötigte ich Halbrundprofil Ø 2 mm. Ich beherrsche das

Verfahren, wie man auf der Fräsmaschine aus einem Rundstab ein Halbrundprofil

und viele andere Profile fräst, aus dem ff (4,

S. 115 bis 118). Deshalb umging ich das Warten auf beim Händler bestellte

Profile und habe sie mir aus 2-mm-Polystyrol-Stäben schnell selbst gefräst. Die

mühseligste Handarbeit dabei ist eigentlich nur das sehr sparsame Entgraten der

beiden Kanten am gefrästen Halbrundstab. Den feinen Grat kann man bei Polystyrol

beinahe mit dem Fingernagel entfernen. Foto 26

zeigt, wie diese recht biegsamen Profile etwa 0,5 mm unter der Kante Seite-Deck

an die Rumpfschale geklebt wurden. Auch hier habe ich, einmal wegen der

Schrägungen an den Enden (Stoß an den Steven!) aber auch, weil man die

gestreckte Länge so genau nicht bestimmen kann, je Bordseite drei Teillängen

angebaut. Die erste Länge (etwa 40%) reicht vom Achtersteven bis knapp in die

Bootsmitte; die zweite von vorn bis knapp zur Mitte. Die ersten etwa 30 mm

dieser Profile habe ich der Bootsform entsprechend von Hand vorgebogen, damit

das Anfügen des ersten Abschnittes spannungsfrei geschieht. Man kann das

Profilstück trocken (!) anhalten, ich tue das gern mit der Spitze einer

Reißnadel oder mit einer spitzen Pinzette, in Höhenlage und Richtung ausrichten

und dann (nur!) an den ersten Zentimeter winzige Tropfen Sekundenkleber geben.

Das Boot liegt dabei sicher und fest auf der Seite. Der Messingring mit dem

frischen Tropfen Sekundenkleber aus der Flasche liegt nahe und etwas erhöht am

Boot (vgl. Foto 21), der gestreckte 0,4-mm-Kupferdraht liegt ebenfalls in der

Nähe bereit, das Licht stimmt, die Kopf-Lupe ist aufgezogen… Man muß derartige

feine Arbeiten wie eine Operation vorbereiten, die wichtigsten Arbeitsabläufe

kann man vorher sogar trocken „trainieren“.

zeigt, wie diese recht biegsamen Profile etwa 0,5 mm unter der Kante Seite-Deck

an die Rumpfschale geklebt wurden. Auch hier habe ich, einmal wegen der

Schrägungen an den Enden (Stoß an den Steven!) aber auch, weil man die

gestreckte Länge so genau nicht bestimmen kann, je Bordseite drei Teillängen

angebaut. Die erste Länge (etwa 40%) reicht vom Achtersteven bis knapp in die

Bootsmitte; die zweite von vorn bis knapp zur Mitte. Die ersten etwa 30 mm

dieser Profile habe ich der Bootsform entsprechend von Hand vorgebogen, damit

das Anfügen des ersten Abschnittes spannungsfrei geschieht. Man kann das

Profilstück trocken (!) anhalten, ich tue das gern mit der Spitze einer

Reißnadel oder mit einer spitzen Pinzette, in Höhenlage und Richtung ausrichten

und dann (nur!) an den ersten Zentimeter winzige Tropfen Sekundenkleber geben.

Das Boot liegt dabei sicher und fest auf der Seite. Der Messingring mit dem

frischen Tropfen Sekundenkleber aus der Flasche liegt nahe und etwas erhöht am

Boot (vgl. Foto 21), der gestreckte 0,4-mm-Kupferdraht liegt ebenfalls in der

Nähe bereit, das Licht stimmt, die Kopf-Lupe ist aufgezogen… Man muß derartige

feine Arbeiten wie eine Operation vorbereiten, die wichtigsten Arbeitsabläufe

kann man vorher sogar trocken „trainieren“.

Wenn der etwa erste Zentimeter vom

Profil gut fest ist, kann ich den Halbrundstab nun von Hand an die Schale biegen

und weitere Tropfen Kleber in die Spalten saugen lassen. Sekundenkleber hat ja

glücklicherweise die Eigenschaft von außen weit in einen Spalt zu „kriechen“.

Ist der Spalt ganz ausgefüllt, so kann man die nächste gute Eigenschaft von

Sekundenkleber nutzen, seine Fließ- und Glättfähigkeit – solange er dünnflüssig

wie Wasser ist! Nach einigen Minuten dickt der Tropfen auf dem Messingring

nämlich ein. Beim Foto 26 sieht man übrigens links-unten auch die nachträglich

neu eingesetzte Ruderhacke. Der gerundete Deckausschnitt bei der vorderen und

mittleren Plicht erhielt einen „Süllrand“. Das war in dem Fall eine

Polystyrol-Leiste 3 x 0,8 mm. Auch hier habe ich die etwa 20 mm langen,

geschwungenen Enden (a in Foto 27)

gesondert angepaßt und angeklebt. Auf die Oberkante der Trennwände habe ich

„Handläufe“ geklebt. Und ebenfalls aus Polystyrol (Leisten 3 x 0,8 mm) habe ich

die Schlingerkiele außen an die Rumpfschale geklebt. Die Endpunkte wurden

angezeichnet – gemessen von Kante Seite-Deck. Die Außenkanten wurden verjüngt

und gerundet und die Leiste vor dem Ankleben über die gesamte Länge quer (!)

vorgebogen, damit sie sich widerstandslos anfügt. Man sieht das sehr deutlich

beim Foto 27. Hier ist auch in der Bildmitte eine der beiden Kranösen zu sehen.

Diese Messingteile sind nur 8,4 mm lang. Die viel schnellere und bessere

Alternative zur Herstellung durch Ätzen: Ich löte zwei gedrehte/gefräste Profile

(5) aus Messing nach

Abb. 12

gesondert angepaßt und angeklebt. Auf die Oberkante der Trennwände habe ich

„Handläufe“ geklebt. Und ebenfalls aus Polystyrol (Leisten 3 x 0,8 mm) habe ich

die Schlingerkiele außen an die Rumpfschale geklebt. Die Endpunkte wurden

angezeichnet – gemessen von Kante Seite-Deck. Die Außenkanten wurden verjüngt

und gerundet und die Leiste vor dem Ankleben über die gesamte Länge quer (!)

vorgebogen, damit sie sich widerstandslos anfügt. Man sieht das sehr deutlich

beim Foto 27. Hier ist auch in der Bildmitte eine der beiden Kranösen zu sehen.

Diese Messingteile sind nur 8,4 mm lang. Die viel schnellere und bessere

Alternative zur Herstellung durch Ätzen: Ich löte zwei gedrehte/gefräste Profile

(5) aus Messing nach

Abb. 12

auf einer Pertinax-Lötstufe zusammen und säge davon die hier benötigten vier

Teile 0,3 mm dick ab. Die 2 mm breite und exakt 0,35 mm tiefe Quernut an dieser

„Lötstufe“ läßt sich auf der Fräsmaschine sehr genau fräsen und damit ist die

Voraussetzung für das symmetrische Anlöten gegeben. Die halbrunde Scheuerleiste

erhielt an der Stelle eine flache Vertiefung (Vierkant-Nadelfeile).

auf einer Pertinax-Lötstufe zusammen und säge davon die hier benötigten vier

Teile 0,3 mm dick ab. Die 2 mm breite und exakt 0,35 mm tiefe Quernut an dieser

„Lötstufe“ läßt sich auf der Fräsmaschine sehr genau fräsen und damit ist die

Voraussetzung für das symmetrische Anlöten gegeben. Die halbrunde Scheuerleiste

erhielt an der Stelle eine flache Vertiefung (Vierkant-Nadelfeile).

Gehen wir zum Foto 28

.

Am Bug wurde der Vorsteven ein Stück auf das „Backdeck“ verlängert (a). Daran

wurden nach Plan die 29 mm langen, vorgebogenen „Dollbord-Leisten“ (b) auf das

Deck geklebt. Dann habe ich schon die acht kleinen Poller (c) hergestellt. Für

deren Grundplatten (3 x 1,8 x 0,3 mm) habe ich nach (5)

wieder ein Profil gefräst. Es erhielt im Abstand von 1,6 mm zwei

0,6-mm-Bohrungen. Nach dem Absägen der acht Teile (man sägt stets einige mehr

ab!) wurde der Lochabstand in eine Pertinax-Platte abgebohrt. Diese Platte war

nun die Lötvorrichtung, in welcher die senkrechten Stäbe der Poller (Ø 0,6)

exakt gerade stehend in die jeweilige Grundplatte gelötet werden konnten. Das

Verputzen von geringsten Mengen überschüssigen Lötzinns und gleichzeitig

Entgraten mache ich mit der rotierenden Drahtbürste. Die hochstehenden

Drahtstücke wurden unter Beilage eines 1-mm-Bohrerschafts mit einem

Mini-Seitenschneider auf 1 mm Länge abgeschnitten und darauf, noch in der

Lötvorrichtung, der obere Querdraht, auch Ø 0,6 und vorerst überlang, gelötet.

Nach dem Anlöten wurde dieser abgekürzt, der Poller aus der Vorrichtung gezogen

und die Steckfüße unten abgetrennt sowie die Bodenfläche mit einer Nadelfeile

geglättet.

.

Am Bug wurde der Vorsteven ein Stück auf das „Backdeck“ verlängert (a). Daran

wurden nach Plan die 29 mm langen, vorgebogenen „Dollbord-Leisten“ (b) auf das

Deck geklebt. Dann habe ich schon die acht kleinen Poller (c) hergestellt. Für

deren Grundplatten (3 x 1,8 x 0,3 mm) habe ich nach (5)

wieder ein Profil gefräst. Es erhielt im Abstand von 1,6 mm zwei

0,6-mm-Bohrungen. Nach dem Absägen der acht Teile (man sägt stets einige mehr

ab!) wurde der Lochabstand in eine Pertinax-Platte abgebohrt. Diese Platte war

nun die Lötvorrichtung, in welcher die senkrechten Stäbe der Poller (Ø 0,6)

exakt gerade stehend in die jeweilige Grundplatte gelötet werden konnten. Das

Verputzen von geringsten Mengen überschüssigen Lötzinns und gleichzeitig

Entgraten mache ich mit der rotierenden Drahtbürste. Die hochstehenden

Drahtstücke wurden unter Beilage eines 1-mm-Bohrerschafts mit einem

Mini-Seitenschneider auf 1 mm Länge abgeschnitten und darauf, noch in der

Lötvorrichtung, der obere Querdraht, auch Ø 0,6 und vorerst überlang, gelötet.

Nach dem Anlöten wurde dieser abgekürzt, der Poller aus der Vorrichtung gezogen

und die Steckfüße unten abgetrennt sowie die Bodenfläche mit einer Nadelfeile

geglättet.

Die Poller stehen mit der

Bodenplatte parallel zur Kante Seite-Deck. Dazu sind der richtige Abstand

einzuhalten und der richtige Ort in Längsrichtung. Um mir diese Meß-Prozedur für

alle vier Poller-Standorte zu vereinfachen, habe ich mir eine Pappschablone (d)

geschnitten, deren Ecke (e) beim Anzeichnen (f) an das hintere Ende der

„Dollbord-Leiste“ gelegt wird. Die Abluft-Öffnungen (g) wurden gedreht/gefräst

und auf der Motorhaube eingeklebt. Und die Schäkel für das Heißgeschirr (h)

wurden an das Decksauge angebaut. Das Decksauge hat eine Stangenverlängerung bis

zum Kiel. Sie ist auf diesem Foto nicht sichtbar, aber am Modell vorhanden (vgl.

Foto 55). Später am fertigen Zerstörer-Modell müssen diese Schäkel senkrecht

nach oben stehen, denn das Heißtakel zieht in diese Richtung. Deshalb habe ich

die Schäkelbolzen bereits jetzt mit Sekundenkleber so gesichert. Dazu hatte ich

die Boote mit zwei Zwirnfäden an einem Regal angehängt.

Der fertige „Steuerkorb“ war schon

beim Foto 26 zu sehen. Die Bohrungen (a in Foto 24) für dessen Grundplatten sind

schon vorhanden. Die drei Grundplatten sind einfache Schlagzahn/Drehteile. Die

Platte selbst ist 2,8 x 1,3 x 0,3 mm groß und hat nach unten einen 3 mm langen

1-mm-Zapfen für das Einkleben in das Deck. Oben hat sie einen nur 0,4 mm langen

0,4-mm-Zapfen als Zentrierzapfen, auf welchen später die senkrechten Stangen des

Korbs gesteckt werden. Der obere Rand für diesen Korb mußte aus 0,6-mm-Ms-Draht

exakt gebogen werden. Für die beiden Rundungen habe ich mir eine Biegelehre

(Foto 29 rechts)

gemacht. Und mit Hilfe der vorhandenen Pappschablone (links im Foto 29) war das

Biegen der nach innen etwas überzogenen U-Form relativ einfach. Schwieriger

wurde es bei dem Nach-oben-Schwung nur an der Backbordseite (vgl. Foto 26). Hier

habe ich nun tatsächlich einmal eine Rundzange verwendet. Wie das tatsächlich

aussehen sollte, zeigt der Ausschnitt aus dem Plan im Foto 30 (a)

gemacht. Und mit Hilfe der vorhandenen Pappschablone (links im Foto 29) war das

Biegen der nach innen etwas überzogenen U-Form relativ einfach. Schwieriger

wurde es bei dem Nach-oben-Schwung nur an der Backbordseite (vgl. Foto 26). Hier

habe ich nun tatsächlich einmal eine Rundzange verwendet. Wie das tatsächlich

aussehen sollte, zeigt der Ausschnitt aus dem Plan im Foto 30 (a)

.

.

Die je drei senkrechten,

verschieden langen Stangen (Ø 0,6) mit ihren konischen Unterteilen (a in Foto

31)

wurden gedreht. In die konischen Stücke wurden 0,5-mm-Bohrungen etwa 1 mm tief

gebohrt. Oben wurden

schlagzahngefräste (5) Muffenstücke (b in Foto 31) angelötet

(Lötprisma). Die schwierige Aufgabe bestand nun darin, die drei Stangen exakt

parallel nach unten an den oberen Bügel zu befestigen. Ich bin auf die Idee

gekommen (ich könnte mir dafür selbst auf die Schulter klopfen), den oberen

Bügel auf einer waagerechten Unterlage (hier ein kleiner Plastekasten), mit

einem Gewicht beschwert und mit etwas Überstand, aufzulegen. Die erste Stange

hängt, der Schwerkraft folgend, exakt nach unten (Foto 31). Ich muß sie nur

genau in die Mitte schieben. Damit das Gewicht dabei nicht verkantet, habe ich

am hinteren Ende einen gleichen 0,6-mm-Draht (c) untergelegt. So konnte

vorsichtig neben (!) die kleine Muffe ein Tropfen Sekundenkleber „gesetzt“

werden; gerade so nahe an die Muffe, daß der Kleber in die Bohrung gesaugt wird.

In diesem Moment darf sich die senkrechte Stange nicht ein Stück bewegen! In

gleicher Weise wurden die beiden anderen Stangen ebenfalls befestigt (Foto 32)

wurden gedreht. In die konischen Stücke wurden 0,5-mm-Bohrungen etwa 1 mm tief

gebohrt. Oben wurden

schlagzahngefräste (5) Muffenstücke (b in Foto 31) angelötet

(Lötprisma). Die schwierige Aufgabe bestand nun darin, die drei Stangen exakt

parallel nach unten an den oberen Bügel zu befestigen. Ich bin auf die Idee

gekommen (ich könnte mir dafür selbst auf die Schulter klopfen), den oberen

Bügel auf einer waagerechten Unterlage (hier ein kleiner Plastekasten), mit

einem Gewicht beschwert und mit etwas Überstand, aufzulegen. Die erste Stange

hängt, der Schwerkraft folgend, exakt nach unten (Foto 31). Ich muß sie nur

genau in die Mitte schieben. Damit das Gewicht dabei nicht verkantet, habe ich

am hinteren Ende einen gleichen 0,6-mm-Draht (c) untergelegt. So konnte

vorsichtig neben (!) die kleine Muffe ein Tropfen Sekundenkleber „gesetzt“

werden; gerade so nahe an die Muffe, daß der Kleber in die Bohrung gesaugt wird.

In diesem Moment darf sich die senkrechte Stange nicht ein Stück bewegen! In

gleicher Weise wurden die beiden anderen Stangen ebenfalls befestigt (Foto 32)

.

Eine Zwischenstufe zeigt Foto 33

.

Eine Zwischenstufe zeigt Foto 33

.

Der noch lang vorstehende Draht an der Backbordseite (a in Foto 32) wurde

abgekürzt und hier ebenfalls mit einer kleinen „Muffe“ der senkrechte Haltegriff

(a in Foto 26) befestigt.

.

Der noch lang vorstehende Draht an der Backbordseite (a in Foto 32) wurde

abgekürzt und hier ebenfalls mit einer kleinen „Muffe“ der senkrechte Haltegriff

(a in Foto 26) befestigt.

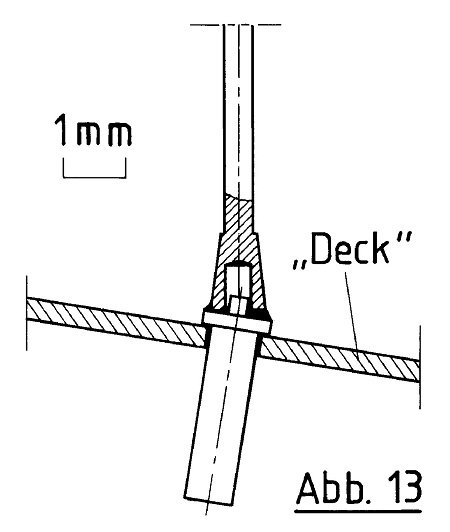

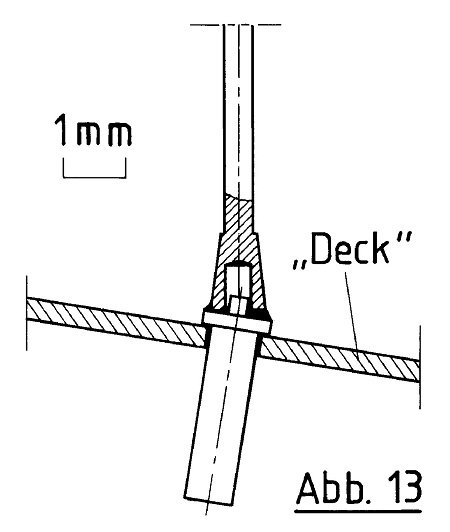

Der Haltekorb wird auf die drei

Grundplatten gestellt. Die konischen Füße können dabei nicht verrutschen, weil

die kleinen Zentrierzapfen vorhanden sind. Sie werden mit 2-K-Kleber angeklebt.

Im Grunde stehen sie schief auf den Platten. Deshalb wird mit einem kleinen

Tropfen Sekundenkleber der Charakter eines Gußteils hergestellt (geschwärzt in

Abb. 13)  .

.

Nach einigen weiteren kleineren

Arbeiten am Boot stand nun die Herstellung der Ruder an. Wegen der geschwungenen

Hinterkante des Ruders habe ich etwas getan, was ich sehr selten tue: Ich habe

das entsprechende Teil zweimal aus dem Plan kopiert, mit Überstand

ausgeschnitten und mit Alleskleber auf 0,4-mm-Ms-Blech geklebt. Die Teile waren

schnell ausgesägt; die Kanten überfeilt und entgratet. Am oberen Ende ließ ich

den Schaft des Ruders vorerst noch reichlich länger (Foto 34)

. Der Ruderschaft

ist in der oberen Hälfte reichlich dicker. Er erhält beidseitig vorerst

parallele Ms-Streifen, ebenfalls 0,4 mm dick, aufgelötet. Die unteren Enden

dieser Streifen sind unter 45° geschrägt. Die Schrägen habe ich mit einer

Nadelfeile gefeilt (Foto 35)

. Der Ruderschaft

ist in der oberen Hälfte reichlich dicker. Er erhält beidseitig vorerst