Zwei

Flaggenstelle

two flag bags

An der Achterkante des

Brückendecks und unmittelbar unter der Signalrah am Mast sind bei den

Kampfschiffen in der Regel zwei große Blechkästen angebracht. Hier werden

die Signalflaggen zum Trocknen griffbereit eingehängt. Diese sog. Flaggenstelle

für den Zerstörter will ich als nächstes bauen. Verfolgen Sie bitte wieder den

Bauablauf:

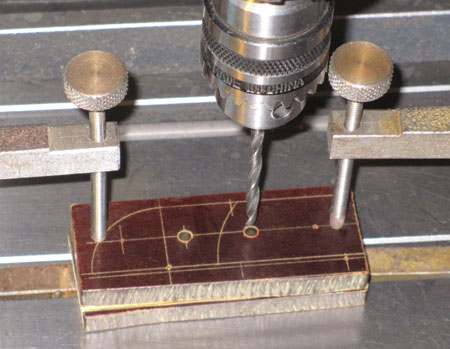

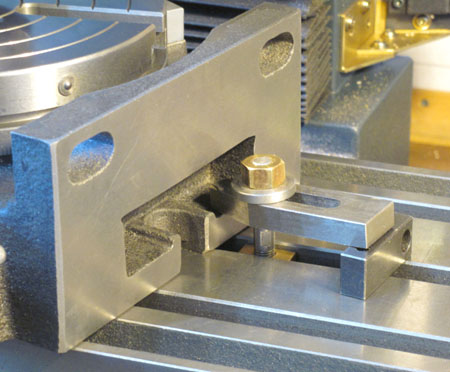

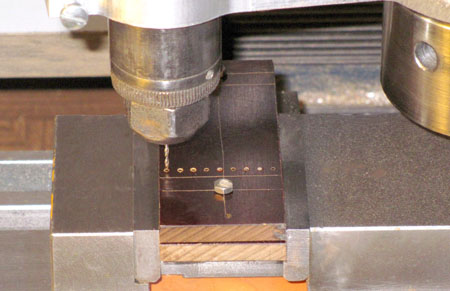

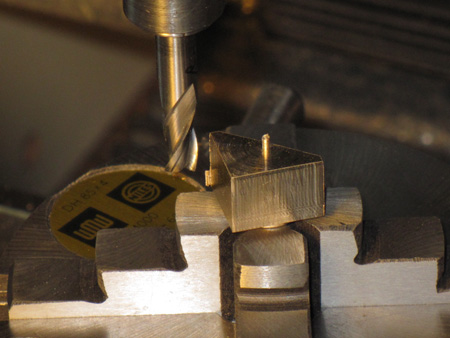

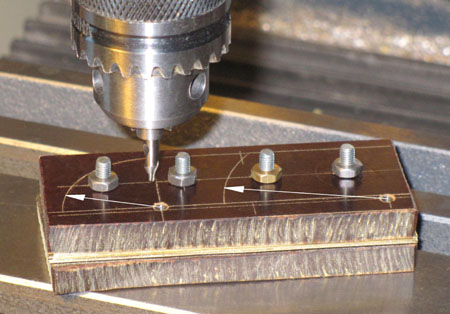

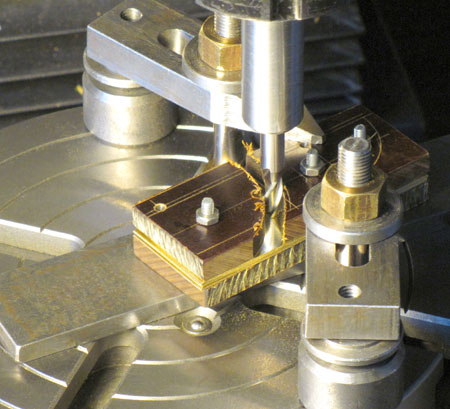

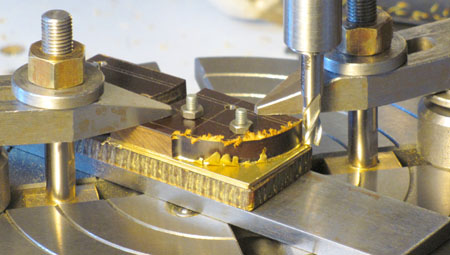

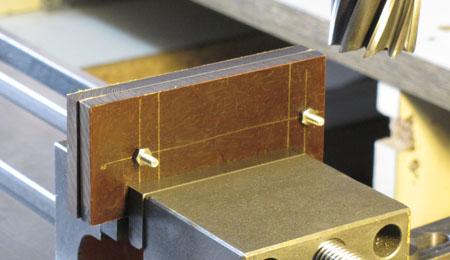

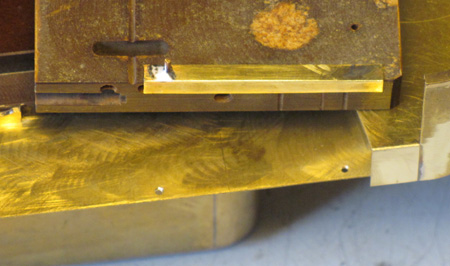

Paketfertigung für die Seitenteile und die

Mitteltrennwände. Zwei 5-mm-Novotex-Platten, dazwischen vier 0,4- und zwei

0,2-mm-Ms-Bleche gleicher Größe. Auf der obersten Platte werden die nötigen

Umrißlinien und Bohrungsmittelpunkte angerissen. Die C-Klammern werden so

postiert, daß zwischen ihnen noch gebohrt werden kann.

Paketfertigung für die Seitenteile und die

Mitteltrennwände. Zwei 5-mm-Novotex-Platten, dazwischen vier 0,4- und zwei

0,2-mm-Ms-Bleche gleicher Größe. Auf der obersten Platte werden die nötigen

Umrißlinien und Bohrungsmittelpunkte angerissen. Die C-Klammern werden so

postiert, daß zwischen ihnen noch gebohrt werden kann.

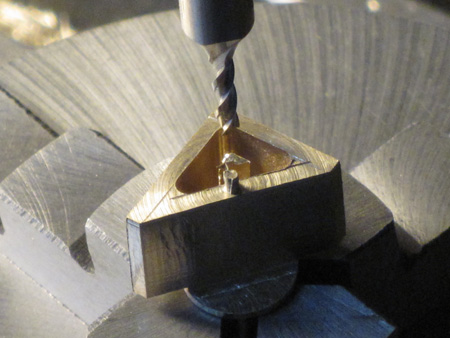

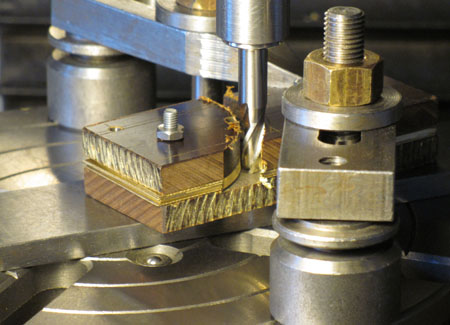

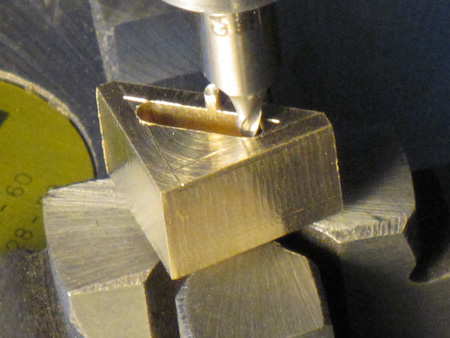

Hier geschieht das, Durchmesser 3 mm für

M3-Senkkopfschrauben, zuerst die beiden mittleren Schrauben.

Hier geschieht das, Durchmesser 3 mm für

M3-Senkkopfschrauben, zuerst die beiden mittleren Schrauben.

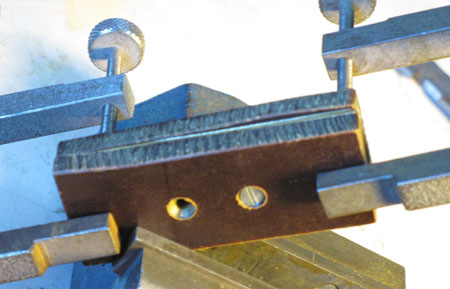

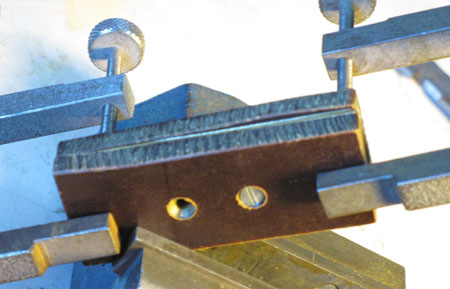

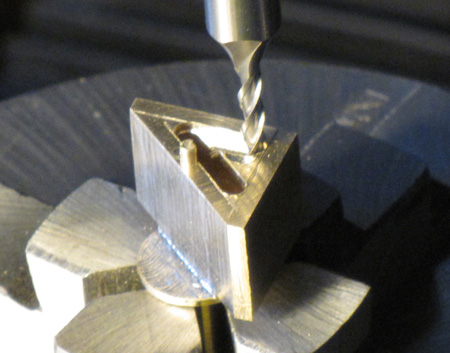

Von unten wird 90° so tief gesenkt, daß die

Schraubenköpfe ganz "unter der Fläche" liegen.

Von unten wird 90° so tief gesenkt, daß die

Schraubenköpfe ganz "unter der Fläche" liegen.

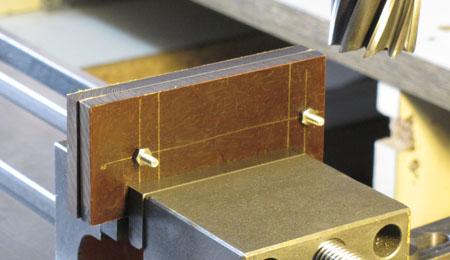

Im Schraubstock wird das "Paket" sehr fest

zusammengedrückt und zwei weitere M3-Schrauben werden ebenso eingefügt.

Im Schraubstock wird das "Paket" sehr fest

zusammengedrückt und zwei weitere M3-Schrauben werden ebenso eingefügt.

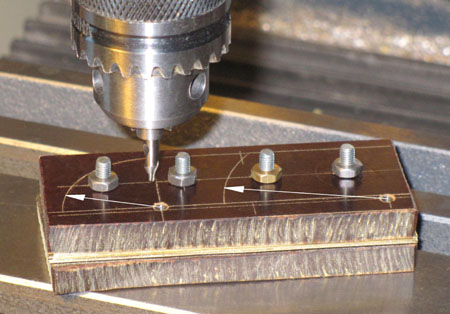

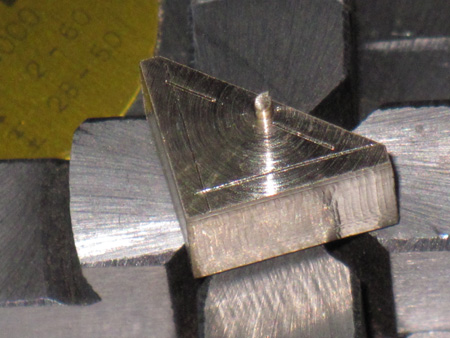

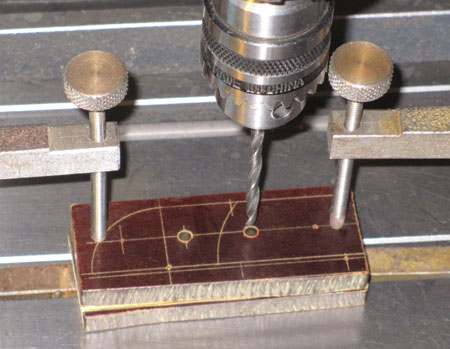

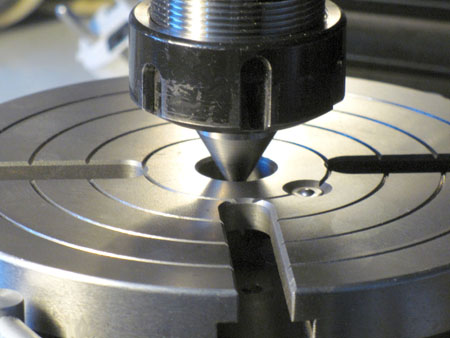

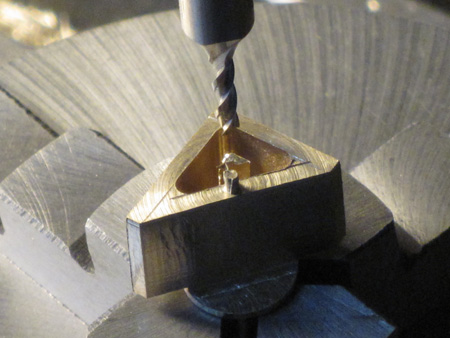

Jetzt werden beide Rundungsmitten mit einem

1-mm-Zentrierbohrer gebohrt.

Jetzt werden beide Rundungsmitten mit einem

1-mm-Zentrierbohrer gebohrt.

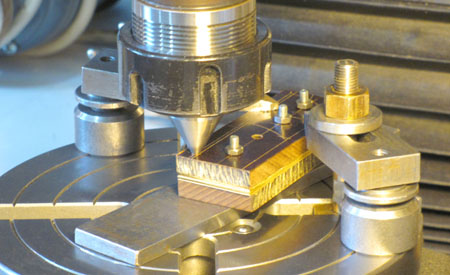

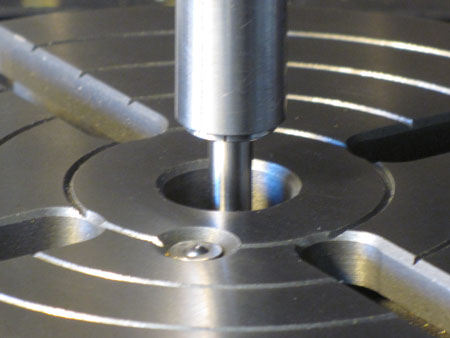

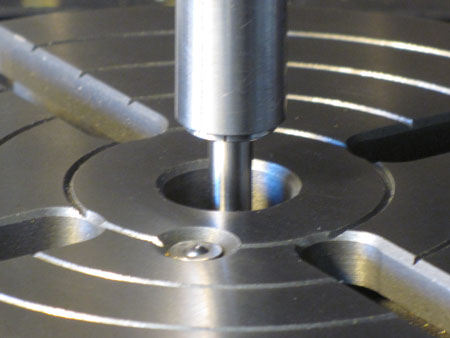

Der Rundtisch kommt auf den Frästisch. Er ist noch nicht geklemmt, also noch

verschiebbar. Die Zentrierspitze im Zangenfutter wird bis zum "Aufsitzen" in die

Mittenbohrung gesenkt. Dabei schiebt sich der Rundtisch von selbst exakt mittig

unter die Frässpindel. Beide Support-Skalen (vom X- und vom Y-Support) sind in

einer zu merkenden (!) Anfahrrichtung "genullt" und die Klemmungen sehr fest

angezogen.

Der Rundtisch kommt auf den Frästisch. Er ist noch nicht geklemmt, also noch

verschiebbar. Die Zentrierspitze im Zangenfutter wird bis zum "Aufsitzen" in die

Mittenbohrung gesenkt. Dabei schiebt sich der Rundtisch von selbst exakt mittig

unter die Frässpindel. Beide Support-Skalen (vom X- und vom Y-Support) sind in

einer zu merkenden (!) Anfahrrichtung "genullt" und die Klemmungen sehr fest

angezogen.

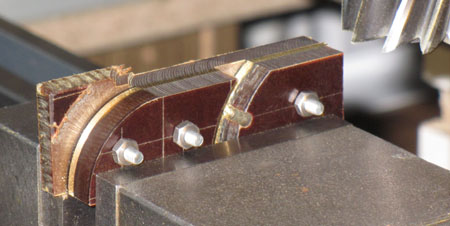

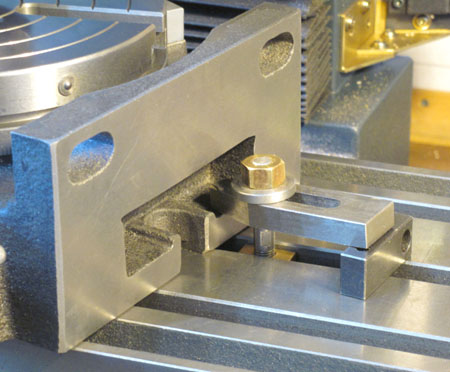

In diesem Zustand können nun die Spanneisen

festgezogen werden. (Der Rundtisch steht hier etwas schräg. Es gibt keinen

Grund, daß ein Rundtisch jemals gerade auf dem Frästisch stehen muß!)

In diesem Zustand können nun die Spanneisen

festgezogen werden. (Der Rundtisch steht hier etwas schräg. Es gibt keinen

Grund, daß ein Rundtisch jemals gerade auf dem Frästisch stehen muß!)

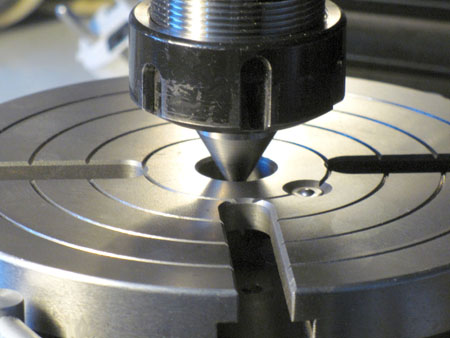

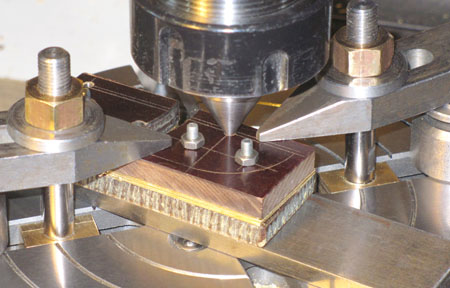

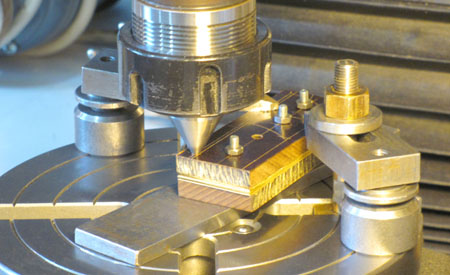

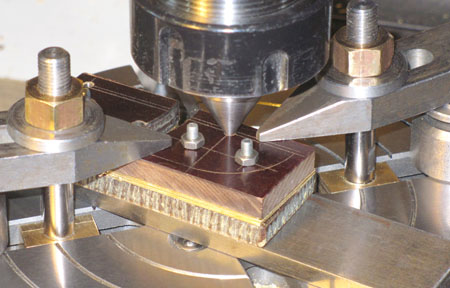

So vorbereitet wird das Paket auf eine

Beilage gelegt. Die Zentrierspitze wird in die erste Zentrierbohrung gedrückt

und die Bohrpinole so geklemmt. Dabei richtet sich das Paket mit dieser

Zentrierbohrung genau in die Mitte der Rundtischs. Zwei spitze Spanneisen halten

das Paket auf die Beilage gut fest. Eine der drei M3-Schrauben wurde zuvor entfernt, weil

hier die Bogennut durchgeht.

So vorbereitet wird das Paket auf eine

Beilage gelegt. Die Zentrierspitze wird in die erste Zentrierbohrung gedrückt

und die Bohrpinole so geklemmt. Dabei richtet sich das Paket mit dieser

Zentrierbohrung genau in die Mitte der Rundtischs. Zwei spitze Spanneisen halten

das Paket auf die Beilage gut fest. Eine der drei M3-Schrauben wurde zuvor entfernt, weil

hier die Bogennut durchgeht.

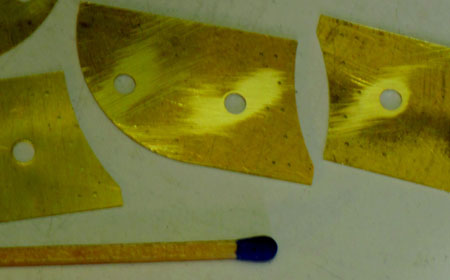

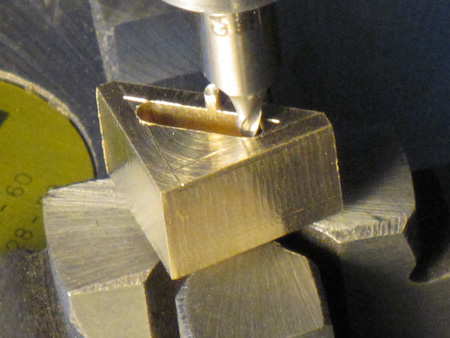

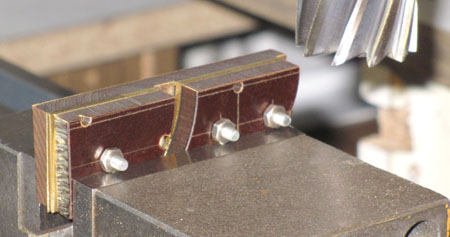

Mit etwa 1 mm Aufmaß wird die erste Bogennut gefräst. Hier hat der 5-mm-Fingerfräser eben das erste Blech angefräst...

Mit etwa 1 mm Aufmaß wird die erste Bogennut gefräst. Hier hat der 5-mm-Fingerfräser eben das erste Blech angefräst...

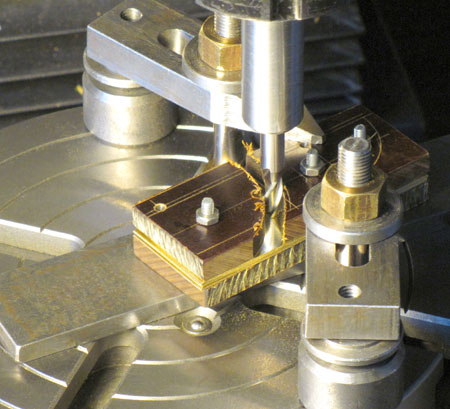

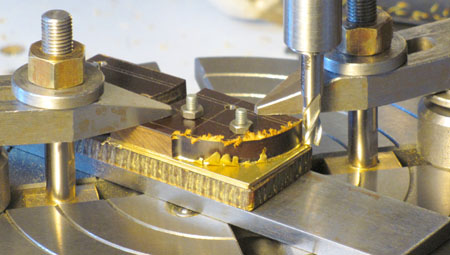

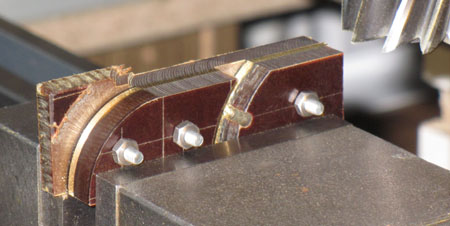

...und hier ist er durch die Ms-Bleche durch

und bis etwa 0,3 mm in die unterste Novotex-Platte gefahren. Er wird dann

seitlich verstellt (X-Support) und so kann bis bis zum Anriß gefräst werden.

...und hier ist er durch die Ms-Bleche durch

und bis etwa 0,3 mm in die unterste Novotex-Platte gefahren. Er wird dann

seitlich verstellt (X-Support) und so kann bis bis zum Anriß gefräst werden.

Danach wird die Tischmitte mit X wieder bis "0"

angefahren (gemerkte Anfahrrichtung!).

Danach wird die Tischmitte mit X wieder bis "0"

angefahren (gemerkte Anfahrrichtung!).

So kann die zweite Mitte wieder mit der

Zentrierspitze eingerichtet werden. Der Vorgang ist der gleiche: zuerst schiebt

sich das Paket mit der Zentrierung exakt unter die Frässpindelachse, dann erst

werden beide Spanneisen festgezogen.

So kann die zweite Mitte wieder mit der

Zentrierspitze eingerichtet werden. Der Vorgang ist der gleiche: zuerst schiebt

sich das Paket mit der Zentrierung exakt unter die Frässpindelachse, dann erst

werden beide Spanneisen festgezogen.

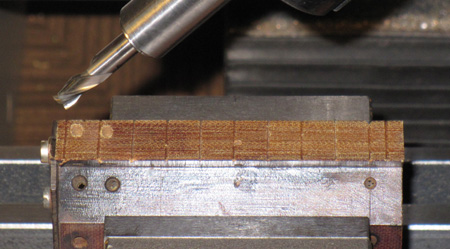

Hier fräst der Fingerfräser eben die Bleche

mit an.

Hier fräst der Fingerfräser eben die Bleche

mit an.

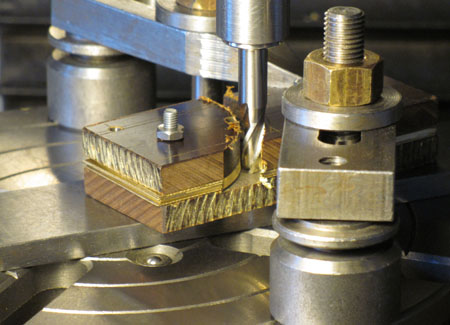

(Foto anklicken) Hier steht er bis zum Anriß und fräst

wieder in die untere Platte.

(Foto anklicken) Hier steht er bis zum Anriß und fräst

wieder in die untere Platte.

(Foto anklicken) Der Rundtisch wird nicht mehr benötigt.

Der Frästisch ist bis hinten zur Ablage (in gleicher Höhe!) gefahren und er

wurde auf diese geschoben.

(Foto anklicken) Der Rundtisch wird nicht mehr benötigt.

Der Frästisch ist bis hinten zur Ablage (in gleicher Höhe!) gefahren und er

wurde auf diese geschoben.

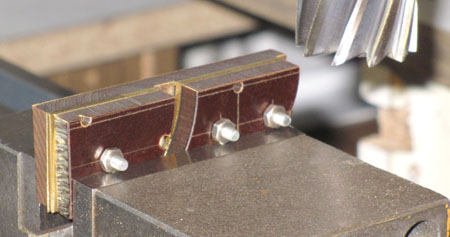

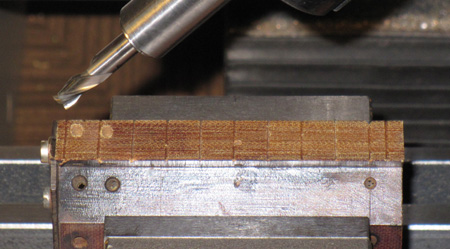

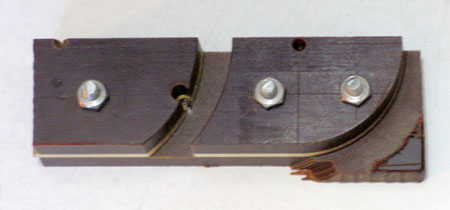

Fräsen einer Längsseite.

Fräsen einer Längsseite.

Nach Umschlag fräsen der zweiten Seite auf

Maß (bis an die Rundung heran).

Nach Umschlag fräsen der zweiten Seite auf

Maß (bis an die Rundung heran).

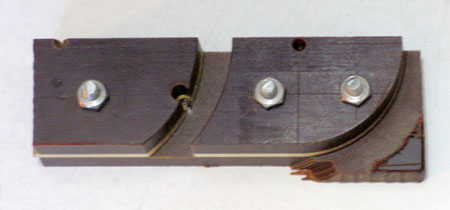

Das Paket ist fast fertig...

Das Paket ist fast fertig...

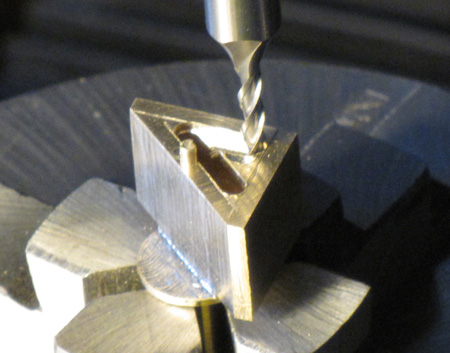

Noch einmal im Schraubstock wird eine 2,5 mm

breite Kante angefräst.

Noch einmal im Schraubstock wird eine 2,5 mm

breite Kante angefräst.

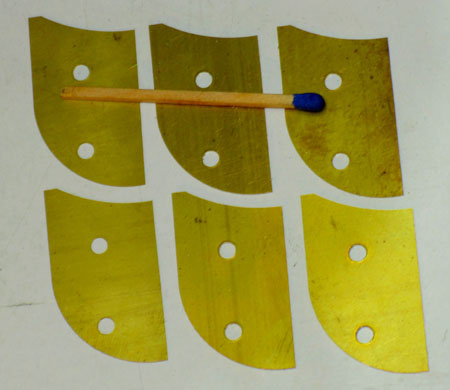

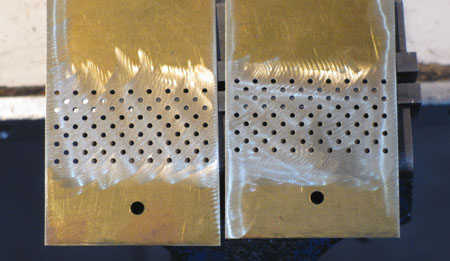

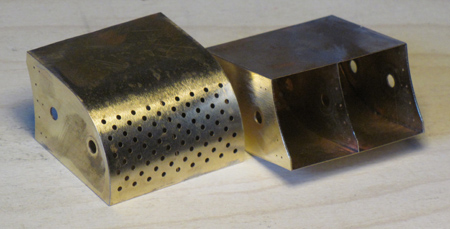

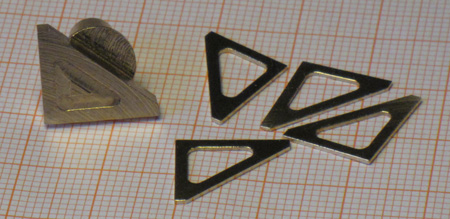

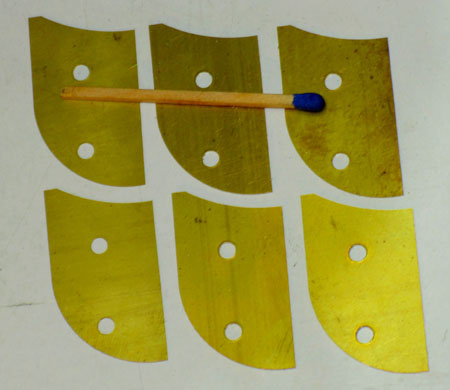

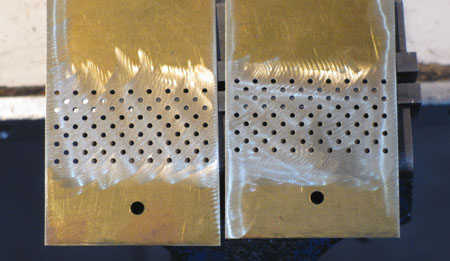

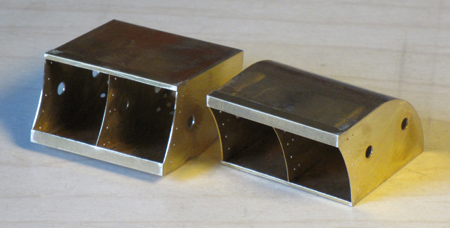

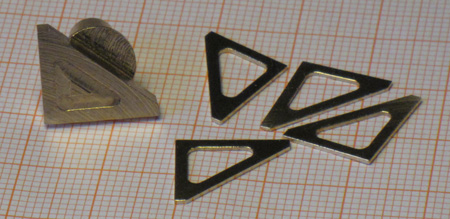

Nach dem "Auspacken" erkennt man die

Gleichförmigkeit der Teile. Wenn sich die "Modellbauer", welche die Urmodelle

für die Plastik-Kits herstellen, Revell und wie die Murkser sonst noch heißen, nur halb

so viel Mühe geben würden, könnten deren "Produkte" wesentlich besser aussehen.

Nach dem "Auspacken" erkennt man die

Gleichförmigkeit der Teile. Wenn sich die "Modellbauer", welche die Urmodelle

für die Plastik-Kits herstellen, Revell und wie die Murkser sonst noch heißen, nur halb

so viel Mühe geben würden, könnten deren "Produkte" wesentlich besser aussehen.

Ich hatte noch je acht kleine, 0,5-mm-Bohrungen

vergessen. Deshalb mußte ich das Paket noch einmal zusammensetzen und diese

Bohrungen noch per Koordinaten-Bohren einbringen.

Ich hatte noch je acht kleine, 0,5-mm-Bohrungen

vergessen. Deshalb mußte ich das Paket noch einmal zusammensetzen und diese

Bohrungen noch per Koordinaten-Bohren einbringen.

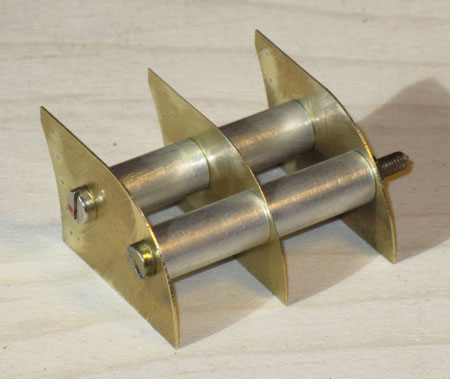

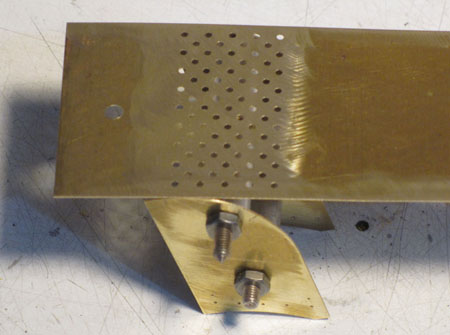

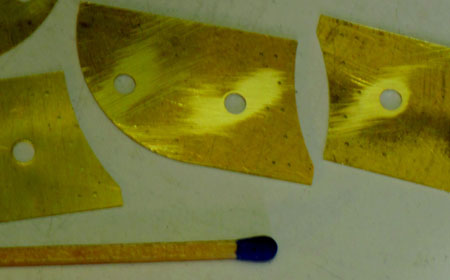

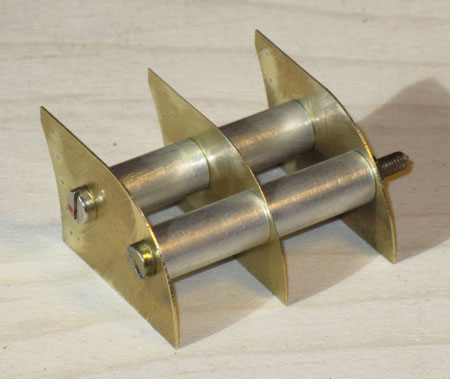

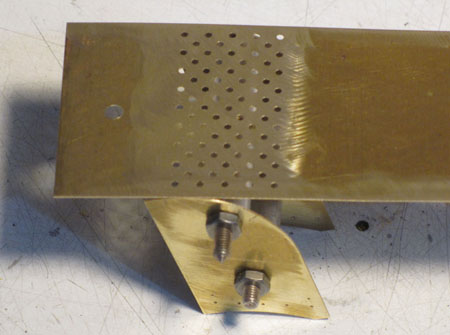

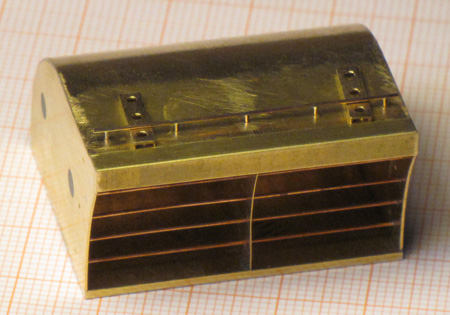

Für das Zusammenlöten der Flaggenstelle

werden drei dieser Bleche (in der Mitte das 0,2-mm-Blech) mit vier

Alu-Abstandsrollen (je 8 mm Durchmesser, 3-mm-Bohrung und exakt 18,00 mm lang!

Die Planflächen haben im Zentrum außer der Bohrung einen Freistich)

wie im Bild zusammengefügt. Beim Festziehen der beiden M3-Schrauben liegt das

Teil fest auf einer ebenen Unterlage.

Für das Zusammenlöten der Flaggenstelle

werden drei dieser Bleche (in der Mitte das 0,2-mm-Blech) mit vier

Alu-Abstandsrollen (je 8 mm Durchmesser, 3-mm-Bohrung und exakt 18,00 mm lang!

Die Planflächen haben im Zentrum außer der Bohrung einen Freistich)

wie im Bild zusammengefügt. Beim Festziehen der beiden M3-Schrauben liegt das

Teil fest auf einer ebenen Unterlage.

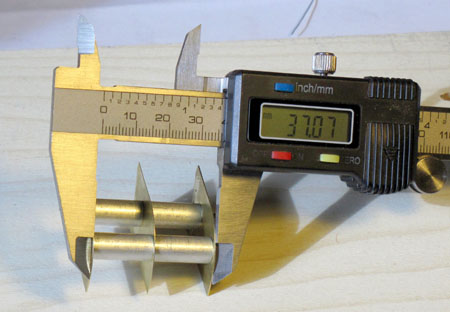

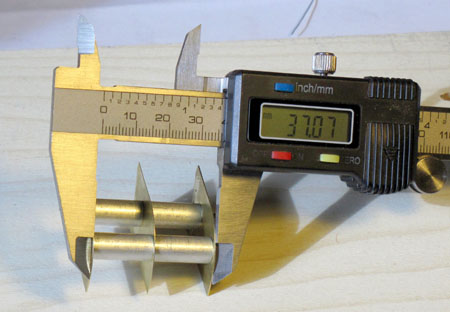

Die Außenbreite ist 37,07 mm.

Die Außenbreite ist 37,07 mm.

Wieder eine Paketfertigung für das Fräsen

auf Breite und für das Bohren der Entlüftungslöcher. Zwei 0,2-mm-Ms-Bleche

stecken da drin. Die Breite wird zuerst auf 37,2 mm gefräst. Etwas breiter als

37,07 mm, weil ich die Breite nach dem Anlöten später noch bündig feilen will.

Wieder eine Paketfertigung für das Fräsen

auf Breite und für das Bohren der Entlüftungslöcher. Zwei 0,2-mm-Ms-Bleche

stecken da drin. Die Breite wird zuerst auf 37,2 mm gefräst. Etwas breiter als

37,07 mm, weil ich die Breite nach dem Anlöten später noch bündig feilen will.

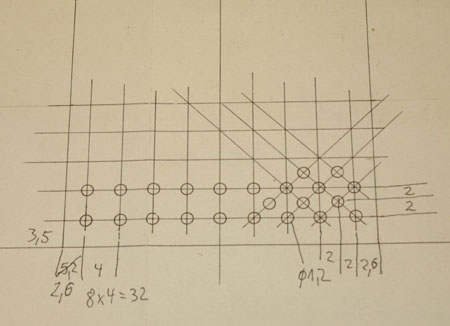

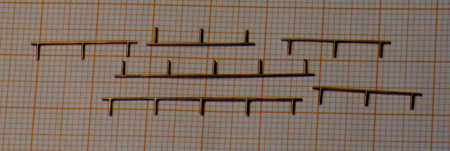

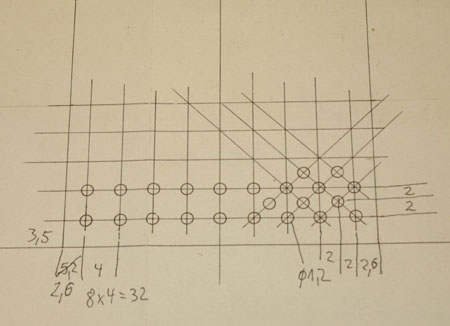

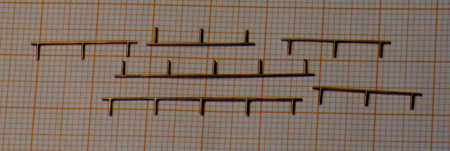

Hier meine zweifach größere Zeichnung für

das "Bohrbild".

Hier meine zweifach größere Zeichnung für

das "Bohrbild".

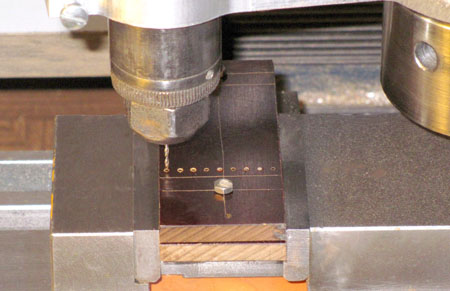

(Foto anklicken) Die zahlreichen 1,2-mm-Löcher bohre ich

erstmals mit meiner neuen

Schnellfräs-Einrichtung.

(Foto anklicken) Die zahlreichen 1,2-mm-Löcher bohre ich

erstmals mit meiner neuen

Schnellfräs-Einrichtung.

Die erste Reihe ist gebohrt.

Die erste Reihe ist gebohrt.

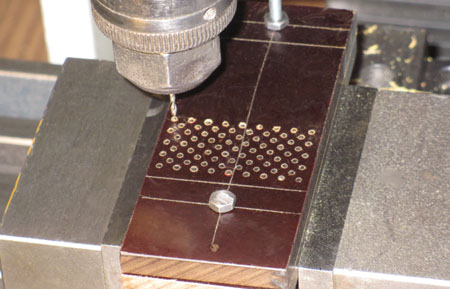

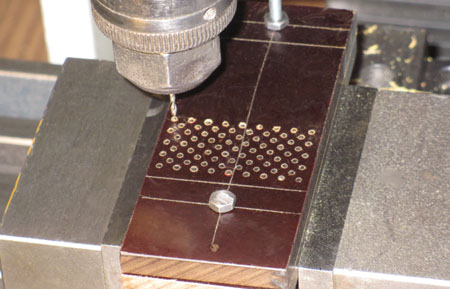

Neun Reihen sind gebohrt.

Neun Reihen sind gebohrt.

Der Grat an den Bohrungskanten wurde

weggeschliffen.

Der Grat an den Bohrungskanten wurde

weggeschliffen.

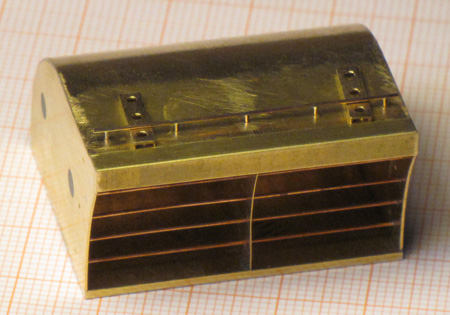

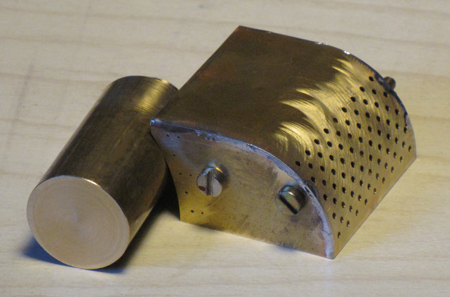

Etwa so kommt das Blech

angelötet - wenn es dann gebogen ist.

Etwa so kommt das Blech

angelötet - wenn es dann gebogen ist.

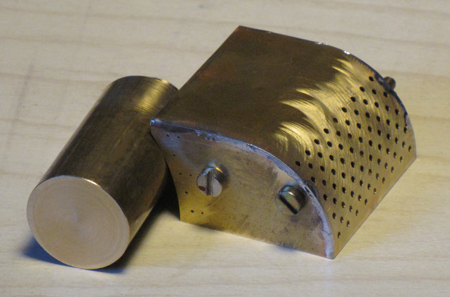

Gebogen wurde die Rundung über einen

20-mm-Rundungskörper (links) und hier schon angelötet.

Gebogen wurde die Rundung über einen

20-mm-Rundungskörper (links) und hier schon angelötet.

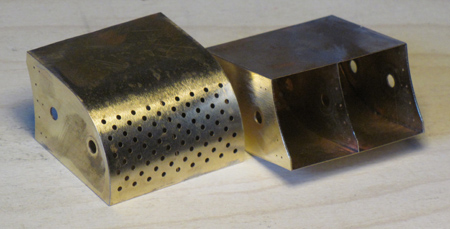

Das Ganze sauber verputzt.

Das Ganze sauber verputzt.

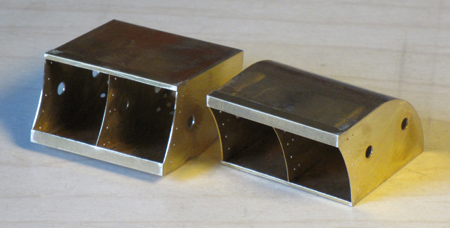

Auf Länge plangedrehte L-Winkel geben

zusätzliche Stabilität.

Auf Länge plangedrehte L-Winkel geben

zusätzliche Stabilität.

(Foto

anklicken) Die 3-mm-Bohrungen in den Seitenwänden werden nun nicht mehr

benötigt. Von innen klebe ich kleine Platten (Reste von der

"Schlagzahn-Produktion") an (rechts) und von außen werden die Bohrungen

zugespachtelt (links).

(Foto

anklicken) Die 3-mm-Bohrungen in den Seitenwänden werden nun nicht mehr

benötigt. Von innen klebe ich kleine Platten (Reste von der

"Schlagzahn-Produktion") an (rechts) und von außen werden die Bohrungen

zugespachtelt (links).

(Foto

anklicken) Auch in die Rückwände der Kisten müssen noch je fünf

0,5-mm-Bohrungen in 8-mm-Abständen gebohrt werden. Koordinaten-Bohren auf der

Fräsmaschine. Das Aufspannen erscheint nur kompliziert. Damit ich die gelöteten

Kästen nicht zerstöre, müssen sie auf 2-mm-Ms-Profile (b) etwas hochgelagert

werden und innen müssen kleine Platten (a) eingelegt werden, damit das spitze

Spanneisen nicht auf den Rand, sondern nur auf das Blech drückt.

(Foto

anklicken) Auch in die Rückwände der Kisten müssen noch je fünf

0,5-mm-Bohrungen in 8-mm-Abständen gebohrt werden. Koordinaten-Bohren auf der

Fräsmaschine. Das Aufspannen erscheint nur kompliziert. Damit ich die gelöteten

Kästen nicht zerstöre, müssen sie auf 2-mm-Ms-Profile (b) etwas hochgelagert

werden und innen müssen kleine Platten (a) eingelegt werden, damit das spitze

Spanneisen nicht auf den Rand, sondern nur auf das Blech drückt.

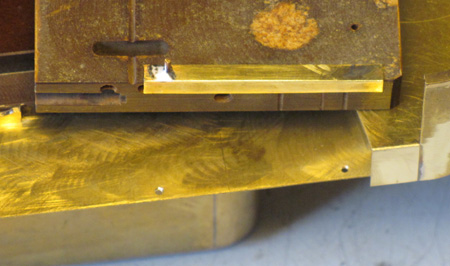

(Foto anklicken) Das Ausrichten: In der Tischnut steckt

ein Nutenstein (a), daran ist eine schmälere (b) und dann noch eine breitere (c)

Beilage geschoben und daran der "Kasten" mit seiner Unterkante. Hier sind beide

Spanneisen festgeschraubt und die fünf 0,5-mm-Löcher bereits gebohrt, 6 mm vom

oberen Rand entfernt.

(Foto anklicken) Das Ausrichten: In der Tischnut steckt

ein Nutenstein (a), daran ist eine schmälere (b) und dann noch eine breitere (c)

Beilage geschoben und daran der "Kasten" mit seiner Unterkante. Hier sind beide

Spanneisen festgeschraubt und die fünf 0,5-mm-Löcher bereits gebohrt, 6 mm vom

oberen Rand entfernt.

(Foto anklicken) Rechts erkennt man diese Löcher gut und

links sieht man die je fünf 0,5-mm-Stäbe (Cu-Draht) mit Überlänge eingeschoben.

An diesen Stäben hängen die Signalflaggen zum Trocknen. Die überspachtelten

3-mm-Löcher sind schon überschliffen.

(Foto anklicken) Rechts erkennt man diese Löcher gut und

links sieht man die je fünf 0,5-mm-Stäbe (Cu-Draht) mit Überlänge eingeschoben.

An diesen Stäben hängen die Signalflaggen zum Trocknen. Die überspachtelten

3-mm-Löcher sind schon überschliffen.

An die Kästen kommen jetzt "Jackstage",

an denen die Persenning-Abdeckungen später festgezurrt werden. Mit um 45°

schräggestelltem Fingerfräser wird eine Lötlehre gemacht. Die Abstände der

0,5-mm-Bohrungen betrugen in den Kästen 8 mm. In den gleichen Abständen werden

nun die V-Nuten gefräst, für 0,5-mm-Cu-Draht etwa 0,3 mm tief!

An die Kästen kommen jetzt "Jackstage",

an denen die Persenning-Abdeckungen später festgezurrt werden. Mit um 45°

schräggestelltem Fingerfräser wird eine Lötlehre gemacht. Die Abstände der

0,5-mm-Bohrungen betrugen in den Kästen 8 mm. In den gleichen Abständen werden

nun die V-Nuten gefräst, für 0,5-mm-Cu-Draht etwa 0,3 mm tief!

(Foto

anklicken) Ein noch überlanger Draht wird eingelegt, dann werden die

kurzen Stücke eingelegt, vorsichtig herangeschoben, beide werden mit den Spitzen

einer Pinzette in Position gehalten und zusammengelötet. Noch in der Vorrichtung

wird mit der Drahtbürste das überschüssige Lötzinn restlos weggeschliffen.

Lötzinn ist wesentlich weicher als der Kupferdraht!

(Foto

anklicken) Ein noch überlanger Draht wird eingelegt, dann werden die

kurzen Stücke eingelegt, vorsichtig herangeschoben, beide werden mit den Spitzen

einer Pinzette in Position gehalten und zusammengelötet. Noch in der Vorrichtung

wird mit der Drahtbürste das überschüssige Lötzinn restlos weggeschliffen.

Lötzinn ist wesentlich weicher als der Kupferdraht!

So sehen die "Jackstage" nach dem

Beschneiden fertig aus.

So sehen die "Jackstage" nach dem

Beschneiden fertig aus.

Damit sie im genau gleichen Abstand in die

Bohrungen geklebt (winzige Tropfen von Sekundenkleber) werden können, lege ich

zwei gleiche Teile unter. Hier sind die seitlichen 0,5-mm-Stäbe abgekniffen und

bündig gefeilt.

Damit sie im genau gleichen Abstand in die

Bohrungen geklebt (winzige Tropfen von Sekundenkleber) werden können, lege ich

zwei gleiche Teile unter. Hier sind die seitlichen 0,5-mm-Stäbe abgekniffen und

bündig gefeilt.

Das werden die Haltewinkel mit

Zentrierstiften, mit denen die Flaggenkisten nach dem Spritzen an die dann auch

schon gestrichene Deckskante gehängt werden. Oben die Pertinax-Platte für das

exakt senkrechte Einlöten der 1-mm-Stifte. Unten sind mit dem Winkel als

"Bohrlehre" die beiden Löcher schon an die Deckskante gebohrt (und entgratet!).

Das werden die Haltewinkel mit

Zentrierstiften, mit denen die Flaggenkisten nach dem Spritzen an die dann auch

schon gestrichene Deckskante gehängt werden. Oben die Pertinax-Platte für das

exakt senkrechte Einlöten der 1-mm-Stifte. Unten sind mit dem Winkel als

"Bohrlehre" die beiden Löcher schon an die Deckskante gebohrt (und entgratet!).

(Foto anklicken) Wenn man "abbohrt" müssen die Abstände

stimmen!

(Foto anklicken) Wenn man "abbohrt" müssen die Abstände

stimmen!

(Foto anklicken) Die Kästen hängen hier noch schräg, weil

sie unten noch kein Gegenlager haben.

(Foto anklicken) Die Kästen hängen hier noch schräg, weil

sie unten noch kein Gegenlager haben.

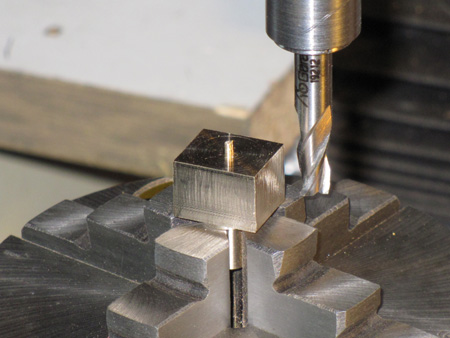

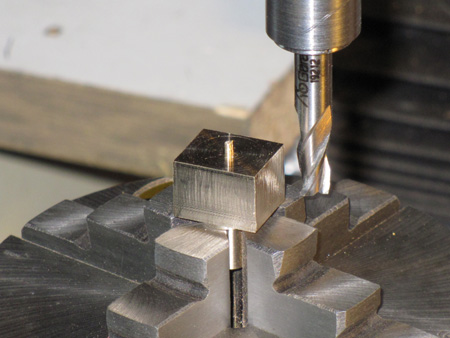

Diese Gegenlager-Konsolen werden nun

gemacht. Senkrecht-Teilgerät, ein Profil 14 x 12 mm an einem 6-mm-Spannzapfen.

Diese Gegenlager-Konsolen werden nun

gemacht. Senkrecht-Teilgerät, ein Profil 14 x 12 mm an einem 6-mm-Spannzapfen.

Das Futter wird 50° verdreht und eine

Schräge wird angefräst.

Das Futter wird 50° verdreht und eine

Schräge wird angefräst.

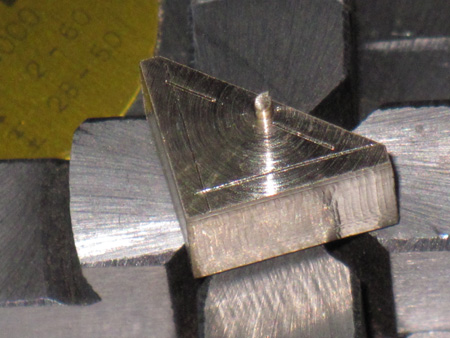

Anriß rundum 1,4 mm breit.

Anriß rundum 1,4 mm breit.

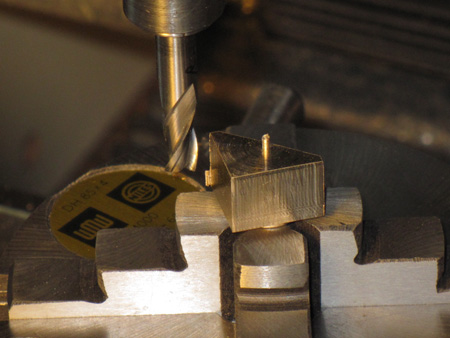

Danach wird mit einem 2-mm-Fingerfräser der

erste Kanal 7 mm tief gefräst, die Enden "nach Sicht" bis zum Anriß, jeder

Spandurchgang nur max. 0,4 mm Spantiefe!

Danach wird mit einem 2-mm-Fingerfräser der

erste Kanal 7 mm tief gefräst, die Enden "nach Sicht" bis zum Anriß, jeder

Spandurchgang nur max. 0,4 mm Spantiefe!

Der zweite Kanal...

Der zweite Kanal...

...und der dritte, beide auch nur 7 mm tief.

...und der dritte, beide auch nur 7 mm tief.

Vier Teile abgesägt und verputzt. Links

liegt das Reststück.

Vier Teile abgesägt und verputzt. Links

liegt das Reststück.

(Foto anklicken) Die Konsolen werden von unten an die

Deckskante geklebt, bündig und natürlich richtig senkrecht (Winkelklotzanlage,

damit der Winkel stimmt!).

(Foto anklicken) Die Konsolen werden von unten an die

Deckskante geklebt, bündig und natürlich richtig senkrecht (Winkelklotzanlage,

damit der Winkel stimmt!).

(Foto anklicken) So hängen die Kästen jetzt gerade.

(Foto anklicken) So hängen die Kästen jetzt gerade.

(Foto anklicken) Vor den Kästen nun noch zwei "Nagelbänke"

für die Flaggleinen hoch zur Signalrah. Die je sieben 0,45-mm-Querbohrungen

wurden zuerst auf 8-mm-Abstände in das 2-mm-Rundmessing gebohrt

(Koordinaten-Bohren auch für die "Breite", damit die Mitte des 2-mm-Stabes exakt

getroffen wird). Danach erst wurden die "Einschnürungen" auf Durchmesser 1,4 mm

eingestochen. Die Belegnägel sind 8 mm lang und haben 0,45- und

0,7-mm-Durchmesser, eigentlich ganz einfache Drehteile.

(Foto anklicken) Vor den Kästen nun noch zwei "Nagelbänke"

für die Flaggleinen hoch zur Signalrah. Die je sieben 0,45-mm-Querbohrungen

wurden zuerst auf 8-mm-Abstände in das 2-mm-Rundmessing gebohrt

(Koordinaten-Bohren auch für die "Breite", damit die Mitte des 2-mm-Stabes exakt

getroffen wird). Danach erst wurden die "Einschnürungen" auf Durchmesser 1,4 mm

eingestochen. Die Belegnägel sind 8 mm lang und haben 0,45- und

0,7-mm-Durchmesser, eigentlich ganz einfache Drehteile.

055

zurück/back |

home

Paketfertigung für die Seitenteile und die

Mitteltrennwände. Zwei 5-mm-Novotex-Platten, dazwischen vier 0,4- und zwei

0,2-mm-Ms-Bleche gleicher Größe. Auf der obersten Platte werden die nötigen

Umrißlinien und Bohrungsmittelpunkte angerissen. Die C-Klammern werden so

postiert, daß zwischen ihnen noch gebohrt werden kann.

Paketfertigung für die Seitenteile und die

Mitteltrennwände. Zwei 5-mm-Novotex-Platten, dazwischen vier 0,4- und zwei

0,2-mm-Ms-Bleche gleicher Größe. Auf der obersten Platte werden die nötigen

Umrißlinien und Bohrungsmittelpunkte angerissen. Die C-Klammern werden so

postiert, daß zwischen ihnen noch gebohrt werden kann. Hier geschieht das, Durchmesser 3 mm für

M3-Senkkopfschrauben, zuerst die beiden mittleren Schrauben.

Hier geschieht das, Durchmesser 3 mm für

M3-Senkkopfschrauben, zuerst die beiden mittleren Schrauben. Von unten wird 90° so tief gesenkt, daß die

Schraubenköpfe ganz "unter der Fläche" liegen.

Von unten wird 90° so tief gesenkt, daß die

Schraubenköpfe ganz "unter der Fläche" liegen. Im Schraubstock wird das "Paket" sehr fest

zusammengedrückt und zwei weitere M3-Schrauben werden ebenso eingefügt.

Im Schraubstock wird das "Paket" sehr fest

zusammengedrückt und zwei weitere M3-Schrauben werden ebenso eingefügt. Jetzt werden beide Rundungsmitten mit einem

1-mm-Zentrierbohrer gebohrt.

Jetzt werden beide Rundungsmitten mit einem

1-mm-Zentrierbohrer gebohrt. Der Rundtisch kommt auf den Frästisch. Er ist noch nicht geklemmt, also noch

verschiebbar. Die Zentrierspitze im Zangenfutter wird bis zum "Aufsitzen" in die

Mittenbohrung gesenkt. Dabei schiebt sich der Rundtisch von selbst exakt mittig

unter die Frässpindel. Beide Support-Skalen (vom X- und vom Y-Support) sind in

einer zu merkenden (!) Anfahrrichtung "genullt" und die Klemmungen sehr fest

angezogen.

Der Rundtisch kommt auf den Frästisch. Er ist noch nicht geklemmt, also noch

verschiebbar. Die Zentrierspitze im Zangenfutter wird bis zum "Aufsitzen" in die

Mittenbohrung gesenkt. Dabei schiebt sich der Rundtisch von selbst exakt mittig

unter die Frässpindel. Beide Support-Skalen (vom X- und vom Y-Support) sind in

einer zu merkenden (!) Anfahrrichtung "genullt" und die Klemmungen sehr fest

angezogen. In diesem Zustand können nun die Spanneisen

festgezogen werden. (Der Rundtisch steht hier etwas schräg. Es gibt keinen

Grund, daß ein Rundtisch jemals gerade auf dem Frästisch stehen muß!)

In diesem Zustand können nun die Spanneisen

festgezogen werden. (Der Rundtisch steht hier etwas schräg. Es gibt keinen

Grund, daß ein Rundtisch jemals gerade auf dem Frästisch stehen muß!) So vorbereitet wird das Paket auf eine

Beilage gelegt. Die Zentrierspitze wird in die erste Zentrierbohrung gedrückt

und die Bohrpinole so geklemmt. Dabei richtet sich das Paket mit dieser

Zentrierbohrung genau in die Mitte der Rundtischs. Zwei spitze Spanneisen halten

das Paket auf die Beilage gut fest. Eine der drei M3-Schrauben wurde zuvor entfernt, weil

hier die Bogennut durchgeht.

So vorbereitet wird das Paket auf eine

Beilage gelegt. Die Zentrierspitze wird in die erste Zentrierbohrung gedrückt

und die Bohrpinole so geklemmt. Dabei richtet sich das Paket mit dieser

Zentrierbohrung genau in die Mitte der Rundtischs. Zwei spitze Spanneisen halten

das Paket auf die Beilage gut fest. Eine der drei M3-Schrauben wurde zuvor entfernt, weil

hier die Bogennut durchgeht. Mit etwa 1 mm Aufmaß wird die erste Bogennut gefräst. Hier hat der 5-mm-Fingerfräser eben das erste Blech angefräst...

Mit etwa 1 mm Aufmaß wird die erste Bogennut gefräst. Hier hat der 5-mm-Fingerfräser eben das erste Blech angefräst... ...und hier ist er durch die Ms-Bleche durch

und bis etwa 0,3 mm in die unterste Novotex-Platte gefahren. Er wird dann

seitlich verstellt (X-Support) und so kann bis bis zum Anriß gefräst werden.

...und hier ist er durch die Ms-Bleche durch

und bis etwa 0,3 mm in die unterste Novotex-Platte gefahren. Er wird dann

seitlich verstellt (X-Support) und so kann bis bis zum Anriß gefräst werden. Danach wird die Tischmitte mit X wieder bis "0"

angefahren (gemerkte Anfahrrichtung!).

Danach wird die Tischmitte mit X wieder bis "0"

angefahren (gemerkte Anfahrrichtung!). So kann die zweite Mitte wieder mit der

Zentrierspitze eingerichtet werden. Der Vorgang ist der gleiche: zuerst schiebt

sich das Paket mit der Zentrierung exakt unter die Frässpindelachse, dann erst

werden beide Spanneisen festgezogen.

So kann die zweite Mitte wieder mit der

Zentrierspitze eingerichtet werden. Der Vorgang ist der gleiche: zuerst schiebt

sich das Paket mit der Zentrierung exakt unter die Frässpindelachse, dann erst

werden beide Spanneisen festgezogen. Hier fräst der Fingerfräser eben die Bleche

mit an.

Hier fräst der Fingerfräser eben die Bleche

mit an.

Fräsen einer Längsseite.

Fräsen einer Längsseite. Nach Umschlag fräsen der zweiten Seite auf

Maß (bis an die Rundung heran).

Nach Umschlag fräsen der zweiten Seite auf

Maß (bis an die Rundung heran). Das Paket ist fast fertig...

Das Paket ist fast fertig... Noch einmal im Schraubstock wird eine 2,5 mm

breite Kante angefräst.

Noch einmal im Schraubstock wird eine 2,5 mm

breite Kante angefräst. Nach dem "Auspacken" erkennt man die

Gleichförmigkeit der Teile. Wenn sich die "Modellbauer", welche die Urmodelle

für die Plastik-Kits herstellen, Revell und wie die Murkser sonst noch heißen, nur halb

so viel Mühe geben würden, könnten deren "Produkte" wesentlich besser aussehen.

Nach dem "Auspacken" erkennt man die

Gleichförmigkeit der Teile. Wenn sich die "Modellbauer", welche die Urmodelle

für die Plastik-Kits herstellen, Revell und wie die Murkser sonst noch heißen, nur halb

so viel Mühe geben würden, könnten deren "Produkte" wesentlich besser aussehen.

Ich hatte noch je acht kleine, 0,5-mm-Bohrungen

vergessen. Deshalb mußte ich das Paket noch einmal zusammensetzen und diese

Bohrungen noch per Koordinaten-Bohren einbringen.

Ich hatte noch je acht kleine, 0,5-mm-Bohrungen

vergessen. Deshalb mußte ich das Paket noch einmal zusammensetzen und diese

Bohrungen noch per Koordinaten-Bohren einbringen. Für das Zusammenlöten der Flaggenstelle

werden drei dieser Bleche (in der Mitte das 0,2-mm-Blech) mit vier

Alu-Abstandsrollen (je 8 mm Durchmesser, 3-mm-Bohrung und exakt 18,00 mm lang!

Die Planflächen haben im Zentrum außer der Bohrung einen Freistich)

wie im Bild zusammengefügt. Beim Festziehen der beiden M3-Schrauben liegt das

Teil fest auf einer ebenen Unterlage.

Für das Zusammenlöten der Flaggenstelle

werden drei dieser Bleche (in der Mitte das 0,2-mm-Blech) mit vier

Alu-Abstandsrollen (je 8 mm Durchmesser, 3-mm-Bohrung und exakt 18,00 mm lang!

Die Planflächen haben im Zentrum außer der Bohrung einen Freistich)

wie im Bild zusammengefügt. Beim Festziehen der beiden M3-Schrauben liegt das

Teil fest auf einer ebenen Unterlage. Die Außenbreite ist 37,07 mm.

Die Außenbreite ist 37,07 mm. Wieder eine Paketfertigung für das Fräsen

auf Breite und für das Bohren der Entlüftungslöcher. Zwei 0,2-mm-Ms-Bleche

stecken da drin. Die Breite wird zuerst auf 37,2 mm gefräst. Etwas breiter als

37,07 mm, weil ich die Breite nach dem Anlöten später noch bündig feilen will.

Wieder eine Paketfertigung für das Fräsen

auf Breite und für das Bohren der Entlüftungslöcher. Zwei 0,2-mm-Ms-Bleche

stecken da drin. Die Breite wird zuerst auf 37,2 mm gefräst. Etwas breiter als

37,07 mm, weil ich die Breite nach dem Anlöten später noch bündig feilen will. Hier meine zweifach größere Zeichnung für

das "Bohrbild".

Hier meine zweifach größere Zeichnung für

das "Bohrbild".

Die erste Reihe ist gebohrt.

Die erste Reihe ist gebohrt. Neun Reihen sind gebohrt.

Neun Reihen sind gebohrt. Der Grat an den Bohrungskanten wurde

weggeschliffen.

Der Grat an den Bohrungskanten wurde

weggeschliffen. Etwa so kommt das Blech

angelötet - wenn es dann gebogen ist.

Etwa so kommt das Blech

angelötet - wenn es dann gebogen ist. Gebogen wurde die Rundung über einen

20-mm-Rundungskörper (links) und hier schon angelötet.

Gebogen wurde die Rundung über einen

20-mm-Rundungskörper (links) und hier schon angelötet. Das Ganze sauber verputzt.

Das Ganze sauber verputzt. Auf Länge plangedrehte L-Winkel geben

zusätzliche Stabilität.

Auf Länge plangedrehte L-Winkel geben

zusätzliche Stabilität.

An die Kästen kommen jetzt "Jackstage",

an denen die Persenning-Abdeckungen später festgezurrt werden. Mit um 45°

schräggestelltem Fingerfräser wird eine Lötlehre gemacht. Die Abstände der

0,5-mm-Bohrungen betrugen in den Kästen 8 mm. In den gleichen Abständen werden

nun die V-Nuten gefräst, für 0,5-mm-Cu-Draht etwa 0,3 mm tief!

An die Kästen kommen jetzt "Jackstage",

an denen die Persenning-Abdeckungen später festgezurrt werden. Mit um 45°

schräggestelltem Fingerfräser wird eine Lötlehre gemacht. Die Abstände der

0,5-mm-Bohrungen betrugen in den Kästen 8 mm. In den gleichen Abständen werden

nun die V-Nuten gefräst, für 0,5-mm-Cu-Draht etwa 0,3 mm tief! So sehen die "Jackstage" nach dem

Beschneiden fertig aus.

So sehen die "Jackstage" nach dem

Beschneiden fertig aus. Damit sie im genau gleichen Abstand in die

Bohrungen geklebt (winzige Tropfen von Sekundenkleber) werden können, lege ich

zwei gleiche Teile unter. Hier sind die seitlichen 0,5-mm-Stäbe abgekniffen und

bündig gefeilt.

Damit sie im genau gleichen Abstand in die

Bohrungen geklebt (winzige Tropfen von Sekundenkleber) werden können, lege ich

zwei gleiche Teile unter. Hier sind die seitlichen 0,5-mm-Stäbe abgekniffen und

bündig gefeilt. Das werden die Haltewinkel mit

Zentrierstiften, mit denen die Flaggenkisten nach dem Spritzen an die dann auch

schon gestrichene Deckskante gehängt werden. Oben die Pertinax-Platte für das

exakt senkrechte Einlöten der 1-mm-Stifte. Unten sind mit dem Winkel als

"Bohrlehre" die beiden Löcher schon an die Deckskante gebohrt (und entgratet!).

Das werden die Haltewinkel mit

Zentrierstiften, mit denen die Flaggenkisten nach dem Spritzen an die dann auch

schon gestrichene Deckskante gehängt werden. Oben die Pertinax-Platte für das

exakt senkrechte Einlöten der 1-mm-Stifte. Unten sind mit dem Winkel als

"Bohrlehre" die beiden Löcher schon an die Deckskante gebohrt (und entgratet!).

Diese Gegenlager-Konsolen werden nun

gemacht. Senkrecht-Teilgerät, ein Profil 14 x 12 mm an einem 6-mm-Spannzapfen.

Diese Gegenlager-Konsolen werden nun

gemacht. Senkrecht-Teilgerät, ein Profil 14 x 12 mm an einem 6-mm-Spannzapfen. Das Futter wird 50° verdreht und eine

Schräge wird angefräst.

Das Futter wird 50° verdreht und eine

Schräge wird angefräst. Anriß rundum 1,4 mm breit.

Anriß rundum 1,4 mm breit. Danach wird mit einem 2-mm-Fingerfräser der

erste Kanal 7 mm tief gefräst, die Enden "nach Sicht" bis zum Anriß, jeder

Spandurchgang nur max. 0,4 mm Spantiefe!

Danach wird mit einem 2-mm-Fingerfräser der

erste Kanal 7 mm tief gefräst, die Enden "nach Sicht" bis zum Anriß, jeder

Spandurchgang nur max. 0,4 mm Spantiefe! Der zweite Kanal...

Der zweite Kanal... ...und der dritte, beide auch nur 7 mm tief.

...und der dritte, beide auch nur 7 mm tief. Vier Teile abgesägt und verputzt. Links

liegt das Reststück.

Vier Teile abgesägt und verputzt. Links

liegt das Reststück.