Reling (an Seite-Deck) (Teil 1)

rails on side deck (part 1)

Bevor ich daran gehe, den Rumpf in Farbe zu bringen, will ich den Aufbau der Reling an Seite-Hauptdeck zumindest vorbereiten. Die einzelnen Relingstützen will ich getrennt hellgrau spritzen. Deshalb müssen sie bis zur Endmontage (in weiter Ferne, denn die empfindliche Reling stört beim Weiterbau des Modells zu sehr) steckbar bleiben. (Inzwischen habe ich vollkommen umgeplant, zuerst werden die drei unteren Farben an den Rumpf gebracht, dann wird die Reling Seite-Deck vollkommen fertig gebaut und zusammen mit dem oberen Hellgrau des Rumpfes gespritzt!)

Am Fuß der Reling ist auf das Deck eine

50 mm (Original) hohe Leiste mit Bohrungen angeschweißt. Die Bohrungsabstände

sind bei mir 6,1 mm. Hier wird...

(Abb. 2)...ein Netz eingebunden, welches in der

Höhe bis zum 2. Durchzug reicht. Sowohl die Leisten als auch das "Netz" sind

Ätzteile aus 0,15-mm-Neusilberblech. Letztere haben oben und unten kleine Nasen,

mit denen sie an den Leisten und oben am Draht-Durchzug durch Umbiegen befestigt

werden. Diese haben ebenfalls Abstände von exakt 6,1 mm. Die Netze verhinderten

beim Kampfeinsatz, daß die leergeschossenen Patronenhülsen der

127-mm-Hauptkaliber nicht über Bord gehen.

Die Relingstützen stecken in Buchsen mit

0,5 mm hohen Bund, welche in das Deck eingeklebt werden. Die Buchsen haben eine

Wandstärke von nur 0,2 mm. In solchen Fällen bohrt man stets das Loch zuerst und

dann erst wird der Außendurchmesser gedreht.

Das sind die Relingstützen. Der kurze

Zapfen hat einen Durchmesser von 0,8 mm und steckt in den Buchsen.

(kleine Fotos anklicken) Mit dem

Helling-Bohrständer bohre ich mit Hilfe einer

Bohrlehre die 1,2-mm-Bohrungen exakt an die richtige Stelle an die Kante vom

Deck.

Das Gleiche noch in einer Nahaufnahme.

Links die Bohrlehre (mit gehärteter (Silber-)Stahlbuchse), in der Mitte liegt

die Buchse und rechts ist die Stütze in die noch nicht eingeklebte Buchse

gesteckt. Die Relingstützen haben im unteren Drittel einen etwas größeren

Durchmesser. Der Abstand von der Deckskante bis Mitte Buchse beträgt 5 mm.

Durch die Nutzung des

Helling-Bohrständers stehen alle Relingstützen so genau senkrecht, wie ich das

will. Auf diesem Foto sind die genannten Leisten unten am Deck bereits montiert.

Für das Einkleben der kleinen

Leisten-Stifte habe ich ebenfalls eine Bohrlehre mit sechs Bohrbuchsen

angefertigt, der Bohrungsdurchmesser beträgt 0,5 mm. Hier ist der Abstand zur

Deckskante allerdings 6 mm. In der Bohrbuchse rechts steckt ein

0,5-mm-Bohrerschaft.

Diesen steckt man jeweils in das zuletzt

gebohrte Loch, um für das Bohren der nächsten fünf Löcher im richtigen

Abstands-Rhythmus zu bleiben.

Erst, wenn alle Löcher gebohrt sind,

werden die Buchsen und die Leisten mit Sekundenkleber eingeklebt/-gegossen

(links im Bild).

Bei der Berechnung der benötigten Längen für die

Leisten hatte ich mich total vertan, das Modell ist schließlich 2,30 m lang.

Deshalb mußte ich noch etwa 1,4 m auf herkömmliche Weise nachfertigen; diese

allerdings ohne die kleinen Montage-Stifte. Ich mußte sie folglich stumpf auf das

Deck kleben. Im Schraubstock wird eine Ms-Platte hochkant gespannt und die obere

Kante überstirnt.

Die weiteren Arbeiten erfolgen streng

nach Koordinaten, also ganz ohne zu messen und unter Einrechnung des

Fräser-Durchmessers (5 mm). So werden zuerst zwei Leisten, je 1 mm breit

gefräst. Beim Fräsen der mittleren Nut nur in 0,5-mm-Schritten tiefergehend bis

auf 4 mm Tiefe, damit der Fräser nicht seitlich "auswandert". Auch die Enden

werden nach Koordinaten gefräst...

...sodaß nun das Bohren der einheitlichen

Abstände (6,1 mm, siehe oben) und exakt in der Mitte der Leisten erfolgen kann.

Ich habe mit der Feinbohrhilfe, sie ist

hier zu sehen, nur etwa 1 bis 1,5 mm tief gebohrt (Gefahr des

Bohrerbruchs!).

Das Ergebnis in einer Nahaufnahme,

Durchmesser der Bohrungen 0,45 mm.

Danach wurden die ersten beiden Streifen

mit einer gut rundlaufenden Metallkreissäge, 0,4 mm dick, abgesägt. Bevor die

nächsten beiden gesägt wurden, habe ich die Bohrungsmitten erneut "angefahren"

und wieder ein Stück tiefer gebohrt.

So entsteht "mit Fleiß" eine Sammlung von

Leisten, ohne ätzen! Sie sind etwas verdreht und müssen vorsichtig gerichtet

und entgratet werden. Steckrichten geht hier nicht, denn so würden die wichtigen Maße 6,1 mm

verändert.

(a) sind hier die schon in das Deck exakt senkrecht eingebohrten und

eingegossenen Buchsen. Als (b) habe ich eine noch "leere" Relingstütze

eingesteckt. Man erkennt, daß die Stützen im unteren Drittel dicker sind (1,3

mm). (c) sind die ebenfalls schon eingeklebten Scharniere/Fußpunkte für die

späteren Schrägstützen (d). (e) findet man an jeder Bordseite. In dieser Führung

gleitet der Fuß der Stützen für die Gangway-Plattform auf und ab...

(a) sind hier die schon in das Deck exakt senkrecht eingebohrten und

eingegossenen Buchsen. Als (b) habe ich eine noch "leere" Relingstütze

eingesteckt. Man erkennt, daß die Stützen im unteren Drittel dicker sind (1,3

mm). (c) sind die ebenfalls schon eingeklebten Scharniere/Fußpunkte für die

späteren Schrägstützen (d). (e) findet man an jeder Bordseite. In dieser Führung

gleitet der Fuß der Stützen für die Gangway-Plattform auf und ab...

(Abb. 18)

Meine 10:1-Zeichnung von einem Reling-Seilstück als nötige Bau-Grundlage. Die

Grundkörper (a) für die Spannschrauben mußten zuerst gedreht werden. Dabei wird

die linke "Schraube" 1,2 mm lang gleich mit angedreht. (b) die oberen Enden der

Relingstützen, (c) Anschweiß-Augen (innen 0,8 mm, 0,2-mm-Cu-Draht), (d) konische

"Vergüsse" mit 1 mm tiefen 0,3-mm-Bohrungen müssen gedreht werden (360

Stück, oh Gott! naja, ich hab es ja so gewollt), (e) Kauschen, aus

0,3-mm-Cu-Draht gebogen und in die (d) gelötet, (f) Langglieder, anstelle der

(e) am anderen Ende der Seile (j), diese mache ich aus 0,25-mm-Cu-Draht (12,5 mm

Original-Seil!), (g) ist das längenvariable 0,35-mm-Cu-Drahtstück mit dem später

das jeweilige Seil straff eingestellt wird. Mit einer Spezial-Pinzette drücke

ich dann (g) hinreichend kräftig in die 0,4-mm-Bohrung der Spannschraube und

sichere diesen Spannungszustand mit einem Tropfen Sekundenkleber - habe ich mir

so ausgedacht, mal sehen ob´s klappt? (h) sind Schäkel/Gabeln nach

hier. Die kleinen

Schäkelbolzen werden gedreht, eine leichtere Übung.

(Abb. 18)

Meine 10:1-Zeichnung von einem Reling-Seilstück als nötige Bau-Grundlage. Die

Grundkörper (a) für die Spannschrauben mußten zuerst gedreht werden. Dabei wird

die linke "Schraube" 1,2 mm lang gleich mit angedreht. (b) die oberen Enden der

Relingstützen, (c) Anschweiß-Augen (innen 0,8 mm, 0,2-mm-Cu-Draht), (d) konische

"Vergüsse" mit 1 mm tiefen 0,3-mm-Bohrungen müssen gedreht werden (360

Stück, oh Gott! naja, ich hab es ja so gewollt), (e) Kauschen, aus

0,3-mm-Cu-Draht gebogen und in die (d) gelötet, (f) Langglieder, anstelle der

(e) am anderen Ende der Seile (j), diese mache ich aus 0,25-mm-Cu-Draht (12,5 mm

Original-Seil!), (g) ist das längenvariable 0,35-mm-Cu-Drahtstück mit dem später

das jeweilige Seil straff eingestellt wird. Mit einer Spezial-Pinzette drücke

ich dann (g) hinreichend kräftig in die 0,4-mm-Bohrung der Spannschraube und

sichere diesen Spannungszustand mit einem Tropfen Sekundenkleber - habe ich mir

so ausgedacht, mal sehen ob´s klappt? (h) sind Schäkel/Gabeln nach

hier. Die kleinen

Schäkelbolzen werden gedreht, eine leichtere Übung.

Für die

Spannschrauben (a in obiger Zchng.) habe ich 180 Ms-Stücke von 1,8-mm-Rund-Ms

auf einer kleinen Kreissäge abgesägt. Also nicht abgestochen, weil ich hier

vollkommen glatte Planseiten benötige! Gleiche lange 1,5-mm-Spannzapfen werden

angedreht.

Für die

Spannschrauben (a in obiger Zchng.) habe ich 180 Ms-Stücke von 1,8-mm-Rund-Ms

auf einer kleinen Kreissäge abgesägt. Also nicht abgestochen, weil ich hier

vollkommen glatte Planseiten benötige! Gleiche lange 1,5-mm-Spannzapfen werden

angedreht.

Genau 4 mm tief wird 0,4 mm gebohrt (Tiefenanschlag an der Reitstock-Pinole).

Man muß beim Anbohren die Querschneide des Bohrers extrem leicht

andrücken. So schabt (bei einer Querschneide kann man nicht von Schneiden reden) sich die Querschneide selbst eine leichte

"Zentrierungsvertiefung" in die Planfläche und es muß nicht zentriert werden!

Ich habe mal gezählt, durchschnittlich habe ich den 0,4-mm-Bohrer (ich hatte nur

noch den einen!) achtmal zum Entfernen der Späne aus der Bohrung gezogen. Ich

habe ALLE 180 Teile gebohrt. Ein dünner Wendelbohrer (übrigens auch ein großer!)

bricht nur ab, wenn er nicht oft genug "entleert" wird.

Genau 4 mm tief wird 0,4 mm gebohrt (Tiefenanschlag an der Reitstock-Pinole).

Man muß beim Anbohren die Querschneide des Bohrers extrem leicht

andrücken. So schabt (bei einer Querschneide kann man nicht von Schneiden reden) sich die Querschneide selbst eine leichte

"Zentrierungsvertiefung" in die Planfläche und es muß nicht zentriert werden!

Ich habe mal gezählt, durchschnittlich habe ich den 0,4-mm-Bohrer (ich hatte nur

noch den einen!) achtmal zum Entfernen der Späne aus der Bohrung gezogen. Ich

habe ALLE 180 Teile gebohrt. Ein dünner Wendelbohrer (übrigens auch ein großer!)

bricht nur ab, wenn er nicht oft genug "entleert" wird.

Hier die Arbeitsgänge für die Spannschrauben: A = 0,4-mm-Bohren 4 mm tief, B =

0,9-mm-Zylinder drehen, C = vorderer Konus andrehen (8°

Obersupport-Verstellung), D = hinterer Konus anstechen, E = 0,35-mm-"Schraube" 2

mm lang einstechen (Spitzdrehstahl).

Hier die Arbeitsgänge für die Spannschrauben: A = 0,4-mm-Bohren 4 mm tief, B =

0,9-mm-Zylinder drehen, C = vorderer Konus andrehen (8°

Obersupport-Verstellung), D = hinterer Konus anstechen, E = 0,35-mm-"Schraube" 2

mm lang einstechen (Spitzdrehstahl).

Das

0,35-mm-""Schrauben"-Stück wird bei 1,2 mm Länge abgestochen. Die Hauptscheide

vorn ist 0,5 mm breit und leicht schräg angeschliffen!

Das

0,35-mm-""Schrauben"-Stück wird bei 1,2 mm Länge abgestochen. Die Hauptscheide

vorn ist 0,5 mm breit und leicht schräg angeschliffen!

Die dicken Mittelstücke sind 4,4 mm lang, an einer Seite die angedrehte

"Schraube"; an der anderen Seite eine 4 mm tiefe 0,4-mm-Bohrung. Jetzt muß ich

Ätzteile bestellen: sog. Relingstützen, die ich zu winzigen Schäkeln

umarbeite.....

Die dicken Mittelstücke sind 4,4 mm lang, an einer Seite die angedrehte

"Schraube"; an der anderen Seite eine 4 mm tiefe 0,4-mm-Bohrung. Jetzt muß ich

Ätzteile bestellen: sog. Relingstützen, die ich zu winzigen Schäkeln

umarbeite.....

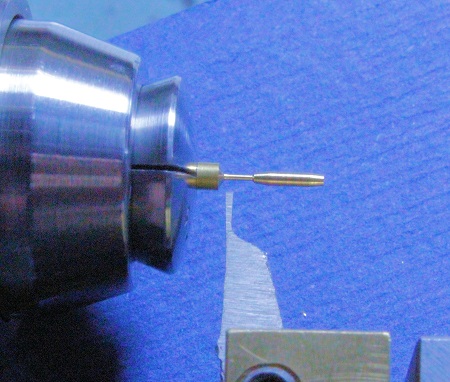

Für

die Seil-Enden will ich nun 360 konische "Vergußstücke" aus 1,2-mm-Drehmessing

drehen (d in Abb. 18). Innerhalb dieser sind beim Original die Drahtspleiße (mit Blei?)

vergossen. Der Schaft vom Bohrer im Bild hat auch einen Durchmesser 1,2. Zum

Glück habe ich zwei 1,2-mm-Spannzangen (danke Hans!). Das Schneidenteil des

0,3-mm-Bohrers im Bild ist nur etwa 2 mm lang. Es ist (ähnlich einem Anbohrer)

damit so steif, daß ich ohne zentrieren in die Planfläche der abgesägten

Ms-Teile einbohren kann, nur 1 mm tief! Mit der

Eigenbau-Bohrtiefen-Skalenscheibe an meiner

Uhrmacherdrehmaschine ist die Einhaltung dieses Millimeter kein Problem. Ich

habe 180 Stücke abgesägt und drehe an beiden Enden Teile an.

Für

die Seil-Enden will ich nun 360 konische "Vergußstücke" aus 1,2-mm-Drehmessing

drehen (d in Abb. 18). Innerhalb dieser sind beim Original die Drahtspleiße (mit Blei?)

vergossen. Der Schaft vom Bohrer im Bild hat auch einen Durchmesser 1,2. Zum

Glück habe ich zwei 1,2-mm-Spannzangen (danke Hans!). Das Schneidenteil des

0,3-mm-Bohrers im Bild ist nur etwa 2 mm lang. Es ist (ähnlich einem Anbohrer)

damit so steif, daß ich ohne zentrieren in die Planfläche der abgesägten

Ms-Teile einbohren kann, nur 1 mm tief! Mit der

Eigenbau-Bohrtiefen-Skalenscheibe an meiner

Uhrmacherdrehmaschine ist die Einhaltung dieses Millimeter kein Problem. Ich

habe 180 Stücke abgesägt und drehe an beiden Enden Teile an.

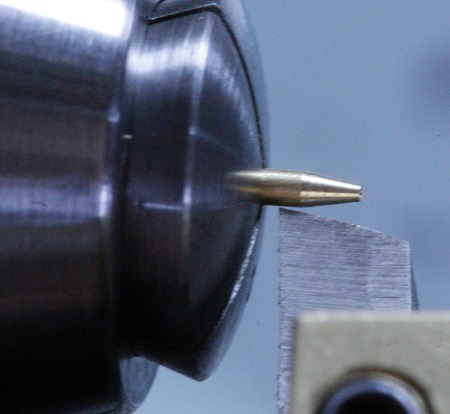

Mit dem auf 3 mm

eingestellten (und geklemmten!) Tiefenmaß vom Meßschieber richte ich bei den

folgenden Arbeitsgängen die Teile so in der Zange aus, daß sie immer exakt 3 mm

aus der Zange ragen. Im Bild der erste Dreh-Arbeitsgang: das Andrehen eines

Konus (Obersupportverstellung 9,5°). Hier ist noch ein rechter

HSS-Seitendrehstahl zu sehen (Vergessen Sie Hartmetall-Stähle beim Modellbau).

Sehr bald habe ich aber auf einen Spitzdrehstahl gewechselt. Es dreht sich

einfach besser, als mit der Nebenschneide vom Seitendrehstahl. Weil ich den

Konus immer bei der "Rückwärtsfahrt" (in einem Span!) andrehe, muß ich den

Quersupport nie verstellen. Er bleibt bis zum letzten Teil auf seinem Skalenwert

stehen...

Mit dem auf 3 mm

eingestellten (und geklemmten!) Tiefenmaß vom Meßschieber richte ich bei den

folgenden Arbeitsgängen die Teile so in der Zange aus, daß sie immer exakt 3 mm

aus der Zange ragen. Im Bild der erste Dreh-Arbeitsgang: das Andrehen eines

Konus (Obersupportverstellung 9,5°). Hier ist noch ein rechter

HSS-Seitendrehstahl zu sehen (Vergessen Sie Hartmetall-Stähle beim Modellbau).

Sehr bald habe ich aber auf einen Spitzdrehstahl gewechselt. Es dreht sich

einfach besser, als mit der Nebenschneide vom Seitendrehstahl. Weil ich den

Konus immer bei der "Rückwärtsfahrt" (in einem Span!) andrehe, muß ich den

Quersupport nie verstellen. Er bleibt bis zum letzten Teil auf seinem Skalenwert

stehen...

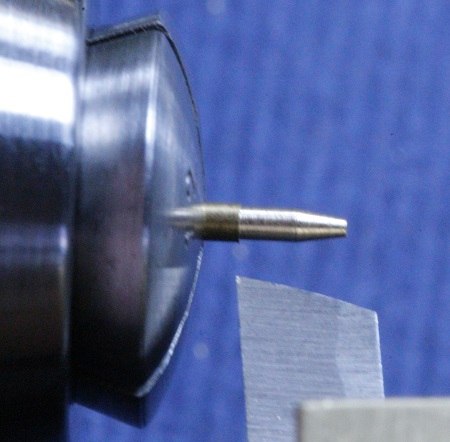

Andrehen

einer etwa 1,5 mm langen zylindrischen Strecke Durchmesser 1 mm. Man hätte für

die Teile selbstverständlich auch 1-mm-Rund-Ms verwenden können... Das Problem:

ich hatte nur noch 1,2-mm-Material im Haus...

Andrehen

einer etwa 1,5 mm langen zylindrischen Strecke Durchmesser 1 mm. Man hätte für

die Teile selbstverständlich auch 1-mm-Rund-Ms verwenden können... Das Problem:

ich hatte nur noch 1,2-mm-Material im Haus...

Bei

mir immer bei solchen Teilen: Doppelend-Andrehverfahren.

Bei

mir immer bei solchen Teilen: Doppelend-Andrehverfahren.

Hier

zeige ich noch einmal das geätzte Seil-Maschengitter von Abb. 2 in einer

Nahaufnahme, 0,1-mm-Neusilberblech.

Hier

zeige ich noch einmal das geätzte Seil-Maschengitter von Abb. 2 in einer

Nahaufnahme, 0,1-mm-Neusilberblech.

Gestern

und heute habe ich 360 Teile nun auf 2,1 mm Länge abgestochen. Das stets gleiche

Ausragen aus der Zange natürlich wieder mit eingestelltem Tiefenmaß.

Gestern

und heute habe ich 360 Teile nun auf 2,1 mm Länge abgestochen. Das stets gleiche

Ausragen aus der Zange natürlich wieder mit eingestelltem Tiefenmaß.

(Abb.

31) Die Fertigung von 180 "Kauschen" (e in Abb. 18) ist nun vorzubereiten.

0,25-mm-Cu-Lackdraht (von einer Relais-Spule, Elektro-Spulen haben alle

möglichen Drahtdurchmesser, nicht alle Lackschichten dieser Kupferdrähte sind

lötbar, meist muß man sie abbrennen) habe ich 50-cm-weise langsam durch eine

Kerzenflamme gezogen. So wurde die Lackschicht verbrannt. Diese Stücke habe ich

durch eine Doppelung von feinem Schmirgelleinen gezogen, damit die Lackasche

verschwindet. Um einen 0,6-mm-Bohrerschaft habe ich ein U gebogen und dieses

dann auf 1,8 mm "Länge" abgeschnitten, wieder gerade gebogen, so hatte ich die

gestreckte Länge für 180 Kauschen ermittelt, konkret 4,4 mm.

(Abb.

31) Die Fertigung von 180 "Kauschen" (e in Abb. 18) ist nun vorzubereiten.

0,25-mm-Cu-Lackdraht (von einer Relais-Spule, Elektro-Spulen haben alle

möglichen Drahtdurchmesser, nicht alle Lackschichten dieser Kupferdrähte sind

lötbar, meist muß man sie abbrennen) habe ich 50-cm-weise langsam durch eine

Kerzenflamme gezogen. So wurde die Lackschicht verbrannt. Diese Stücke habe ich

durch eine Doppelung von feinem Schmirgelleinen gezogen, damit die Lackasche

verschwindet. Um einen 0,6-mm-Bohrerschaft habe ich ein U gebogen und dieses

dann auf 1,8 mm "Länge" abgeschnitten, wieder gerade gebogen, so hatte ich die

gestreckte Länge für 180 Kauschen ermittelt, konkret 4,4 mm.

An der Abstech-Seite der 360 Drehteile vom Wochenende sitzt noch ein kleiner Abstech-Pieps (a). In diese Planseite muß mit einem 0,5-mm-Zentrierbohrer 0,6 mm tief eingebohrt werden. Der 0,5-mm-Zentrierbohrer hat gemessen (!) einen tatsächlichen Durchmesser von 0,6 mm, genau richtig für meinen Zweck.

Das

Tiefenmaß vom Meßschieber ist auf die genannten 4,4 mm eingestellt. Darunter

steht eine Auffangschale. So kann ich in kurzer Zeit.....

Das

Tiefenmaß vom Meßschieber ist auf die genannten 4,4 mm eingestellt. Darunter

steht eine Auffangschale. So kann ich in kurzer Zeit.....

....viele Drahtstücke 4,4 mm lang abschneiden.

....viele Drahtstücke 4,4 mm lang abschneiden.

(Abb.

34) Um die erwähnten 0,6 mm tiefen Senkungen (Durchmesser 0,6) in die Teile

(schraffiert in dieser Abb.) zu bohren, habe ich eine Klemmbuchse aus

Silberstahl gedreht: Durchmesser 1,4; 1,7 und 1,9 drehen, abstechen mit etwas

Überlänge, also der spätere Bund 0,2 etwa 1 mm lang. Umspannen in eine

1,8-mm-Spannzange, Bundlänge 0,2 mm plandrehen, zentrieren, Durchmesser 1 mm 1,5

mm tief bohren. Dann wird das Teil liegend am Durchmesser 1,4 im Schraubstock

gespannt und um 180° versetzt mit einer 0,3-mm-Metall-Laubsäge fast über die

ganze Länge geschlitzt. Das hintere Stück (a) ist etwas dünner, damit die

1,8-mm-Zange nur vorn bei (b) auf das Teil drückt. Das vorn ausragende 0,3 mm

lange Stück genügt, um das Teil nach dem Bohren der Zange wieder zu entnehmen.

Vor dem Schließen der Zange drücke ich das Teil kräftig gegen den Grund der

1-mm-Bohrung. Derartige Klemmbuchsen kann man für viele Werkstücke anfertigen,

die man anders kaum spannen kann. Vergrößerungs-Zchngn. dabei unverzichtbar!

(Abb.

34) Um die erwähnten 0,6 mm tiefen Senkungen (Durchmesser 0,6) in die Teile

(schraffiert in dieser Abb.) zu bohren, habe ich eine Klemmbuchse aus

Silberstahl gedreht: Durchmesser 1,4; 1,7 und 1,9 drehen, abstechen mit etwas

Überlänge, also der spätere Bund 0,2 etwa 1 mm lang. Umspannen in eine

1,8-mm-Spannzange, Bundlänge 0,2 mm plandrehen, zentrieren, Durchmesser 1 mm 1,5

mm tief bohren. Dann wird das Teil liegend am Durchmesser 1,4 im Schraubstock

gespannt und um 180° versetzt mit einer 0,3-mm-Metall-Laubsäge fast über die

ganze Länge geschlitzt. Das hintere Stück (a) ist etwas dünner, damit die

1,8-mm-Zange nur vorn bei (b) auf das Teil drückt. Das vorn ausragende 0,3 mm

lange Stück genügt, um das Teil nach dem Bohren der Zange wieder zu entnehmen.

Vor dem Schließen der Zange drücke ich das Teil kräftig gegen den Grund der

1-mm-Bohrung. Derartige Klemmbuchsen kann man für viele Werkstücke anfertigen,

die man anders kaum spannen kann. Vergrößerungs-Zchngn. dabei unverzichtbar!

Nahaufnahme

der Klemmung eines Teils (Ms) in der Klemmbuchse und diese in der 1,8-mm-Zange.

Der Zentrierbohrer arbeitet auf Anschlag an der Pinole, damit alle Bohrungen

gleich tief erscheinen.

Nahaufnahme

der Klemmung eines Teils (Ms) in der Klemmbuchse und diese in der 1,8-mm-Zange.

Der Zentrierbohrer arbeitet auf Anschlag an der Pinole, damit alle Bohrungen

gleich tief erscheinen.

Vorerst

will ich eine Lötvorrichtung anfertigen, mit der ich winzige Ringe (jeweils

sechs oder drei Stück gleichzeitig) in der exakt richtigen Höhe an die schon

fertigen Relingstützen löten kann. Ein Novotex-Stück wird oben überstirnt (a)

und vorn wird mit dem gleichen Fräser eine Fläche (b) angefräst.

An dieser Fläche

(b) hole ich mir mit einem Kantentaster den Null-Start für die Y-Richtung.

Das Bohrbild für

das Koordinaten-Bohren (SchiffsModell Heft 9/2019) von sechs

0,8-mm-Bohrungen.

Ein abgesetzter

0,8-mm-Wendelbohrer (1,5-mm-Spannschaft!) ist in meiner Eigenbau-Klemmhülse

((Spannzangen der Uhrmacher-Drehmaschine) gespannt. Wenn der Bohrer einen guten

Anschliff hat (starke Lupe), kann man mit ihm ohne Zentrierbohren sehr langsam

(!!!) in die waagerechte Fläche einbohren - ohne daß er auch nur gering

verläuft!

Jede Bohrung bohre ich 6 mm tief (Sehr oft die Späne entfernen - gerade bei Novotex,

dieses Material kann sich an den heißen Schneiden bis zum Entzünden erhitzen,

Brandgefahr!)

Exakt in der Mitte fräse ich mit einem 0,6-mm-Radius-Fräser eine 0,25 mm tiefe

Nut, nach oben etwas länger als nötig. Das Maß 0,25 habe ich von einer starken

Vergrößerungszeichnung!

Weil der untere Teil der Relingstützen einen 1,3-mm-Durchmesser hat, fräse ich

hier mit einem 1,5-mm-Fingerfräser noch einen "Freiraum", damit die Stütze

tatsächlich nur in der Rundnut liegt.

Aus

Alu-Stricknadeln müssen nun nach diesen Maßen sechs Zentrierstifte gedreht

werden. Auf den 0,75-mm-Zapfen stecke ich später die Kupferringe aus

0,2-mm-Draht.

0,8-mm-Zapfen, 5

mm lang, Bedingungen dazu: sauber geschliffener HSS(!)-Seitendrehstahl beinahe

ohne Spitzenrundung, Höheneinrichtung der Schneide auf 1/100-mm genau,

Obersupport auf exaktes Zylinderdrehen eingerichtet (Drehversuche), Drehen nach

justierter Quersupport-Skala, die Länge jeweils auf 2 x 2,5 mm andrehen...

Durchmesser 1,1

angedreht.

Die

0,75-mm-Zapfen erhielten noch 90°-Spitzen angestochen. So lassen sich später die

winzigen Ringe besser aufstecken - alles das sind Erfahrungen aus meiner

25-jährigen Berufstätigkeit im Werkzeugbau!

Die

sechs Zentrierstifte sind in die Lötvorrichtung eingesteckt...

...und hier habe ich eine Relingstütze eingelegt.

Dieses

Novotex-Stück habe ich als Längsanschlag gefräst. Dagegen wird das untere Ende

der Relingstütze mit dem 0,8-mm-Zapfen geschoben.

Und damit

die Stütze beim Anlöten der Ringe keinesfalls axial verrutschen kann, habe ich

eine Klemmbrücke, ebenfalls aus Novotex, gefräst. Sieht exotisch aus, aber

funktioniert...

Hier ist alles zusammengeschraubt, man muß dazu nicht viel erklären. Nun muß ich

etwa 360 Ringe aus 0,2-mm-Kupferdraht herstellen, Innendurchmesser 0,8 mm;

Außendurchmesser 1,2 mm.

Für

den Zweck habe ich schnell eine einfache "Wickelmaschine" gebaut. Der

0,8-mm-Wendelbohrer steckt mit seinem gesamten Schneidenteil in der Ms-Achse und

wird von einer Radial-Schraube gehalten. Nur der Schaft schaut heraus.

Bevor ich die Wendel abschneide und herunterziehe, drehe ich sie zwischen einer

Doppelung Schmirgelleinen, damit für das sichere Löten die letzten Reste vom

Lack entfernt werden. Den Draht hatte ich zuvor mit dem Propangas-Brenner

abgebrannt.

Nach dem Abschneiden der Ringe mit einer sehr spitzen Hautschere werden

sie auf einer ebenen Fläche plattgedrückt. Im Bild habe ich schon sechs Stück in

der Lötvorrichtung aufgesteckt - fertig zum Löten.

Ich

habe dann doch versilberten 0,2-mm-Cu-Draht (amazon) verwendet. Links liegen

zwei noch nicht aufgeschnittene Wendel und rechts habe ich die extrem schlanken

Schneidschnäbel der Hautschere mit fotografiert. Man erkennt, daß sich viele

Ringe beim Abschneiden auch etwas aufgeweitet haben.

Die selbst gedrehte Lötkolbenspitze. Das massive hintere Stück (Durchmesser 7

mm) sorgt dafür, daß beim Löten immer reichlich Hitze "nachgeschoben" wird. Das

vordere (Durchmesser 3 mm) ist sehr kurz und konisch zugefeilt; die vordere

"Schneide" ist nur 1 mm breit.

Die ersten Relingstützen mit angelöteten Ringen. Jeder Ring wird so gedreht, daß

sein "Verschluß" an der Stütze anliegt. Nur so hält er später auch einiges an

Zug aus... (Löten = Lötwasser! und mein Buch "Modellbautechniken")

Unten

liegt eine Stütze geklammert in der Lötvorrichtung. Überschüssiges Zinn ist noch

nicht entfernt. Das mache ich, während die Stütze noch geklammert ist, mit einem

sehr spitz geschliffenen Dreikantschaber (Dreikant-Nadelfeile) und anschließend

mit einer rotierenden Drahtbürste. Das sieht dann wie bei der oben liegenden

Stütze aus. Die Ringe halte ich während des Lötens mit einem sehr spitz

gedrehten/gefeilten Stab (Alu-Stricknadel). Die winzige Menge Lötwasser trage

ich mit einem sehr kleinen Tuschpinsel auf; dessen Griff ist auf über die Hälfte

gekürzt. Für JEDEN Ring bestücke ich die Lötkolben-Spitze mit neuem Zinn. Damit

nur eine winzige Menge Zinn an der Spitze ist, schüttle ich ihn kräftig in

Richtung Fußboden.

Die meisten Relingstützen (60 Stück für das Hauptdeck) haben nur drei Ringe; 20

Stück erhalten sechs Ringe.

Im Teil 2 geht der Bau weiter..............

![]()