Mit einem aus Silberstahl selbstgemachten

und gehärteten (nicht anlassen) 7-mm-Radius-Stechstahl wird, ebenfalls aus

Silberstahl, ein Fräserrohling Durchmesser 14 mm gedreht...

Mit einem aus Silberstahl selbstgemachten

und gehärteten (nicht anlassen) 7-mm-Radius-Stechstahl wird, ebenfalls aus

Silberstahl, ein Fräserrohling Durchmesser 14 mm gedreht...Windleitbleche am Brückenschanzkleid

wind guide plates

An den nach vorn gerichteten Schanzkleidern auf dem Brückendeck findet man beim Urzustand von USS CASSIN YOUNG Windleitbleche, welche den Fahrtwind nach oben ablenken. Durch diese "Düsen" hat der Mann hinter dem Schanzkleid, wenn er nach vorn schaut, den Eindruck, als sei kein Fahrtwind vorhanden. Diese besondere Form war bereits bei den vorangegangenen Zerstörer-Klassen (auch bei anderen Kampfschiffen) der US-Navy zu sehen. Verfolgen wir wieder Schritt für Schritt den Bau dieser nicht einfachen Details. Zuerst war ein 7-mm-Radius-Fräser nötig. Ich hatte keinen (R5 ist mein größter - gekaufter!) und bevor ich einen langwierig bestelle, mache ich ihn doch schnell selbst.

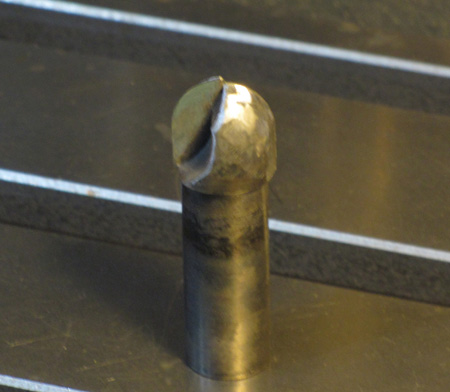

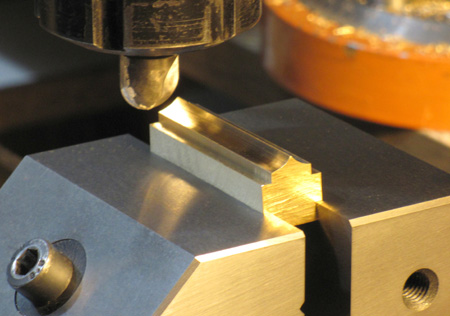

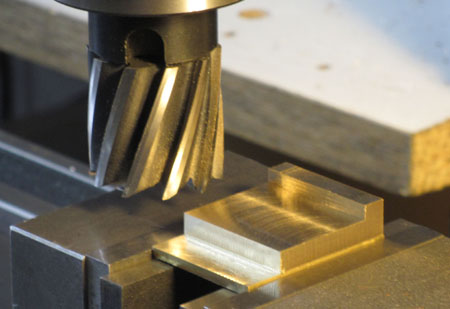

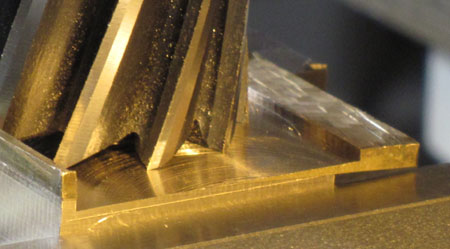

Mit einem aus Silberstahl selbstgemachten

und gehärteten (nicht anlassen) 7-mm-Radius-Stechstahl wird, ebenfalls aus

Silberstahl, ein Fräserrohling Durchmesser 14 mm gedreht...

Mit einem aus Silberstahl selbstgemachten

und gehärteten (nicht anlassen) 7-mm-Radius-Stechstahl wird, ebenfalls aus

Silberstahl, ein Fräserrohling Durchmesser 14 mm gedreht...

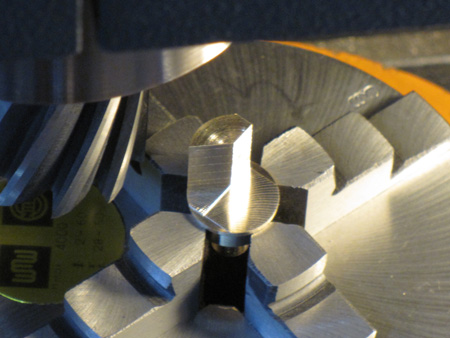

...im Teilkopf daraus ein

Zweischneider-Radius-Fräser mit Spanwinkeln 0° (Messingbearbeitung!) gefräst und

selbstverständlich gehärtet (nicht anlassen) und abschließend an den Spanflächen

scharfgeschliffen.

...im Teilkopf daraus ein

Zweischneider-Radius-Fräser mit Spanwinkeln 0° (Messingbearbeitung!) gefräst und

selbstverständlich gehärtet (nicht anlassen) und abschließend an den Spanflächen

scharfgeschliffen.

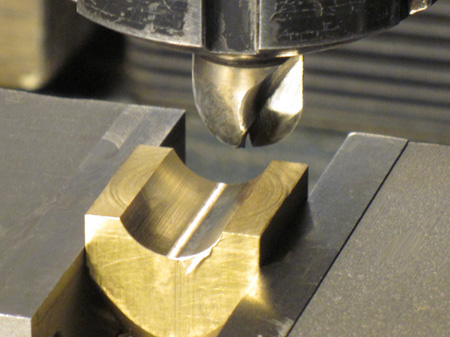

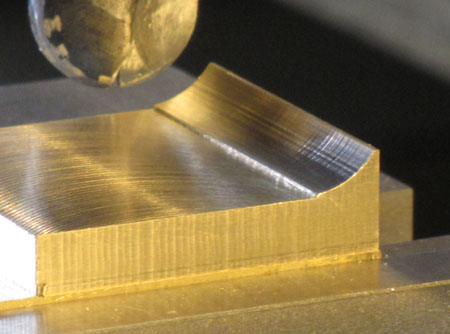

Die Fräsprobe verlief gut, war nicht anders

zu erwarten, es ist nicht mein erster selbstgemachter Fräser.

Die Fräsprobe verlief gut, war nicht anders

zu erwarten, es ist nicht mein erster selbstgemachter Fräser.

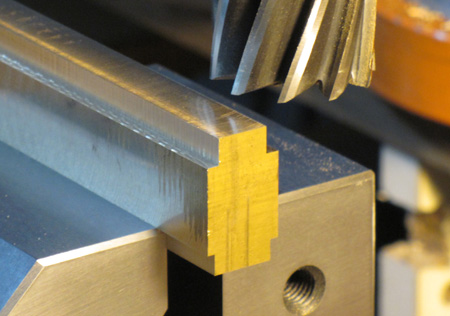

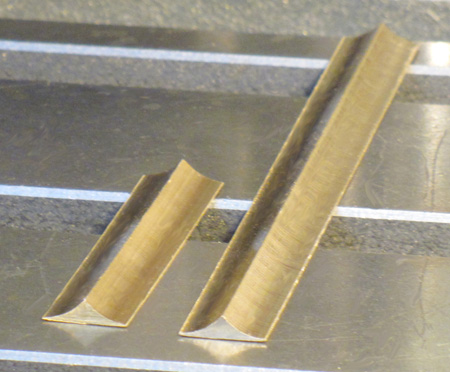

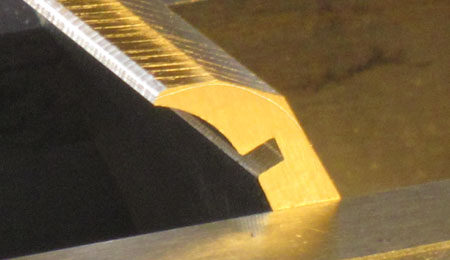

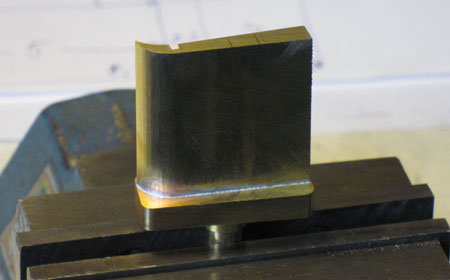

Drei Messing-Riegel (2 x 90 und 1 x 45 mm

lang) erhielten Spannstufen (im Bild unten). Oben wurden "auf Umschlag" - damit

die Symmetrie stimmt ! - 5 mm hohe Stufen so angefräst, daß als Mittelstück eine

Breite von 10 mm bleibt.

Drei Messing-Riegel (2 x 90 und 1 x 45 mm

lang) erhielten Spannstufen (im Bild unten). Oben wurden "auf Umschlag" - damit

die Symmetrie stimmt ! - 5 mm hohe Stufen so angefräst, daß als Mittelstück eine

Breite von 10 mm bleibt.

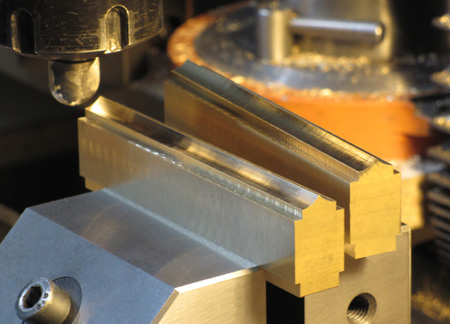

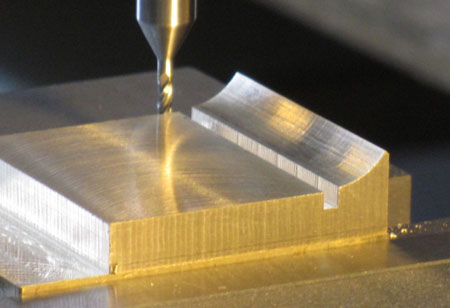

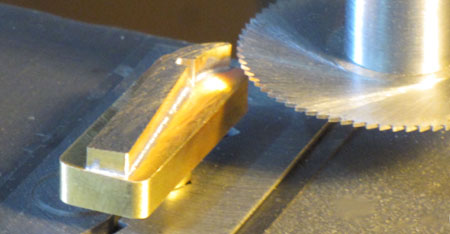

(Foto anklicken) Mit dem 7-mm-Radius-Fräser wurde erst an

einer Seite...

(Foto anklicken) Mit dem 7-mm-Radius-Fräser wurde erst an

einer Seite...

...und nach Umschlag auch an der anderen

Seite die Rundungen über die ganze Länge angefräst (gleiche Skalenwerte

anfahren).

...und nach Umschlag auch an der anderen

Seite die Rundungen über die ganze Länge angefräst (gleiche Skalenwerte

anfahren).

Das Gleiche beim 45 mm langen Riegel.

Das Gleiche beim 45 mm langen Riegel.

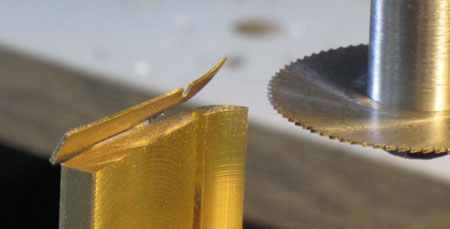

(Foto anklicken) Auch das Absägen mit der 0,5 mm breiten

Metallkreissäge habe ich nach Umschlag je zur Hälfte von beiden Seiten her

gemacht.

(Foto anklicken) Auch das Absägen mit der 0,5 mm breiten

Metallkreissäge habe ich nach Umschlag je zur Hälfte von beiden Seiten her

gemacht.

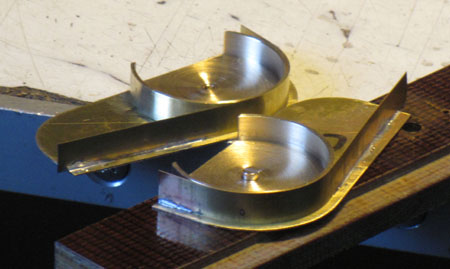

Der wichtigste Anfang ist gemacht, drei vollkommen

gleiche Profile (Prismen).

Der wichtigste Anfang ist gemacht, drei vollkommen

gleiche Profile (Prismen).

Ein gedrehtes U-Profil mit der

"Öffnung" zur Planseite hin (Planstechstahl aus HSS), Wandstärken 0,2 mm,

Außendurchmesser 28,4 mm.

Ein gedrehtes U-Profil mit der

"Öffnung" zur Planseite hin (Planstechstahl aus HSS), Wandstärken 0,2 mm,

Außendurchmesser 28,4 mm.

Davon werden mit einer Trennscheibe

Segmente herausgetrennt...

Davon werden mit einer Trennscheibe

Segmente herausgetrennt...

...und zusammen mit geraden U-Profilstücken

als "Handlauf" auf das Brückenschanzkleid geklebt (Sekundenkleber).

...und zusammen mit geraden U-Profilstücken

als "Handlauf" auf das Brückenschanzkleid geklebt (Sekundenkleber).

(Foto anklicken) Fertig verputzt sieht das dann vorerst so

aus.

(Foto anklicken) Fertig verputzt sieht das dann vorerst so

aus.

(Foto anklicken) Die komischen Profile, die wir weiter

oben gefräst hatten, sind hier außen an die nach vorn gerichteten Bleche der

Schanzkleider angepaßt und mit 2-K-Kleber angeklebt. Die langen Stücke

überragten die Seitenbleche um etwa 0,5 mm und wurden erst nach dem Ankleben zur

Fläche dieser Bleche bündig gefeilt.

(Foto anklicken) Die komischen Profile, die wir weiter

oben gefräst hatten, sind hier außen an die nach vorn gerichteten Bleche der

Schanzkleider angepaßt und mit 2-K-Kleber angeklebt. Die langen Stücke

überragten die Seitenbleche um etwa 0,5 mm und wurden erst nach dem Ankleben zur

Fläche dieser Bleche bündig gefeilt.

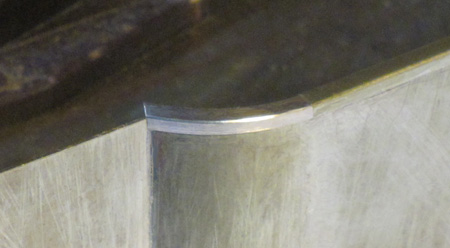

Eine Nahaufnahme davon. Für die genauen

Stöße sind Winkelhalbierende (!)anzuschleifen (Winkelschleifvorrichtung!).

Eine Nahaufnahme davon. Für die genauen

Stöße sind Winkelhalbierende (!)anzuschleifen (Winkelschleifvorrichtung!).

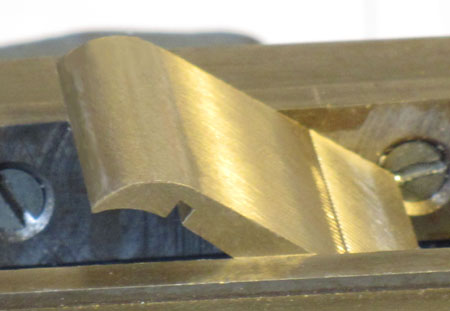

Von einem im Teilgerät gefrästen Profil

(Radius 7 mm!)...

Von einem im Teilgerät gefrästen Profil

(Radius 7 mm!)...

...sind 0,4 mm dicke Scheiben abgesägt. Das

gibt die Haltebleche für die Windumlenkbleche.

...sind 0,4 mm dicke Scheiben abgesägt. Das

gibt die Haltebleche für die Windumlenkbleche.

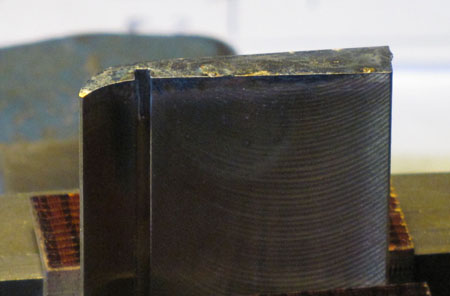

![]() (Foto

anklicken) Die hinteren Bleche sind in Längsrichtung mit einem Radius 7

mm schalenartig gewölbt. Mit einem Probestück (0,2-mm-Ms-Blech) habe ich den

Durchmesser des nötigen Rundungskörpers ertestet. Zufällig beim Durchmesser 12

hatte ich nach dem Auffedern den richtigen Durchmesser 14 mm. Also: ein

12-mm-Rundmaterialstück, zwei 1-mm-Bohrungen für zwei "Einhängestifte" und in

die zurechtgeschnittenen, 6 mm breiten Blechstreifen mittig an beiden Enden

1-mm-Bohrungen. Auf die Stifte wird der Blechstreifen gesteckt (Foto). So kann

er beim Prägen in Holz seitlich nicht verrutschen, ohne die Stifte wäre es nicht

möglich!

(Foto

anklicken) Die hinteren Bleche sind in Längsrichtung mit einem Radius 7

mm schalenartig gewölbt. Mit einem Probestück (0,2-mm-Ms-Blech) habe ich den

Durchmesser des nötigen Rundungskörpers ertestet. Zufällig beim Durchmesser 12

hatte ich nach dem Auffedern den richtigen Durchmesser 14 mm. Also: ein

12-mm-Rundmaterialstück, zwei 1-mm-Bohrungen für zwei "Einhängestifte" und in

die zurechtgeschnittenen, 6 mm breiten Blechstreifen mittig an beiden Enden

1-mm-Bohrungen. Auf die Stifte wird der Blechstreifen gesteckt (Foto). So kann

er beim Prägen in Holz seitlich nicht verrutschen, ohne die Stifte wäre es nicht

möglich!

Mit dem oben angefertigten Radiusfräser

habe ich in eine Leiste längs eine flache Vertiefung gefräst. Es geht aber auch

ohne diese Vertiefung. (Die Leiste darf nur nicht zu schmal sein, sonst spaltet

sie auseinander) Holz ist ja sowas von weich...

Mit dem oben angefertigten Radiusfräser

habe ich in eine Leiste längs eine flache Vertiefung gefräst. Es geht aber auch

ohne diese Vertiefung. (Die Leiste darf nur nicht zu schmal sein, sonst spaltet

sie auseinander) Holz ist ja sowas von weich...

Das 12-mm-Materialstück mit dem angehängten

(Klebefolie zur Befestigung) Ms-Blechstreifen wird in die Holzleiste gedrückt...

Das 12-mm-Materialstück mit dem angehängten

(Klebefolie zur Befestigung) Ms-Blechstreifen wird in die Holzleiste gedrückt...

...und somit werden die Blechstreifen längs

gewölbt, exakter Radius 7 mm.

...und somit werden die Blechstreifen längs

gewölbt, exakter Radius 7 mm.

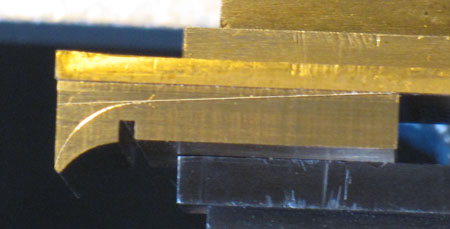

Die Schanzkleidstützen für das

Brückenschanzkleid müssen "im Block" hergestellt werden. Ein Walzenstirnfräser

fräst nach Maß drei Stufen.

Die Schanzkleidstützen für das

Brückenschanzkleid müssen "im Block" hergestellt werden. Ein Walzenstirnfräser

fräst nach Maß drei Stufen.

Mit dem bereits bekannten

Eigenbau-Radiusfräser (siehe weiter oben) wird eine Rundung gefräst. Abstand zur

darunterliegenden Stufe 0,2 mm.

Mit dem bereits bekannten

Eigenbau-Radiusfräser (siehe weiter oben) wird eine Rundung gefräst. Abstand zur

darunterliegenden Stufe 0,2 mm.

Eine Freinut für den Handlauf wird mit einem 1,5-mm-Fingerfräser gefräst.

Eine Freinut für den Handlauf wird mit einem 1,5-mm-Fingerfräser gefräst.

Die restliche Kontur wird an einer

Stirnseite angerissen.

Die restliche Kontur wird an einer

Stirnseite angerissen.

Nach dem Anriß wird zuerst die lange Seite gefräst, hier noch nicht ganz fertig.

Nach dem Anriß wird zuerst die lange Seite gefräst, hier noch nicht ganz fertig.

Dann wird die Rundung vorgefräst.

Dann wird die Rundung vorgefräst.

Und weiter vorgefräst. Übrigens: niemals muß

die Stelle, an der gefräst wird, in der Mitte der Schraubstockbacken sein,

sondern immer der Bereich vom Werkstück, der gespannt wird! Ansonsten verklemmt

die lose Schraubstockbacke und spannt nicht richtig.

Und weiter vorgefräst. Übrigens: niemals muß

die Stelle, an der gefräst wird, in der Mitte der Schraubstockbacken sein,

sondern immer der Bereich vom Werkstück, der gespannt wird! Ansonsten verklemmt

die lose Schraubstockbacke und spannt nicht richtig.

Die Rundung läßt sich, gut vorgefräst,

leicht fertigfeilen.

Die Rundung läßt sich, gut vorgefräst,

leicht fertigfeilen.

Eine Stirnfläche wird dann gut verzinnt...

Eine Stirnfläche wird dann gut verzinnt...

...und daran ein Rest-Werkstück mit einem

Spannzapfen angelötet.

...und daran ein Rest-Werkstück mit einem

Spannzapfen angelötet.

Startschnitt, Skala Höhesupport "nullen".

Startschnitt, Skala Höhesupport "nullen".

Die abgesägten, 0,4 mm dicken Teile.

Die abgesägten, 0,4 mm dicken Teile.

Der Rest vom Profil.

Der Rest vom Profil.

Die Teile an beiden Flächen befeilt und

sorgfältig entgratet.

Die Teile an beiden Flächen befeilt und

sorgfältig entgratet.

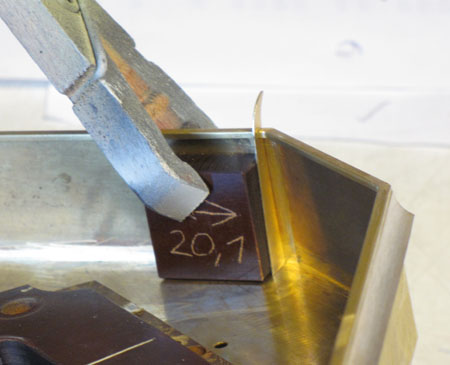

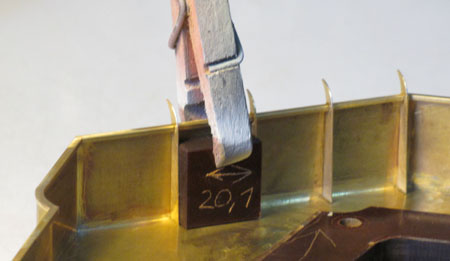

Die erste Schanzkleidstütze wird mit

Sekundenkleber befestigt. Der 20,1 mm lange Pertinax-Klotz sorgt dafür, daß sie

1. senkrecht zum Deck und 2. auch senkrecht zur Schanzkleidwand steht. Der Klotz

hat großzügig angefeilte Fasen, damit er niemals mit dem Kleber in Berührung

kommt und so mit angeklebt wird!

Die erste Schanzkleidstütze wird mit

Sekundenkleber befestigt. Der 20,1 mm lange Pertinax-Klotz sorgt dafür, daß sie

1. senkrecht zum Deck und 2. auch senkrecht zur Schanzkleidwand steht. Der Klotz

hat großzügig angefeilte Fasen, damit er niemals mit dem Kleber in Berührung

kommt und so mit angeklebt wird!

Das Maß 20,1 stellt den richtigen Abstand

der Stützen untereinander her!

Das Maß 20,1 stellt den richtigen Abstand

der Stützen untereinander her!

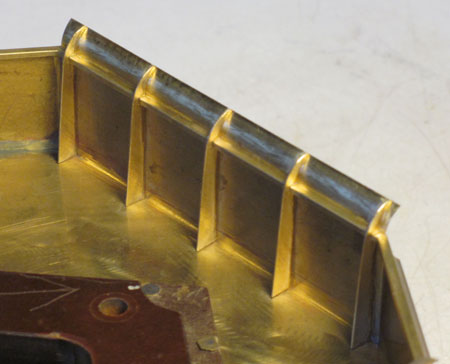

So sieht es sauber aus. Man sieht sofort,

daß alles stimmt, so macht Modellbau Freude! Hier ist bereits einer der

gewölbten Bleche angepaßt (kleine Trennschleifscheibe!) und angeklebt.

So sieht es sauber aus. Man sieht sofort,

daß alles stimmt, so macht Modellbau Freude! Hier ist bereits einer der

gewölbten Bleche angepaßt (kleine Trennschleifscheibe!) und angeklebt.

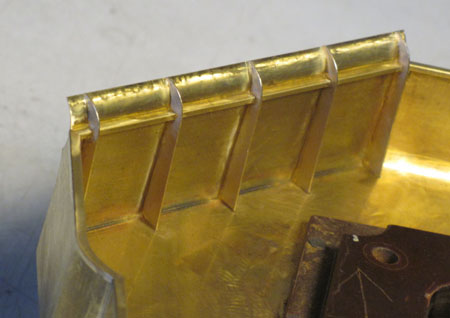

Das gleiche aus anderer Sicht.

Das gleiche aus anderer Sicht.

(Foto anklicken) Auch an Steuerbord und vorn wurden

vorsichtig die gewölbten Blechstreifen eingefügt. Hier geht es beim

Zurechtschleifen der Längen um Zehntel eines Millimeters!

(Foto anklicken) Auch an Steuerbord und vorn wurden

vorsichtig die gewölbten Blechstreifen eingefügt. Hier geht es beim

Zurechtschleifen der Längen um Zehntel eines Millimeters!

Zum Schluß noch vorn, genau in der Mitte

eine Schanzkleidstütze. Die Windleiteinrichtung ist damit noch nicht ganz

fertig. Es fehlen noch nach vorn senkrecht stehende "Düsen-"Bleche - meine

nächste Arbeit, morgen. Die

Schnellfrässpindel ist ja fertig.

Zum Schluß noch vorn, genau in der Mitte

eine Schanzkleidstütze. Die Windleiteinrichtung ist damit noch nicht ganz

fertig. Es fehlen noch nach vorn senkrecht stehende "Düsen-"Bleche - meine

nächste Arbeit, morgen. Die

Schnellfrässpindel ist ja fertig.

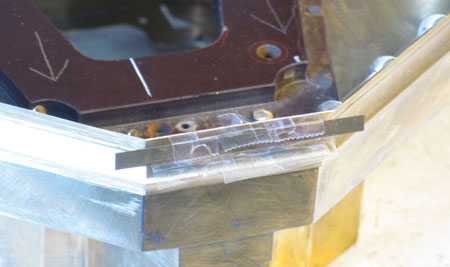

Die 5, nochmal 5 und 2 Träger an die

"Düsenbleche" werden in einer Pertinax-Stufe und wieder mit einem Abstandsklotz

(20,1 mm lang) angelötet.

Die 5, nochmal 5 und 2 Träger an die

"Düsenbleche" werden in einer Pertinax-Stufe und wieder mit einem Abstandsklotz

(20,1 mm lang) angelötet.

So stehen sie im richtigen Abstand und

- gerade.

So stehen sie im richtigen Abstand und

- gerade.

Das kürzere Stück in der Mitte wird mit

Klebestreifen provisorisch befestigt. So können die beiden seitlichen, die vom

Löten her noch Überlänge haben, abgelängt werden, dann auch das Mittelstück.

Das kürzere Stück in der Mitte wird mit

Klebestreifen provisorisch befestigt. So können die beiden seitlichen, die vom

Löten her noch Überlänge haben, abgelängt werden, dann auch das Mittelstück.

(Foto anklicken) Fertig sieht das Ganze dann so aus.

(Foto anklicken) Fertig sieht das Ganze dann so aus.

(Foto anklicken) Und so, wenn ich den (fast) fertigen

Fahrstand einsetze. Sieht schon gut aus. Ich muß zugeben, diese Windleitbleche

haben mich ganzschön gefordert.

(Foto anklicken) Und so, wenn ich den (fast) fertigen

Fahrstand einsetze. Sieht schon gut aus. Ich muß zugeben, diese Windleitbleche

haben mich ganzschön gefordert.

Zwei 0,4-mm-Ms-Bleche, zwei Drehteile

und zwei gebogene, 6,6 mm breite 0,2-mm-Ms-Blech-Streifen werden zu Plattformen

für die Torpedo-Zielsäulen Mk27

zusammengelötet. Damit die Teile beim Löten nicht verrutschen können, werden sie

von einer M2-Schraube gehalten.

Zwei 0,4-mm-Ms-Bleche, zwei Drehteile

und zwei gebogene, 6,6 mm breite 0,2-mm-Ms-Blech-Streifen werden zu Plattformen

für die Torpedo-Zielsäulen Mk27

zusammengelötet. Damit die Teile beim Löten nicht verrutschen können, werden sie

von einer M2-Schraube gehalten.

(Foto

anklicken) Links im Bild ist eine dieser Plattformen zu sehen. Jetzt

haben auch die Schanzkleider an den Seiten Stützen und alle haben

T-Verstärkungen. Die Schanzkleider müssen schließlich starke Seeschläge

abhalten.

(Foto

anklicken) Links im Bild ist eine dieser Plattformen zu sehen. Jetzt

haben auch die Schanzkleider an den Seiten Stützen und alle haben

T-Verstärkungen. Die Schanzkleider müssen schließlich starke Seeschläge

abhalten.

(Foto anklicken) Das Gleiche in einer Nahaufnahme.

Übrigens: Bevor ich Teile mit Sekundenkleber befestige, befreie ich die

entsprechende Stelle immer (!) mit Staubsauger und Pinsel von feinem Staub usw..

Er ist oft kaum zu sehen, auch an den Händen nicht, doch später nach der

Spritzlackierung sieht man diesen ganzen Dreck mehr als deutlich!

(Foto anklicken) Das Gleiche in einer Nahaufnahme.

Übrigens: Bevor ich Teile mit Sekundenkleber befestige, befreie ich die

entsprechende Stelle immer (!) mit Staubsauger und Pinsel von feinem Staub usw..

Er ist oft kaum zu sehen, auch an den Händen nicht, doch später nach der

Spritzlackierung sieht man diesen ganzen Dreck mehr als deutlich!

050

![]()