Deckshäuser (Rohbauten/Teil 4)

deckhouses (part 4)

hier nun die Fortsetzung vom Teil 3 dieser Fotoserie:

Die Rundungen (a) und (b) wurden

jeweils zuerst gebogen. Erst danach wurden die Längen der Stücke bei (c) und (d)

angepaßt. Weil man mit dem massiven Lötkolben nicht von innen an die 2 mm nach

oben überstehenden Blechkanten herankommt, mußte ich wieder mit "Heizpunkten"

heften.

Die drei nach vorn gerichteten

Schanzkleid-Stücke haben keine Rundungen. Auch hier wird vorerst nur geheftet.

Abgenommen und "auf die Füße gestellt",

sieht das Brückendeck nun so aus. Jetzt kann durchgängig gelötet werden, teils

auch von innen.

(Foto anklicken) Das oberste Deckshaus hineingestellt,

erkennt man schon die Zerstörer-Brücke - ist ja alles erst Rohbau!

(Foto

anklicken) Nach der Lackierung beider Deckshäuser dient dieser Ringkörper

aus 7 mm dickem Novotex für das Aufkleben als Zentrierung. Der aufgeschraubte

(M2-Schrauben) Ring trägt außerdem stark zum Gerade-Richten des Brückendecks

bei. Die angefräste Stufe rundum ist nötig, weil das Deckshaus unten innen einen

Rahmen hat.

Die 40-mm-Zwillinge stehen in

Waffenwannen, welche die Seitenwand vom vorderen Deckshaus überragen. Im Bild

ist das entsprechende Decksstück an Backbord an die Oberkante der Seitenwand

geheftet. Die Längsausrichtung geben dabei zwei feine Anrisse (kleine Pfeile).

Ich mußte dieses Blechstück noch einmal abbrechen, weil ich vergessen hatte, den

Kreisabschnitt (schwarze Linie unten) abzusägen, damit die Waffenwanne den

richtigen Grundriß hat.

Das werden fünf Deckssockel zum

Ausgleich der Decksschrägen. Im Teilgerät werden je sechzehn 1-mm-Bohrungen zur

Aufnahme der Sockelschrauben gebohrt.

Dann werden die Unterseiten dieser

Ringe im 2-Achs-Maschinenschraubstock schräg angefräst: ein Ring 0°, zwei Ringe

1,5° (die Waffen stehen auf dem mittleren Deckshaus) und zwei Ringe 3,5° (Waffen

auf dem vordersten Deckshaus). Die Gradzahlen habe ich aus dem Seitenriß des

Schiffs (Schräglage der Linie Seite-Deck).

Hier wird ein 3,5° angeschrägter

Ring abgestochen. Damit ich die jeweilige Vorausrichtung bei den vier

angeschrägten Ringen nicht "verlieren" kann, habe ich innen Kerben eingefeilt

(Pfeil).

Eine Zentrierscheibe aus Alu

steckt hier in der 3-mm-Bohrung im Deck. Darauf wird der Deckssockel mit der

Kerbe nach vorn gesteckt und so mit Sekundenkleber (von außen) befestigt. Nach

Wegnahme der Zentrierscheibe wurde der Ring noch von innen mit 2-K-Kleber

"vergossen". Weil ich die Übergänge vom großen Deck zu den überragenden Teilen

nicht bündig hinbekommen habe, habe ich hier ausnahmsweise einmal gespachtelt

und geschliffen. Der "Spachtel" ist ein 2-K-Kleber (Marke J-B WELD). Eine

schwarze Masse und eine hellgraue wird zu einer dunkelgrauen verrührt. Der

Kleber härtet in 24 Stunden zu einer wirklich harten Masse aus. Die Klebung hält

im Gegensatz zum "Kleber der kleinen Mannes" (UHU-2-K-Kleber, sofortfest,

schnellfest und endfest) wirklich bombenfest und kann zu Staub fein verschliffen

werden.

(Foto

anklicken) Die beiden "Zwillinge" stehen waagerecht.

(Foto

anklicken) Der Laufgang an Steuerbord neben dem achteren

Torpedorohr-Fünfling ist perforiertes Blech (Lochblech). Um die zahlreichen

0,4-mm-Bohrungen per Koordinaten-Bohren zu bohren, habe ich das gesamte mittlere

Deckshaus auf eine ausreichend hohe Holzleiste gespannt und nach einem feinem

Anriß mit meinem Mini-Zentrierbohrer in X-Richtung ausgerichtet. Unter den

Spanneisen liegen Ms-Blech-Stücke, damit das Deck nicht verbogen wird. Vorn

liegt das Deckshaus auf einer Holzleiste auf, damit es sich nicht verzieht.

(Foto

anklicken) Für das Bohren habe ich den bereits bekannten "Ausleger" mit

meinem Eigenbau-Bohrständer verwendet, um für diese winzigen Löcher nicht die

Fräsmaschine mit ihren 1,4 kW zu "bemühen".

(Foto

anklicken) Die Reihen haben beim 1. Bohrgang 1,72 mm Entfernung, von

Bohrung zu Bohrung 1,00 mm Abstand. Zwölf Reihen sind gebohrt.

(Foto anklicken) Beim Feld links ist der 2. Bohrgang schon

gebohrt. Rechts sieht man nur den 1. Bohrgang. Ihn beginnt man bei (1.). Danach

wird längs um 0,86 mm versetzt und quer um 0,5 mm (Stellung dann bei 2.) und die

Skalenringe wieder genullt (!), damit man die gleichen Skalenwerte anfahren

kann. So entstehen die charakteristischen 60°-Diagonal-Reihen.

(Foto

anklicken) Hier habe ich meine 10:1-Zeichnung zur Ermittlung der Werte

für das Bohrbild eines "Feldes" fotografiert. Die Zahlen 1,72 - 3,44 - 5,15 usw.

sind die mit dem X-Support anzufahrenden mm-Werte vom "Start" 0 aus. In der

Querrichtung war das Anfahren ja einfach, je 1 mm Abstand. Die Zahlenwerte

sollte man möglichst auf 1/100 mm genau einhalten, denn bei diesen Dimensionen

erkennt man wenige 1/100 mm schon als Fehler. Gut, wenn man große Skalenringe an

der Fräsmaschine hat. Falls nicht, in meinen Bücher wird nachvollziehbar

beschrieben, wie man sie recht leicht selber vergrößern kann.

(Foto

anklicken) Errechnete 1987 0,4-mm-Bohrungen sind gebohrt und an Ober- und

Unterseite des Blechs mit Schleifkörpern entgratet. Ich habe dabei einen (!)

Bohrer abgebrochen, doch nicht beim Bohren. Ich bin ungeschickt mit dem

stehenden Bohrer gegen den Sockel vom Torpedorohr-Satz gefahren - Peng! Bei der

vorletzten Reihe rechts stimmt etwas nicht - frag mich nicht, was ich da gemacht

habe. Eigentlich stimmt das Koordinaten-Bohren immer ganz genau...

(Foto

anklicken) Als Nächstes habe ich mir heute die seitlichen Decks als

Plattformen für zwei der fünf 40-mm-Zwillinge vorgenommen. Diese kurzen Decks

und die kleinen Hütten darunter bleiben bis zum Spritzen eigenständige Teile.

Die Sache wäre zu "zerbrechlich", würde ich versuchen, sie zusammen mit dem

mittleren Deckshaus als ein Teil herzustellen. Zuerst waren unter die leicht

überstehenden Decksstreifen Auflagen (a) zu kleben. Sorgfältig mußten die Ecken

eingepaßt werden, damit man später den (Decks-)Spalt fast nicht erkennt. Das

breitere Decksstück links (Backbord) wurde gegen die Auflage mit sechs

1-mm-Stiften verstiftet, die Bohrungen sind schon zu sehen. Auf der anderen

Seite genügten vier Stifte.

Damit die Stifte richtig gerade

stehen: Lötlehre! Die Stücke oben werden abgekniffen und zum Deck bündig

gefeilt. Dabei steckt der Stift natürlich wieder im Loch der Lehre!

Oben sehen wir die Oberseite, die

Stifte sind nicht mehr zu erkennen. Unten die Unterseite mit den etwa 2 mm

langen Stiften.

(Foto anklicken) Alles paßt. Die Decks habe zu dem

Zeitpunkt rundum noch etwa 4 bis 5 mm Aufmaß. Auf dem Schacht in der Mitte steht

übrigens später der hintere Kamin. In diesem Zustand kann mit einer Reißnadel

von unten der Umriß der Hütten auf das Deck übertragen werden.

(Foto anklicken) Die Decks sind ausgesägt, bei den Wänden

der Hütten mit etwa 0,5 mm Aufmaß. Wer Messingblech auf dem Strich sägen kann -

das ist bei etwas Übung sehr einfach - kann auch 0,5 mm daneben sägen! Stücke

vom Deck sind noch etwas zu lang (schwarze Pfeile), doch das kann weggefeilt

werden. Und die Ecken bleiben spitz, sie werden erst später nach dem

Voll-Verlöten gerundet angefeilt.

Wieder das gewohnte Spiel. Die

Auflagenkanten zu den Hütten werden außerhalb des Modells mit Säure verzinnt

(links) und auf das Deck kommen wieder "Heizpunkte".

(Foto anklicken) Hier sind die Decks an die Hütten (voll)

angelötet, der besagte 0,5-mm-Überstand weggefeilt und die Heizpunkte

weggeschabt (grob feilen). Die Geschützsockel sind nur aufgelegt. Den großen

Ring bei der linken Plattform, den man in den Zeichnungen deutlich sieht, deute

ich als Decksschutz (vllt. aus Holz? Bei einem Kreuzer der sowjetischen

SWERDLOV-Klasse habe ich solche Ringe unter den Türmen der 100-mm-Kaliber schon

aus Messing gesehen). In dem Bereich werden die leergeschossenen Patronenhülsen

auf das Deck geschleudert.

Die mit der Laubsäge ausgesägten

Ringe wollte ich nicht nur ankleben. Je sechs M1-Senkkopfschrauben sollen die

Ringe (0,4-mm-Ms-Blech) vor der Klebung schon an "Ort und Stelle" halten, bevor

die Ränder (innen und außen) mit Sekundenkleber "gefüllt" werden. Die Köpfe der

Schrauben sollen vollkommen "unter der Fläche liegen". Dazu müssen die

1-mm-Bohrungen (vom jeweiligen Ring auf das Deck abgebohrt) im Ring ausreichend

tiefe 90°-Senkungen (a) erhalten. Und damit die Schrauben bei dem dünnen Blech

überhaupt "anziehen", müssen auch die Bohrungen des Decks Senkungen (b)

erhalten.

(Foto

anklicken) Nach dem Festschrauben und "Füllen" der Spalten mit

dünnflüssigem Sekundenkleber werden die Schraubenköpfe überspachtelt und bündig

geschliffen...

Auf dem hinteren Deckshaus steht eine

"Hütte" für den hinteren 40-mm-Zwilling und dessen Steuersäule. Sie hat einen

sechseckigen Grundriß mit gerundeten Ecken (je Radius 9 mm). Die Schalen für die

beiden vorderen Ecken (je 90°) hatte ich bereits angefertigt, siehe

hier. Für die "Ecken"

an den Seiten und hinten benötige ich je zwei Rundungsschalen von 64° und 26°

(64° + 26° = 90°). Diese wollte ich diesmal ganz anders anfertigen. Zwei

19-mm-Rundmessing-Stücke wurden in der Spannzange (ausreichend langer

Spannzapfen!!!) auf einen Innendurchmesser von 15 mm ausgebohrt/-gedreht. Danach

wurde der Außendurchmesser auf 18 mm überdreht (das Bohren immer zuerst!!!).

Im Teilkopf geht es weiter, er wird "genullt".

8-mm-Fingerfräser. Vom "Ankratzen" an der Seite des "Rohrs" die Kante des Fräsers 9 mm bis zur

Werkstückmitte fahren. Die Höhe: vom Ankratzen exakt 0,4 mm auf Tiefe gehen

(0,4-mm-Ms-Blech soll später hier angelötet werden), zwei Stufen fräsen, je 180°

entfernt. Die Teilspindel 64° weiterdrehen, Ankratzen von der anderen Seite,

wieder 9 mm zustellen, auf die gleiche Tiefe gehen, zwei Stufen fräsen,

ebenfalls 180° entfernt...

(Foto anklicken) Hier habe ich eine der beiden

entstehenden Rundungsschalen geschwärzt. Je zwei 2,5 mm breite Stufen werden nur

bis knapp an den Innendurchmesser gefräst. Mit schwarzen Linien habe ich die

später anzulötenden Seitenwände dargestellt.

Das andere Rohr wird zu zwei

Rundungsschalen mit je 26° gefräst.

Die Teile kommen wieder in die

Drehmaschinen-Spannzange und werden mit einem Eckbohrstahl geringfügig soweit

ausgedreht, daß vier Profilstücke entstehen: zwei Rundungsschalen und zwei

Abfälle.

Erwartungsgemäß spreizen die vier Teile

auf.

Links die 26°- und rechts die

64°-Schalen.

Die Lötkolbenspitze war durch das viele

Löten zu kurz geworden. Ein konisches Stück, welches im Heizkörper steckt, habe

ich lang genug aus Messing gedreht. Darauf wird die eigentliche Kupfer-Spitze

geschraubt. Die "Erfindung" hat sich gut bewährt. Die Spitze wird vorn nicht

mehr so sehr heiß, daß ständig das Zinn verbrennt.

An die vordere Stirnwand werden unten

zwei "Abstandshalter" gelötet. Der runde Magnet hält die Wand dabei am

Anschlagwinkel schön genau senkrecht.

Das Gleiche oben. Damit die Stahlklötze

"die Hitze nicht wegnehmen", steht das Teil auf Novotex-Scheiben.

Die parallelen Seitenwände und die

beiden 90°-Viertelschalen werden wie gehabt angelötet...

...und daran je eine

26°-Rundungsschale. Auf Bündigkeit am Deck achten! (Pertinaxklotz)

(Foto anklicken) Zwischenstand. Bei allen Blechteilen

achte ich sehr genau auf Rechte Winkel, wo sie denn sein sollen, und Maße halte

ich nahezu auf 1/100-mm ein. Ich säge immer mit geringem Aufmaß und feile dann

auf Maß (längs angelegte Feile).

Auf halber Höhe wird ein

Versteifungs-U eingelötet, damit die Seitenwände für die folgenden

Arbeitsschritte richtig parallel stehen, soviel Zeit muß sein!

An die schrägen Seitenwände werden

zuerst die 64°-Rundungsschalen angelötet...

...bevor auch diese angelötet werden -

vorzugsweise von innen.

Nun die andere Seite.

Der Ring ist fast geschlossen. Am

Versteifungs-U hinten erkennt man, wie sich Messingblech bei Erwärmung streckt

und weil es nicht ausweichen kann, verbiegt. In dem Fall ist das jedoch Jacke

wie Hose... Man sieht es ja innen nicht.

Die ebene Spanplatte simuliert das

Deck. Ein MS-Anriß, dazu eine rechtwinklige Linie, daran wird eine Stahlschiene

geklemmt, daran die vordere Stirnwand der Hütte - mittig ausgerichtet -

geschoben...

...das Ganze von Gewichten belastet,

kann nun die hintere Stirnwand angelötet werden (hier nur geheftet). Man erkennt

den feinen Mittenanriß.

(Foto anklicken) Geplant war, nur von innen zu löten,

damit ich außen nicht viel feilen muß. Das Zinn ist aber nicht an allen Stellen

nach außen durchgedrungen. Deshalb habe ich auch von außen sparsam gelötet und

danach, wie üblich, gefeilt.

(Foto anklicken) Die vier "Abstandshalter" habe ich mit

einer Trennscheibe fast vollständig weggeschliffen. Die Hütte steht hier etwa an

der Stelle, wo sie stehen muß. Die Plattform für den 40-mm-Zwilling (großer

Durchmesser) und für den Sockel der Steuersäule (kleiner Durchmesser) ist schon

eingelötet. Damit diese Platte vollkommen eben bleibt, sind zwei Alu-L-Winkel 10

x 10 mm längs untergeklebt. Die Klebung wird von acht M1-Senkkopfschrauben

unterstützt. Habe diese gerade erst bei Hüttl-Wagener bestellt...

Damit die Hütte nach der Lackierung

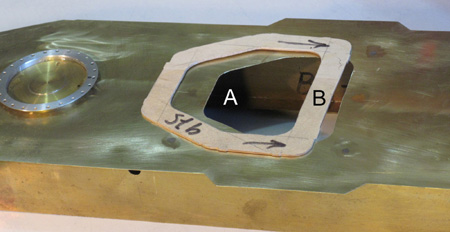

problemlos an der richtigen Stelle auf das Deck geklebt werden kann, erhielt

dieses einen Sperrholzrahmen (B) mit dem Grundriß der Hütte. Er wurde mit vier

M2-Schrauben fixiert. Das Decks selbst erhielt an der Stelle einen Durchbruch

(A) mit einer Trennscheibe eingeschnitten.

Damit die Hütte nach der Lackierung

problemlos an der richtigen Stelle auf das Deck geklebt werden kann, erhielt

dieses einen Sperrholzrahmen (B) mit dem Grundriß der Hütte. Er wurde mit vier

M2-Schrauben fixiert. Das Decks selbst erhielt an der Stelle einen Durchbruch

(A) mit einer Trennscheibe eingeschnitten.

Weiter geht es im Teil 5 dieser Fotoserie...

![]()