Zwei (drei) Drehteile mit 6-mm-Spannzapfen

werden vorbereitet. Rechts auf dem Quersupport stehen bereits zwei.

Zwei (drei) Drehteile mit 6-mm-Spannzapfen

werden vorbereitet. Rechts auf dem Quersupport stehen bereits zwei.Zwei Sicherungskästen

Für das Zerstörer-Modell sind zwei Sicherungskästen nötig, welche mit ihren Kabelzuleitungen außen an den Deckshäusern angebracht waren.

Zwei (drei) Drehteile mit 6-mm-Spannzapfen

werden vorbereitet. Rechts auf dem Quersupport stehen bereits zwei.

Zwei (drei) Drehteile mit 6-mm-Spannzapfen

werden vorbereitet. Rechts auf dem Quersupport stehen bereits zwei.

Per Schlagzahnfräsen werden daraus kurze,

sechskantige Grundkörper gefräst. Die schrägen Flächen liegen 30° schräg.

Per Schlagzahnfräsen werden daraus kurze,

sechskantige Grundkörper gefräst. Die schrägen Flächen liegen 30° schräg.

So sehen die Teile nach dem (Schlagzahn-)Fräsen

aus.

Im Teilgerät mit senkrechter Teilachse wird

die längste Seitenfläche des Prismas mit einem verschiebbaren Anschlag

(Nachrüstung des Teilgerätes!) zur Zugrichtung der X-Achse ausgerichtet und so

wird das Teil festgespannt. Die 360°-Teilscheibe steht dabei selbstverständlich

auf 0.

Rundum wird mit einem Mini-Fingerfräser

eine Stufe (1 mm hoch und 0,3 mm breit) angefräst. Im Bild wurde eben die Stufe

an eine der beiden Schrägflächen angefräst, selbstverständlich so kleine

Fräsungen im Gleichlauffräsen und nur maximal 0,2 mm Zustellung von Span zu

Span.

Rundum sind die Stufen gefräst.

Die Teile werden nun im Teilgerät mit

waagerechter Teilachse aufgenommen. Auch hier wird (nach dem Entgraten) die

längere Seitenfläche mit einem Flachwinkel in exakte Senkrechtstellung gebracht.

So ausgerichtet, werden in alle sechs

Seitenflächen mit einem 1,5-mm-Fingerfräser insgesamt acht Längsnuten, 1,5 mm

breit und 0,3 mm, tief eingefräst.

Nach dem Entfernen des feinen Grates an

allen Kanten sehen die Teile nun so aus.

Wieder per Schlagzahnfräsen entstehen etwa

4 mm lange, prismatische Steine mit 0,5-mm-Radiusrundung und Bohrungen vom

Durchmesser 0,45.

Davon werden auf der Drehmaschine die

benötigten Stücke 3 mm lang abgesägt.

Die Grundkörper erhielten noch mittige

2-mm-Durchgangsbohrungen. Eine 3-mm-Pertinaxplatte erhält eine 2-mm-Bohrung. Der

Grundkörper wird mit der Planfläche daraufgestellt und mit einer M2-Schraube

festgeschraubt. Je acht "Steine", sie sind exakt 1,5 mm breit, werden in die

1,5-mm-Nuten gestellt (der feine Sägegrat am oberen Ende machte, daß sie in der

Nut schön festhielten) und mit mehreren Wicklungen von feinem (0,3-mm) Aludraht

festgebunden.

Oben am Spannzapfen wird das Ganze mit

einem Propanbrenner "vorgeheizt". An die oberen Enden der Steine wird je ein

Tropfen Lötsäure (anders kann man nicht vernünftig Weichlöten!) gegeben und mit

einem 20-Watt-Lötkolben je eine winzigste Menge Lötzinn, nur so ungefähr....!

Der Lötkolben wird gegen den Fußboden kräftig abgeschüttelt, damit nur sehr

wenig Zinn am Kolben ist!!! Hat man das rundum gemacht, wird wieder an jeden

Stein oben ein Tropfen Säure gegeben und das Ganze noch einmal mit dem

Propanbrenner erhitzt - solange, bis man deutlich den Zinnfluß sieht. Als

Bindedraht könnte man auch Edelstahl verwenden, weil der auch nicht lötbar ist.

Nach dem Löten wurde die Vorderfläche noch

einmal ganz leicht plangedreht und alles mit der rotierenden Drahtbürste

gesäubert und entgratet (das Teil rechts). Beim linken Teil sind bereits die

Schraubenkopf-Imitate mit 2-K-Kleber eingeklebt. Nun muß noch das mittige

2-mm-Loch verschlossen und weitere Fräsarbeiten gemacht werden.

Das Gleiche in einer Nahaufnahme. Die Sechskant-Schraubenköpfe haben eine

Schlüsselweite von 0,6 mm! (Foto anklicken/Danke Manfred für

deine Kamera)

Die 2-mm-Bohrung wurde nun auf 3,8 mm aufgebohrt und 4H7-gerieben. Dann habe ich 4-mm-Messingstücke mit Sekundenkleber eingeklebt, welche die Länge überragten. Die vordere Länge wurde mit winzigen Spänen vorsichtig zur Planfläche plangedreht, sodaß man den Eindruck hat, die Bohrung sei nie dagewesen.

Das Teil wird wieder im Teilgerät gespannt und wie oben beim 4. Bild

ausgerichtet und dann um 180° gedreht. Nun folgt Koordinaten-Bohren: Zentrieren

mit einem Mini-Zentrierbohrer, 3 mm tief bohren mit einem 1,2-mm-Wendelbohrer

und Senken mit einem 1,5-mm-Fingerfräser 0,2 mm tief (das Bild).

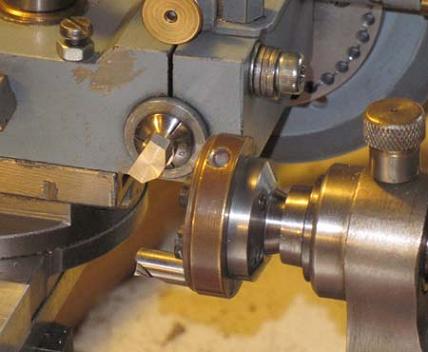

In der Drehmaschine wird der

Sicherungskasten auf Länge abgesägt. Auf der Sägehalterung liegt bereits das

erste Teil.

Vorder- und Rückseite der kleinen

Sicherungskästen in einer Nahaufnahme. Die Breite ist 11,6 mm! In die sieben

Senkungen werden später nach dem Lackieren runde, ausgestanzte Scheiben

(Durchmesser 1,4 mm, Eigenbau-Schnittstempel aus gehärtetem Silberstahl) von

schwarzem Filmmaterial eingeklebt. Das Ausstanzen geschieht auf einem Stück

PVC-Fußbodenbelag.

An der Unterseite der Kästen müssen zwei

Kabelanschluß-Stutzen befestigt werden. Dazu werden mit einem

1,5-mm-Fingerfräser zwei 2 mm tiefe Senkungen eingestochen.

Links sehen wir die Rückseite mit den schon

eingeklebten Stutzen; rechts die Vorderseite mit den Senkungen, die Stutzen

liegen davor.

Die Kästen sind mit zwei gekröpften

Flacheisen an der Deckshauswand angeschraubt. Links liegt die

Stahl-Bohrvorrichtung. Mit Hilfe dieser werden drei 0,5-mm-Bohrungen exakt

mittig in die 1 mm breiten Blechstreifen gebohrt. Die mittlere Bohrung wird nur

für einen sog. Einhängestift gebraucht. Bei der Biegevorrichtung rechts-oben

sieht man diesen 0,4-mm-Stift in der Mitte. Er verhindert, daß der Streifen beim

Biegen seitlich verrutscht. Davor sieht man die Lötvorrichtung aus Novotex, mit welcher die

beiden Bolzen in die gekröpften Streifen gelötet werden. Und davor liegt die

Bohrvorrichtung für das Bohren der vier Löcher in die Deckshauswand. Das alles

ist hier sehr einfach beschrieben, man könnte mehrere Seiten schreiben, um es

ganz genau zu erklären.

In eine Novotex-Platte sind ebenfalls per

Koordinaten-Bohren (!) vier 0,6-mm-Löcher gebohrt. Hier werden je zwei Streifen

eingesteckt und darauf kann man nun die Kästen kleben (2-K-Kleber).

Für das Bohren der Löcher in die

Deckshauswand muß mit den gleichen Koordinaten (Lochabstände), wie bei der eben

gezeigten Pertinax-Platte, eine einfache Bohrschablone aus 0,4-mm-Messingblech

gemacht werden. Im Foto sieht man, wie die Unterkante dieses Blechstücks zur

Zugrichtung des X-Supports mit Parallel-Beilagen ausgerichtet wird.

Hier wird das Blechstück mit einem

0,5-mm-Wendelbohrer (nur) angebohrt. Wir wollen ja nicht in den Frästisch

bohren. Die Abstände: in X-Richtung 8 mm und in der Querrichtung (Y-Richtung)

7,3 mm (Anfahrrichtungen beachten!). In der Mitte erhielt das Blech noch eine

Bohrung 1,6 für eine M1,6-Schraube.

Mit dieser Schraube wurde das Blechstück

nun an der Deckshauswand angeschraubt, damit es beim Anbohren der vier

0,5-mm-Eckbohrungen nicht verrutschen kann. Die Unterkante der Bohrschablone

steht dabei auf dem Handlauf (Waagerechtlage!). Die 1,6-mm-Bohrung wird später

vom Sicherungskasten sicher verdeckt...!

Die vier 0,5-mm-Bohrungen sind gebohrt und

sorgfältig entgratet.

Nach der Montage des Sicherungskastens und der Kabelleitungen sieht das Ganze so

aus. Die Kabel (0,8-mm-Gummifäden) sind mit Sekundenkleber, wie bei Schiffen in

der Regel üblich, an Anschweißbrücken befestigt. Diese Brücken haben den Sinn,

daß deswegen die Deckshauswand nicht angebohrt werden muß. Im M 1:50 habe ich

mir für diese Brücken eine U-Biegevorrichtung aus gehärtetem Silberstahl gefräst

(es sind für das gesamte Modell voraussichtlich Hunderte solcher Brücken zu

biegen, das kann man nicht Frei-Hand machen. (Foto anklicken)

Auch die Kabelzuleitung für diesen Lüftermotor klebt an den eben erwähnten

Anschweißbrücken. Hier ist das Kabel allerdings nur 0,5 mm dick. Es kommt von

den Eisenbahn-Modellbauern. Diese verwenden die Gummifäden zur Imitation von

Oberleitungsdrähten...! Die Gummistricke lassen sich als Kabel wesentlich besser

machen, als daß man mühselig Draht zurechtbiegen muß.

![]()