(Meist sind Korbmuttern aus Messing.). Gelegentlich

tauchen auch Bezeichnungen wie Bullaugen- oder Lukenmuttern auf. Sie alle sind

genormt nach DIN 80704. Man soll diese Muttern, ähnlich wie Flügelmuttern, von

Hand lösen können.

(Meist sind Korbmuttern aus Messing.). Gelegentlich

tauchen auch Bezeichnungen wie Bullaugen- oder Lukenmuttern auf. Sie alle sind

genormt nach DIN 80704. Man soll diese Muttern, ähnlich wie Flügelmuttern, von

Hand lösen können.

An Luken, Klappen,

Lüfter-Verschlußdeckeln und ähnlichen Teilen an Bord von Schiffen/Booten finden

wir oft sog. Korbmutternverschlüsse. Die Muttern sehen tatsächlich wie Körbe mit

großem Henkel aus (Foto 1)  (Meist sind Korbmuttern aus Messing.). Gelegentlich

tauchen auch Bezeichnungen wie Bullaugen- oder Lukenmuttern auf. Sie alle sind

genormt nach DIN 80704. Man soll diese Muttern, ähnlich wie Flügelmuttern, von

Hand lösen können.

(Meist sind Korbmuttern aus Messing.). Gelegentlich

tauchen auch Bezeichnungen wie Bullaugen- oder Lukenmuttern auf. Sie alle sind

genormt nach DIN 80704. Man soll diese Muttern, ähnlich wie Flügelmuttern, von

Hand lösen können.

Der Abb. 1

kann man die Original-Maße in mm der

gebräuchlichsten Korbmuttern in der üblichen Form entnehmen. Für einen

Modellnachbau, besonders in größeren Maßstäben, sind diese Dimensionen

hilfreich. Daneben gab und gibt es auch andere weniger bekannte Formen (Abb. 2)

kann man die Original-Maße in mm der

gebräuchlichsten Korbmuttern in der üblichen Form entnehmen. Für einen

Modellnachbau, besonders in größeren Maßstäben, sind diese Dimensionen

hilfreich. Daneben gab und gibt es auch andere weniger bekannte Formen (Abb. 2)

. Den innen ausragenden Gewindebolzen

würde ich an den konischen Messing-Grundkörper gleich mit andrehen und dann den

über einen dreikantigen Dorn mit gerundeten Kanten gebogenen „Griff“ aus Draht

anlöten. Bei einer M24-Korbmutter im M 1:20 wäre das immerhin 0,7-mm-Draht; bei

M6 dann 0,25-mm-Draht.

. Den innen ausragenden Gewindebolzen

würde ich an den konischen Messing-Grundkörper gleich mit andrehen und dann den

über einen dreikantigen Dorn mit gerundeten Kanten gebogenen „Griff“ aus Draht

anlöten. Bei einer M24-Korbmutter im M 1:20 wäre das immerhin 0,7-mm-Draht; bei

M6 dann 0,25-mm-Draht.

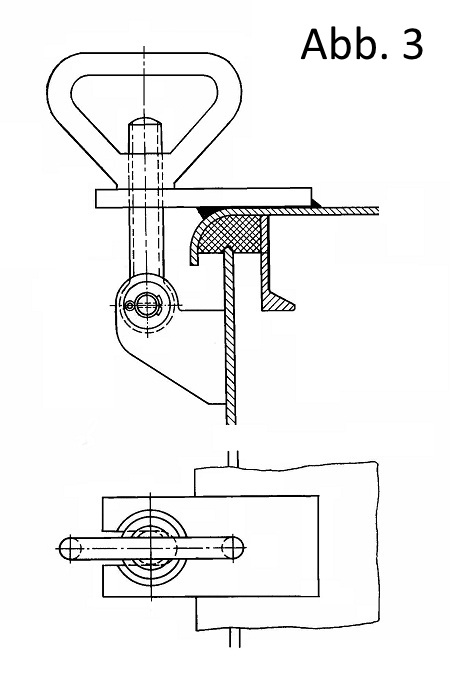

Hier

soll es aber nur um die meist U-förmig gestalteten „Schließbleche“ gehen. Abb. 3

zeigt einen typischen Korbmuttern-Verschluß,

wie er an zahlreichen Luken usw. zu sehen ist. Die Mutter wird zum Öffnen

ausreichend weit gelöst und so kann die Augenschraube nach unten geschwenkt

werden. Abb. 4

zeigt einen typischen Korbmuttern-Verschluß,

wie er an zahlreichen Luken usw. zu sehen ist. Die Mutter wird zum Öffnen

ausreichend weit gelöst und so kann die Augenschraube nach unten geschwenkt

werden. Abb. 4  zeigt einen

Lukendeckel, vielleicht ein Maschinenraum-Oberlicht, mit acht dieser

charakteristischen Bleche. Beim Modellbau benötigt man diese oft in größerer

Stückzahl. Ich möchte nun erklären, wie ich derartige Bleche (auch andere

ähnliche Formen) relativ schnell und sehr maßhaltig herstelle. Das habe ich

bereits für den M 1:25 und 1:50 gemacht. Zuerst schneide ich eine Anzahl

rechteckige Messingbleche aus und versehe sie in gleichen Lochabständen mit

3,2-mm-Bohrungen (Foto 2)

zeigt einen

Lukendeckel, vielleicht ein Maschinenraum-Oberlicht, mit acht dieser

charakteristischen Bleche. Beim Modellbau benötigt man diese oft in größerer

Stückzahl. Ich möchte nun erklären, wie ich derartige Bleche (auch andere

ähnliche Formen) relativ schnell und sehr maßhaltig herstelle. Das habe ich

bereits für den M 1:25 und 1:50 gemacht. Zuerst schneide ich eine Anzahl

rechteckige Messingbleche aus und versehe sie in gleichen Lochabständen mit

3,2-mm-Bohrungen (Foto 2)

(Die

Bleche können auch länger sein (Verfahrweg vom Obersupport).).

Beim M 1:50 ist 0,2-mm-Blech angemessen und beim M 1:20 darf es 0,5-mm-Blech

sein. Bei den 0,2-mm-Blechen sollte man noch zwei gleich große Bleche mit etwa 1

bis 2 mm Dicke aussägen und ebenfalls bohren. Diese Bleche werden zu einem Paket

zusammengestapelt und mit M3-Schrauben verbunden. Ich würde ein 2-mm-Blech

zuerst aussägen und bohren und dieses als Bohrschablone für die anderen Bleche

verwenden. Oder noch eleganter, man stapelt alle Bleche, noch ohne Bohrungen,

übereinander, klammert sie sehr fest (zur Verhinderung von Gratbildung) und

bohrt sie gemeinsam. 0,2-mm-Ms-Blech kann man noch gut mit einer Papierschere

schneiden. Wie das geschieht, damit sich das dünne Blech nicht wellig verformt,

also vollkommen eben bleibt, habe ich in meinem Buch

(1) im Abschnitt

„Messingblech im Modellbau“ und auch auf meiner Homepage

www.ship-model-today.de (hier)

mehrfach ausführlich beschrieben. Ab 0,3-mm-Blechstärke sollte man dagegen doch

mit den feinsten Metall-Laubsägen sägen.

Dieses Paket wird im Stahlhalter

der Drehmaschine so geklemmt, daß die Längskante in etwa mit der Zugrichtung vom

Obersupport übereinstimmt und ausreichend nach vorn herausragt (Foto 3)

(Der Stahlhalter ist hier

nach vorn gedreht.). Schon für verschiedene andere Zwecke habe ich für

diese Drehmaschine einen Kreissäge-Dorn mit einer exakt rundlaufenden (vor allem

ohne Planschlag) Metallkreissäge angefertigt. Mit dieser Säge begradige ich

zuerst die Längskante. Das kann nur in Zehntel-Zustellungen pro Fräsdurchgang

geschehen, weil eine so kleine Metallkreissäge keine Seitenschneiden hat,

sondern nur Umfangsschneiden. Wenn die gesamte Länge so egalisiert ist, wie das

im Foto 4

(In meinen

Büchern wird erklärt, wie man einen sehr gut rundlaufenden Sägedorn macht.)

zu sehen ist, wird die Skala vom Quersupport „genullt“. Diese Nullung ist nötig,

damit man von da aus bei dem folgenden Arbeitsgang kontrolliert die Einschnitte

in das Paket hinein ausführen kann (Foto 5)

(Konzentration ist

angesagt! Drehzahl der Säge nie zu hoch wählen.). Je nach dem Maßstab und

der Form der Bleche werden die Einschnitte mit Zustellung durch den Obersupport

in stets gleichen „Takten“ und errechnet ausgeführt. Für die kürzeren

Einschnitte wird die Breite der Säge benutzt. Metallkreissägen gibt es

schließlich in nahezu allen Breiten. Man kann aber auch einen 0,6 mm breiten

Schnitt mit einer 0,4-mm-Säge ausführen. Nach dem ersten Schnitt verstellt man

noch einmal 0,2 mm und geht noch einmal vorsichtig (langsam) auf die gleiche

Tiefe. Bei einem sehr tiefen Einschnitt kann man das nicht so tun, weil die

dünne Kreissäge nach der Seite ausweicht. Nach dem kompletten Sägen sieht das

Paket nach Foto 6

(Der

Maßstab 1:50 ist schon sehr klein.) aus. Erst eben beim Schreiben dieses

Foto-Reports kommt mir die Idee, daß ich eigentlich diese Sägerei auch noch an

der gegenüberliegenden Seite des Paketes hätte durchführen können. Das gäbe die

doppelte Anzahl der Teile!

Foto 7

(Den Abfall nimmt man im

Interesse der praktischen Technologie gern in Kauf.) zeigt das getrennte

Paket, links liegen die beiden mit gesägten „Stabilitätsbleche“. Nun müssen die

U-Stücke nur noch abgetrennt werden. In den Fotos hatte ich die Herstellung für

den Maßstab 1:50 dargestellt (0,2 mm Blechdicke, 0,5 mm Kreissägen-Breite). In

dem Fall konnte ich die U-Stücke mit der Papierschere abtrennen. Beim Foto 8

(Den Abfall nimmt man im

Interesse der praktischen Technologie gern in Kauf.) zeigt das getrennte

Paket, links liegen die beiden mit gesägten „Stabilitätsbleche“. Nun müssen die

U-Stücke nur noch abgetrennt werden. In den Fotos hatte ich die Herstellung für

den Maßstab 1:50 dargestellt (0,2 mm Blechdicke, 0,5 mm Kreissägen-Breite). In

dem Fall konnte ich die U-Stücke mit der Papierschere abtrennen. Beim Foto 8

(Die Montage erfolgt in

der Regel bei mir mit Sekundenkleber. Die richtige Arbeit damit wird in

(2) Seiten 93/94

erklärt.) sind rechts die ebenso hergestellten U-Bleche aus

0,5-mm-Ms-Blech für den Maßstab 1:25 zu sehen. Vor dem Abschneiden sollte man

die Sägekanten auf jeden Fall mit einer kleinen rotierenden Drahtbürste von den

feinsten Säge-Grad befreien. Wenn man das nicht macht, sieht man diesen Grad

spätestens nach der Spritzlackierung! Bei dickerem Blech gilt auch wieder:

abtrennen mit der Laubsäge (mein Beitrag „Messingblech im Modellbau“ in (1)!)

Foto 9

(kleine Fotos durch Anklicken vergrößern)

(Diese Messing-Kiste ist innen auf 0,3 mm Wandstärke leergefräst.)

zeigt eine noch unlackierte Munitionskiste für mein 1:50-Zerstörermodell mit den

U-förmigen Blechen, die übrigen Verschraubungen fehlen noch. Im Foto 10

(Mein besonderes Augenmerk richte ich beim Modellbau stets

auf scharfe Kanten. Der von mir weitgehend favorisierte Messing-Bau kommt diesem

Willen sehr entgegen) sieht man diese Kiste auf dem obersten Deck hinter

dem E-Meß-Stand montiert. Unnötig zu erwähnen, daß man das hier vorgestellte

Verfahren zur Herstellung von Blechteilen auch auf andere ähnlich geformte

übernehmen sollte, ganz ohne Ätzen!

Jürgen Eichardt

(1) Jürgen Eichardt, „Modellbautechniken“, Verlag für Technik und Handwerk, 2003, ISBN 3-88180-135-9

(2) Jürgen Eichardt, „Rumpfbaupraxis“, Verlag für Technik und Handwerk, 2000, ISBN 3-88180-128-6

![]()