Er soll in etwa

so aussehen.

Er soll in etwa

so aussehen.Schraubstock an Werkbank (Teil 1)

vice on workbench (part 1)

An einer heruntergeklappten, kleinen Werkbank an der Achterkante vom mittleren Deckshaus ist ein Schraubstock angebracht. Ich will diesen im Modellmaßstab 1:50 bauen und dort anbringen.

Er soll in etwa

so aussehen.

Er soll in etwa

so aussehen.

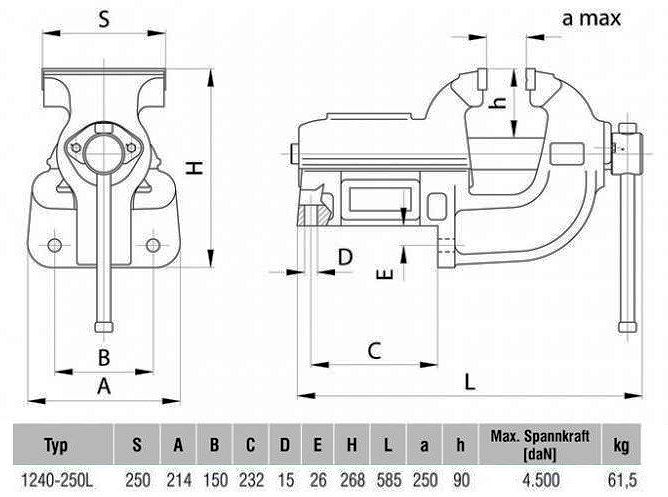

In einem Katalog habe ich diese Abbildung

gefunden. Hieraus nehme ich die Maßdimensionen für den Modellschraubstock.

In einem Katalog habe ich diese Abbildung

gefunden. Hieraus nehme ich die Maßdimensionen für den Modellschraubstock.

(kleine Bilder anklicken) Hier zeige ich die 10:1-Zchng.

(mit spitzem Bleistift), die ich in solchen Fällen stets vorab anfertige. Der

Modellschraubstock wird schließlich über alles nur 11,7 mm lang! (Wenn man die

richtigen Herstellungs-Technologien kennt, ist es gleichgültig, ob der

Schraubstock 60 mm lang oder nur 11,7 mm lang ist, es gibt schließlich sehr

kleine Werkzeuge (z.B. Fräser) Ich beginne die Teilefertigung mit dem

Grundkörper (A).

Ein Drehteil mit

6-mm-Spannzapfen erhält eine durchgängige 1-mm-Bohrung.

Das Teil mit dem

etwa dachförmigen Querschnitt und der Stufe vorn wird

gefräst....

...und mit 6,2 mm

Länge abgestochen/-gesägt.

Im Schraubstock

gespannt, wird in die obere Rundung mit einem 1-mm-Fingerfräser eine 0,6 mm tiefe

Vertiefung für die oft bei diesen Spannmitteln vorhandene Amboßplatte (M)

eingefräst. (Für die genaue Mittenlage wird die feste Schraubstockbacke

(im Bild hinten) für das Anfahren verwendet.)

Weiter geht es

mit dem im Querschnitt H-förmigen Teil B. Ganz vorn wird ein kleiner

(Zentrier-)Zapfen Ø 0,6 x 1 mm lang mit angedreht. Der große Durchmesser wird

für das Anfräsen einer möglichst breiten Ausrichtfläche benötigt.

Hier bereits die

Ausrichtfläche und das Vierkant 1,8 x 1,9 mm

angefräst.

Das vorbereitete Teil ist im Teilgerät mit waagerechter Teilspindel (Bauplan

Best.-Nr. mz003, € 8,-) gespannt und mit einem Winkel die Ausrichtfläche

ausgerichtet.

Mit einem 1-mm-Fingerfräser werden auf Umschlag (180°-Verdrehung) 0,5 mm tiefe

Nuten eingefräst; lichte Weite 1,3 mm, beide Seiten 0,3 mm dick.

Die Länge wird bei 2,7 mm abgesägt. Danach kann das Teil in der

2,6-mm-Spannzange gespannt und an der anderen Stirnseite ebenfalls ein

0,6-mm-Zapfen, aber nur 0,5 mm lang, angedreht werden.

Das sieht dann so

aus, beide Zapfen liegen genau zentrisch.

Für das Teil C wird ein Drehteil hergestellt, Außen-Ø 5,2 mit Bohrung 1,4 mm.

Die Planeinstiche (lichte Weiten ebenfall 1,3 mm breit) fräse ich im Teilgerät

mit einem 1-mm-Fingerfräser 0,5 mm tief. Die Anfahrwerte

werden notiert!

Um die andere Seite ebenfalls mit einem Plan-Einstich zu versehen, muß es umgespannt

werden. Eine 5,2-mm-Spannzange gibt es nicht. Deshalb wird eine dünnwandige

Spannbuchse gedreht (hier schraffiert). Diese kann mit dem Modellteil in eine

5,5-mm-Spannzange (die habe ich!) gespannt werden. (Diese Spannweise kann auch gut für genauen

Rundlauf bei anderen Werkstücken, z.B. in einem nicht gut rundlaufendem Backenfutter, verwendet werden...!(genaue

Beschreibung: mein Buch,

Seite 104 bis 106))

Hier der Moment, wie das "Rad" mit einem eingesteckten 1,4-mm-Bohrerschaft in

die Spannbuchse gesteckt wird.

Links die

Spannbuchse.

Zuerst wird die

Länge 1,8 mm plangedreht.

Hier wird die Nut an der anderen Seite eingefräst, die Durchmesser-Skalenwerte

hatte ich ja notiert.

fertig.

Für das Teil C

wird nur ein Viertel dieses Rings benötigt. Ein Spanndorn wird gedreht...

...und der

1,4-mm-Zapfen und die Planfläche werden leicht verzinnt. (mein

Buch, Seite 107 bis 110)

Noch ein Tropfen

Lötsäure und das Teil ist angelötet. (richtiges Löten: mein Buch "Modellbautechniken",

Kapitel "Messingblech im Modellbau")

Im Teilgerät wird mit einem 2,5-mm-Fingerfräser (Ø 4 oder 4 sind auch möglich!) genau die Hälfte weggefräst,

Skalenwert notieren!

Und nach einer 90°-Drehung wird ein weiteres Viertel weggefräst, natürlich in

beiden Fällen immer

nur in 0,1-mm-Spänen und beim Gleichlauffräsen der Umfangsschneiden!

Nach dem Entlöten sieht das Viertel so aus, das Profilknie ist fertig,

überschüssiges Zinn muß noch entfernt werden....

In eine

Stirnfläche dieses Knies muß genau mittig eine 0,6-mm-Zentrierbohrung 1,5 mm

tief gebohrt werden. Dafür drehe ich eine Mini-Zentrierglocke (Ø 2,7) mit einer

0,6-mm-Bohrung.

Abgestochen

sieht die Glocke so aus.

Damit dieses winzige Teil einigermaßen zu handhaben ist, wird es in eine

2,7-mm-Bohrung eines Blechstreifens gelötet.

Das Kniestück

wird etwas ausragend und gerade in einem Mini-Schraubstock gespannt. So kann die

Zentrierglocke auf die vier Ecken des H-Profils gesteckt und 0,6 mm gebohrt

werden.

Knie und gerades

Profilstück sollen so zusammengelötet werden.

Natürlich nicht

in der hohlen Hand, sondern wie stets in diesen Fällen in einem

Pertinax-Lötprisma - haben Sie noch nicht?

Verputzt sieht es

so aus.

Für die Platte D wird ein Profilstück (links) mit einer 0,6-mm-Bohrung

gefräst und davon

eine 0,6 mm dicke Platte abgesägt.

Diese Platte soll

so an den Grundkörper A angelötet werden.

Es geschieht bei mir selten, daß ich ein Teil zweimal anfertige, dafür habe ich keine Zeit. Aber hier bin ich erst später auf eine bessere Idee gekommen. Ich will das Profil-Knie nun doch aus einem Stück machen (B und C also zusammen). Es wird schöner aussehen und - das Wichtigste - es gibt eine Lötverbindung weniger. Der gesamte Schraubstock, möglichst mit all seinen Einzelteilen, soll zum Schluß bei einer Lötung (Erhitzung auf Flußtemperatur) zusammengefügt werden.

Von einem

kurzen, gefrästen

Profilstück mit 1,4-mm-Bohrung wird eine 1,8 mm dicke Scheibe abgesägt.

Ein Fräs-Anlötdorn mit einem nur 0,5 mm

langen 1,4-mm-Zapfen für das Anlöten der Scheibe wird gedreht und selbige

angelötet.

Das

Eigenbau-Teilgerät mit

schwenkbarer Teilspindel (Bauplan Best.-Nr. mz003, € 8,-) hat für das Ausrichten

der Werkstücke einen Tragarm (a) für einen verstellbaren Anschlag (b). Die

Viertel-Rundung bei der Vertiefung fräse ich durch langsame Drehung mit der Hand

an der Teilscheibe (c). Dabei ziehe ich den Indexstift (links) aus den Bohrungen

der Scheibe.

Bei 0°-Stellung

der Teilscheibe wird die längste Kante am Werkstück mit dem Anschlag zur

Zugrichtung des Supports ausgerichtet und so die Spannzange angezogen, danach

den Anschlag entfernt.

Zuerst wird mit

einem 1-mm-Fingerfräser die Nut 0,5 mm tief gefräst; lichte Weite 1,3 mm,

"Außenwand" 0,3 mm dick...

...danach mit dem

gleichen Fräser die "Innenwand" - ebenfalls 0,3 mm dick, aber bis ganz nach

unten.

Die Länge des

geraden Stücks muß noch etwas gekürzt werden.

fertig, so habe

ich mir das vorgestellt. Die Nut auf der anderen Seite muß nicht gefräst werden.

Der Schraubstock hängt so an der heruntergeklappten Werkbank, daß man diese

Seite am Modell garnicht sieht...!

Entlötet und

leicht verputzt sieht das kleine Teil so aus (rechts). Links steht ein

Zentrierbecher mit einer 0,6-mm-Bohrung, welcher ohne Spiel auf das gerade Stück

des Knies gesteckt werden kann.

Das Knie wird mit

reichlich Überstand im Schraubstock gespannt.

Sieht von der

Seite so aus.

Anbohren mit einem 0,6-mm-Wendelbohrer. Was die unsinnigen Stufen in den

käuflichen Niederzugschraubstöcken sollen, kann mir keiner erklären....

Die Bohrung sitzt

genau da, wo sie sein soll, in beiden Richtungen in der Mitte.

Das Knieteil muß

am "kurzen Ende" eine Rundung (Ø 2,5, Radius 1,25) für das Spindellager der

vorderen Schraubstockbacke erhalten. Damit ich das sehr kleine Teil sicher und

fest im Maschinen-Schraubstock spannen kann, löte ich es am Rand überstehend auf

eine größere Platte. In ähnlichen Fällen, bei denen sich das Werkstück wegen der

geringen Maße kaum spannen läßt, verfahre ich immer so...

In den

Schraubstockbacken wird die Platte ausragend gespannt.

So kann ich mit

einem Kantentaster zuerst in der Y-Richtung die Plattenkante (die Dicke der

Platte messen)....

...und dann auch

in der X-Richtung eine Seite vom Modellteil anfahren, jeweils nullen und von

dort aus die Mittenlage des Fräsers (der Frässpindel) anfahren.

Der

2,5-mm-Fingerfräser steht zuerst in Y-Richtung genügend weit außerhalb der

Fläche, wo die Rundung angestochen werden soll. In 0,1-mm-Schritten (!)

nähere ich mich dieser Fläche und steche jeweils von oben nach unten vorsichtig

das Material weg.

Mit behutsam

entfernten Grat sieht das Teil so aus.

Um es zu entlöten

spanne ich die Platte "nur auf den Pfiff" in den Schraubstock und erhitze mit

einem Propangasbrenner, das Teil fällt ab.

Für den Knebel der Schraubstockspindel wird hier die 0,4-mm-Querbohrung in den

Spindelkopf (Ø 1,4) gebohrt. Das dickere Stück direkt dahinter ist das

Spindellager (Ø 2,5).

Schraubstockspindel G (Mitte) und die beiden Teile für den Knebel (K und L). Beide Teile

haben 0,4-mm-Zapfen. Ich drehe diese Teile mit der Uhrmacherdrehmaschine. Man

kann sie aber ebenso gut auf einer größeren Tischdrehmaschine drehen - wenn

man die Drehregeln einhält und HSS-Drehstähle schleifen kann...

Hier die drei Teile schon mal zusammengesteckt, sie werden später auch gelötet.

Beim

Versuch, die Teile zusammenzulöten, ist mir das kleinere der drei - es ist ja

nur 0,7 mm lang - aus der Pinzette geschnippt - in die Drehspäne, auf

Nimmerwiedersehen! Ich habe es noch einmal gedreht, jedoch nun mit einem

längeren "Griff" für ein sicheres Handling. Es hängt dabei mit einer

eingestochenen Sollbruchstelle (Ø 0,3 mm) am Griff. So war es relativ einfach,

die drei Teile zu löten. Nach dem Löten wurde der Griff einfach abgebrochen und

die Stelle noch überschliffen....

Weiter geht es im Teil 2 dieses Fotoreports.....