Geprägte Nietenreihen

Beim

Modellnachbau eines Schiffes im Maßstab 1:50, wie mein gegenwärtiges Modell

eines US-Zerstörers aus dem WWII, möchte ich auf die Darstellung von

Nietenreihen an Deckshäusern

(kleine Fotos anklicken), Geschütztürmen usw. nicht

verzichten. In der DDR-Zeitschrift „Modellbau Heute“ hatte ich schon 1995 im

Beitrag „Jede Niete ein Gewinn“* die aus meiner

Sicht beste Methode vorgestellt, wie man Nietenreihen ganz ohne gekaufte,

gedrehte Nieten und deshalb ohne Bohren von Löchern darstellen kann. Danach (ich

benutze das Verfahren bei Notwendigkeit heute noch) werden die Nietenköpfe als

winzige Schalen von nur 0,6 bis 1,5 mm Durchmesser aus Messing-Folie

geprägt und nur mit Farbe angeklebt… tolle Sache am Nil, drei Kapellen

unter Wasser...

(kleine Fotos anklicken), Geschütztürmen usw. nicht

verzichten. In der DDR-Zeitschrift „Modellbau Heute“ hatte ich schon 1995 im

Beitrag „Jede Niete ein Gewinn“* die aus meiner

Sicht beste Methode vorgestellt, wie man Nietenreihen ganz ohne gekaufte,

gedrehte Nieten und deshalb ohne Bohren von Löchern darstellen kann. Danach (ich

benutze das Verfahren bei Notwendigkeit heute noch) werden die Nietenköpfe als

winzige Schalen von nur 0,6 bis 1,5 mm Durchmesser aus Messing-Folie

geprägt und nur mit Farbe angeklebt… tolle Sache am Nil, drei Kapellen

unter Wasser...

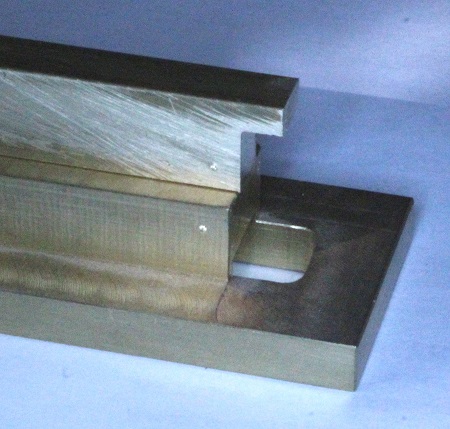

In diesem Beitrag soll es um ein

weiteres Verfahren gehen. Hier werden die Nietenreihen mit verschiedenen

„Bohrbildern“ mit dem aus der Industrie stammenden Gummikissen-Prägeverfahren

in Streifen von Alu-Folie geprägt und diese mit Lack an die Wände der

Deckshäuser geklebt. Schon die Außenhaut meines Zerstörer-Modells erhielt

derartige Streifen – zwei- und sechsreihige (Abb. 1

und 2

und 2

).

Die senkrecht stehenden aufgedoppelten Sechsreihen-Platten sind übrigens die

Nietverbindungen der Stöße der Außenhautplatten. Man wollte sich bei diesen

Schiffen nicht auf die Schweißverbindungen der im Seegang hochbelasteten Teile

verlassen. Davon zeugt die Tatsache, daß man solche Platten nur im am höchsten

beanspruchten Mitteschiffsbereich findet. An den Rumpfenden sind die senkrechten

Stöße nur geschweißt!

).

Die senkrecht stehenden aufgedoppelten Sechsreihen-Platten sind übrigens die

Nietverbindungen der Stöße der Außenhautplatten. Man wollte sich bei diesen

Schiffen nicht auf die Schweißverbindungen der im Seegang hochbelasteten Teile

verlassen. Davon zeugt die Tatsache, daß man solche Platten nur im am höchsten

beanspruchten Mitteschiffsbereich findet. An den Rumpfenden sind die senkrechten

Stöße nur geschweißt!

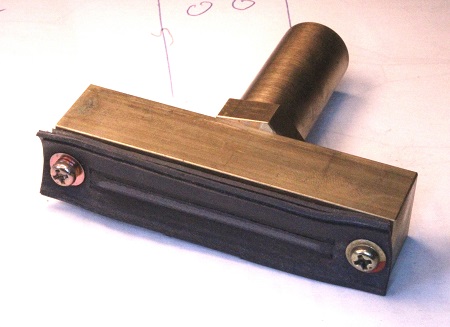

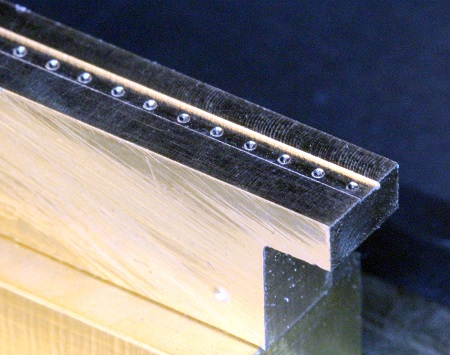

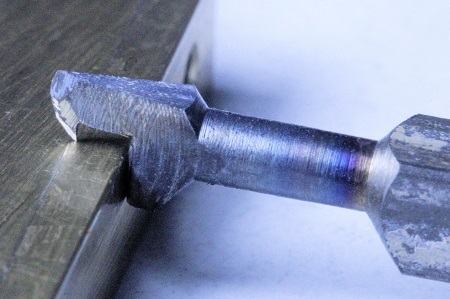

Das Gummikissen, ein stabiler

Messing-Balken mit Zapfen, an den unten mehrere Lagen Fahrradschlauch

angeschraubt wurden, war schon vorhanden (Abb. 3

). Auch der „Sockel“ (Abb. 4

). Auch der „Sockel“ (Abb. 4

), auf welche die Prägenuten

aufgeschraubt werden, war von früheren Arbeiten schon vorhanden. Dieser Sockel

hat zwei 4,2-mm-Bohrungen im (Mitten-)Abstand von 32 mm. An der Unterseite ist

eine großzügige Ausfräsung für die M4-Schraubenköpfe und ein umlaufender Fuß ist

für das Aufknacken dieses Sockels mit Spanneisen auf dem Tisch der Fräsmaschine

vorgesehen. Ich habe verschiedene Nietenreihen, ein- und mehrreihig und mit

verschiedenen „Bohrbildern“ darzustellen. Die Maße, hier vor allem die Abstände

der Nieten, zähle und rechne ich aus den Fotos vom Originalschiff heraus (siehe

Beispielfoto ganz oben). Ich vermeide, wie immer, Überdimensionierungen, halte

mich also möglichst streng an den M 1:50.

), auf welche die Prägenuten

aufgeschraubt werden, war von früheren Arbeiten schon vorhanden. Dieser Sockel

hat zwei 4,2-mm-Bohrungen im (Mitten-)Abstand von 32 mm. An der Unterseite ist

eine großzügige Ausfräsung für die M4-Schraubenköpfe und ein umlaufender Fuß ist

für das Aufknacken dieses Sockels mit Spanneisen auf dem Tisch der Fräsmaschine

vorgesehen. Ich habe verschiedene Nietenreihen, ein- und mehrreihig und mit

verschiedenen „Bohrbildern“ darzustellen. Die Maße, hier vor allem die Abstände

der Nieten, zähle und rechne ich aus den Fotos vom Originalschiff heraus (siehe

Beispielfoto ganz oben). Ich vermeide, wie immer, Überdimensionierungen, halte

mich also möglichst streng an den M 1:50.

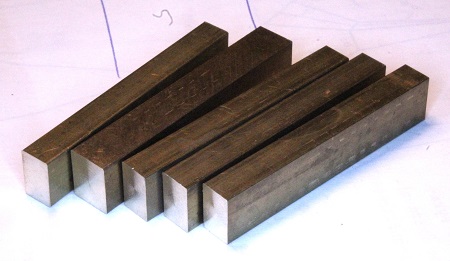

Die Deckshäuser sind etwa 2,3 m

hoch, das sind 46 mm beim Modell. Damit ich die Höhe bei senkrechten

Nietenreihen in einem Stück, also ohne "anstückeln", darstellen kann, benötige

ich Folienstreifen von wenigstens dieser Länge. Abschnitte von Messingprofil 10

x 6 mm und 10 x 8 mm habe ich im Dreibackenfutter auf exakt 50 mm Länge

plangedreht (Abb. 5  ). Sie wurden im

Schraubstock gegen einen Fingeranschlag (links bei Abb. 6

). Sie wurden im

Schraubstock gegen einen Fingeranschlag (links bei Abb. 6

)

gespannt und so konnten „auf Umschlag“ je zwei gleiche Stufen ausgefräst werden.

In der gleichen Spannweise folgten danach noch je zwei Zentrierbohrungen für

M4-Sacklochbohrungen (Abb. 7

)

gespannt und so konnten „auf Umschlag“ je zwei gleiche Stufen ausgefräst werden.

In der gleichen Spannweise folgten danach noch je zwei Zentrierbohrungen für

M4-Sacklochbohrungen (Abb. 7

).

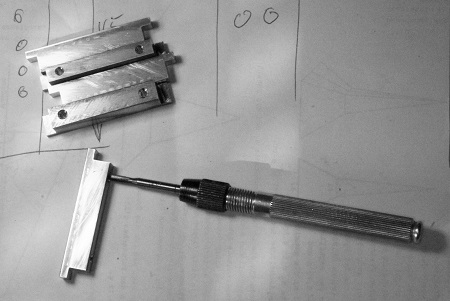

Sie haben den gleichen Mittenabstand, wie die Bohrungen bei der Sockel (Abb. 4),

also 32 mm und dürfen nur 7 mm tief gebohrt werden. Mit einem Stielfeilklöbchen

habe ich zumindest den ersten Gang des dreiteiligen Gewindebohrer-Satzes M4

eingeschnitten. Dabei hält man das Werkstück (die Prägebank) immer lose in den

linken Hand und das Bohrwerkzeug in der rechten (Abb. 8

).

Sie haben den gleichen Mittenabstand, wie die Bohrungen bei der Sockel (Abb. 4),

also 32 mm und dürfen nur 7 mm tief gebohrt werden. Mit einem Stielfeilklöbchen

habe ich zumindest den ersten Gang des dreiteiligen Gewindebohrer-Satzes M4

eingeschnitten. Dabei hält man das Werkstück (die Prägebank) immer lose in den

linken Hand und das Bohrwerkzeug in der rechten (Abb. 8

). So kann es kaum geschehen, daß das

Gewinde schräg eingeschnitten wird. Wenn man das so macht, muß man sich schon

sehr dumm anstellen, wenn die Gewinde schräg in die Bohrungen kommen, also NIE

das Werkstück für das Gewindeschneiden in einen Schraubstock spannen! Abb. 9

). So kann es kaum geschehen, daß das

Gewinde schräg eingeschnitten wird. Wenn man das so macht, muß man sich schon

sehr dumm anstellen, wenn die Gewinde schräg in die Bohrungen kommen, also NIE

das Werkstück für das Gewindeschneiden in einen Schraubstock spannen! Abb. 9

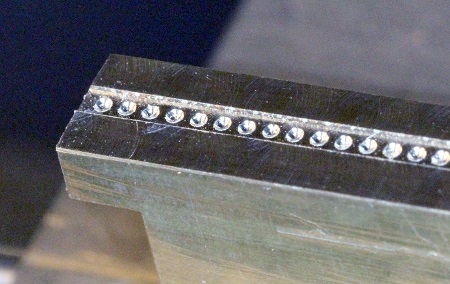

zeigt die vorbereiteten Prägebänke und

den Sockel (rechts).

zeigt die vorbereiteten Prägebänke und

den Sockel (rechts).

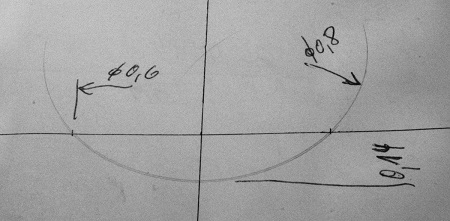

Für das Einfräsen der Prägenuten in den Prägebänken habe

ich eine 10:1-Zeichnung (Abb. 10

)

angefertigt. Links ist eine vierreihige Nietenbahn dargestellt und rechts eine

einreihige. Die Mittenabstände der Nieten betragen in beiden Fällen 1,1 mm. Die

Mitten der vier Bahnen sind 0,95 mm voneinander entfernt. Das ergibt den

gewünschten 60°-Versatz zu den beiden Mittelreihen. Die Nietenköpfe sollen einen

Durchmesser von 0,6 mm haben. Auf der Zeichnung sind sie mit der

6-mm-Kreisschablone gezeichnet. Mit einem 0,8-mm-Voll-Hartmetall-Radiusfräser (

www.pfeiffer-werkzeuge.de ) werden die Nietenköpfe

negativ in die Prägebänke eingestochen. Die Stechtiefe habe ich mit einer

weiteren 100:1-Zeichnung ermittelt, Abb. 11

)

angefertigt. Links ist eine vierreihige Nietenbahn dargestellt und rechts eine

einreihige. Die Mittenabstände der Nieten betragen in beiden Fällen 1,1 mm. Die

Mitten der vier Bahnen sind 0,95 mm voneinander entfernt. Das ergibt den

gewünschten 60°-Versatz zu den beiden Mittelreihen. Die Nietenköpfe sollen einen

Durchmesser von 0,6 mm haben. Auf der Zeichnung sind sie mit der

6-mm-Kreisschablone gezeichnet. Mit einem 0,8-mm-Voll-Hartmetall-Radiusfräser (

www.pfeiffer-werkzeuge.de ) werden die Nietenköpfe

negativ in die Prägebänke eingestochen. Die Stechtiefe habe ich mit einer

weiteren 100:1-Zeichnung ermittelt, Abb. 11

zeigt sie als Foto. Wenn man also

(zeichnerisch ermittelt) mit einem 8-mm-Radius-Fräser 0,14 mm tief in eine ebene

Fläche eindringt, so ist der Durchmesser dieser Senkung etwa 0,6 mm. Der Sockel

und alle Prägebänke erhalten als „Verdrehungsschutz“ Körnungen (Abb. 12

zeigt sie als Foto. Wenn man also

(zeichnerisch ermittelt) mit einem 8-mm-Radius-Fräser 0,14 mm tief in eine ebene

Fläche eindringt, so ist der Durchmesser dieser Senkung etwa 0,6 mm. Der Sockel

und alle Prägebänke erhalten als „Verdrehungsschutz“ Körnungen (Abb. 12

).

).

Die erste Prägebank wurde auf den

Sockel geschraubt und diese im Maschinenschraubstock gespannt. Die obere Fläche

wird sparsam überstirnt. Danach wird in der Mitte dieser Fläche über die ganze

Länge mit einem 1,5-mm-Fingerfräser eine nur 0,2 mm tiefe Nut gefräst (würde ich

das heute [26.1.2019] noch einmal tun, würde ich 0,3 mm tief fräsen). Richtig

genau wird das nur mit einer digitalen Höhen-Meßeinrichtung an der Fräsmaschine,

die eine Kontrolle auf 1/100 mm zuläßt. Der Y-Support ist und bleibt geklemmt,

auch nach dem Wechsel auf den 0,8-mm-Radius-Fräser. Die Bohrpinole der

Fräsmaschine wird für das stets vollkommen gleiche Höhen-Einstechen der Köpfe

ganz nach unten gegen den unteren Anschlag gesenkt und so geklemmt. In dem

Zustand wird der drehende Radius-Fräser mit dem gesamten Fräskopf sehr langsam

(!) bis zum Grund der 1,5 mm breiten Nut gesenkt (unbedingt dafür eine starke

Lupe benutzen). Sobald der Fräser den Nutgrund berührt (allerfeinste Späne!),

wird der Höhensupport genullt und die Klemmung der Pinole gelöst (Vorsicht, die

Pinole rast blitzschnell nach oben!). Nun kann der Support die besagten 0,14 mm

nach unten geschoben (!) werden. In der Folge „bohrt“ man jeden negativen

Nietenkopf gegen den so eingestellten Anschlag der Bohrpinole. Alle diese

„Senkungen“ erscheinen so vollkommen gleich tief, die Abstände jeweils 2 mm

(Abb. 13  ).

).

Die gleiche Arbeitsweise habe ich

angewendet für eine Nietenreihe mit 1,1 mm Abständen (Abb. 14

). Beim Bohrbild nach Abb. 15

). Beim Bohrbild nach Abb. 15

habe ich mit dem 1,5-mm-Fingerfräser im Abstand von 0,95 mm zwei Bahnen auf

gleiche Tiefe von 0,2 mm gefräst. Danach wurden die Negativköpfe, wie bei Abb.

13 erklärt, eingestochen. Die wichtigen Anfahrrichtungen für beide Bahnen hatte

ich notiert und der 60°-Versatz entsteht durch eine Verschiebung bei der zweiten

Bahn um 0,55 mm (1,1 mm Abstand : 2 = 0,55 mm).

habe ich mit dem 1,5-mm-Fingerfräser im Abstand von 0,95 mm zwei Bahnen auf

gleiche Tiefe von 0,2 mm gefräst. Danach wurden die Negativköpfe, wie bei Abb.

13 erklärt, eingestochen. Die wichtigen Anfahrrichtungen für beide Bahnen hatte

ich notiert und der 60°-Versatz entsteht durch eine Verschiebung bei der zweiten

Bahn um 0,55 mm (1,1 mm Abstand : 2 = 0,55 mm).

Abb. 16

zeigt eine vierreihige Nietenbahn. Hierbei muß man das Fräsen/Bohren nach

Koordinaten besonders perfekt beherrschen ((1)

Seiten 73 bis 78). Man kann bei diesen Dimensionen nichts messen, also muß man

kontrolliert „anfahren“. Man muß 100% "geplant", mit einer Handskizze, die neben

der Fräsmaschine liegt, ständig genau wissen, wo der Fräser, besser gesagt die

Frässpindel-Mitte steht. Abb. 17

zeigt eine vierreihige Nietenbahn. Hierbei muß man das Fräsen/Bohren nach

Koordinaten besonders perfekt beherrschen ((1)

Seiten 73 bis 78). Man kann bei diesen Dimensionen nichts messen, also muß man

kontrolliert „anfahren“. Man muß 100% "geplant", mit einer Handskizze, die neben

der Fräsmaschine liegt, ständig genau wissen, wo der Fräser, besser gesagt die

Frässpindel-Mitte steht. Abb. 17

zeigt fünf so gefräste Prägebänke im Vergleich mit einem Streichholz. Die 0,2 mm

tiefen Prägenuten sitzen bei allen etwas schräg, weil die M4-Bohrungen an den

Unterseiten nicht genau mittig waren. Das ist jedoch bedeutungslos für das

spätere Gummikissenprägen. Bei der Leiste mit den 1,5-mm-Abständen (zweite von

links) stimmen außerdem die Abstände in der Mitte der Länge nicht (weißer

Kreis). Nietenreihen der 1,5-mm-Leiste werden jedoch am Modell nicht wirklich

oft gebraucht. Nach dem Einstechen der „Nieten“ habe ich die Kanten dieser

Senkungen mit einer rotierenden Drahtbürste von beiden Seiten „entspechtet“,

will sagen entgratet. Bei den obigen Nahfotos erkennt man diesen Grat noch.

Macht man das nicht, so kann es später beim Prägen der Alu-Folie passieren, daß

diese an den winzigen Kanten eingerissen wird.

zeigt fünf so gefräste Prägebänke im Vergleich mit einem Streichholz. Die 0,2 mm

tiefen Prägenuten sitzen bei allen etwas schräg, weil die M4-Bohrungen an den

Unterseiten nicht genau mittig waren. Das ist jedoch bedeutungslos für das

spätere Gummikissenprägen. Bei der Leiste mit den 1,5-mm-Abständen (zweite von

links) stimmen außerdem die Abstände in der Mitte der Länge nicht (weißer

Kreis). Nietenreihen der 1,5-mm-Leiste werden jedoch am Modell nicht wirklich

oft gebraucht. Nach dem Einstechen der „Nieten“ habe ich die Kanten dieser

Senkungen mit einer rotierenden Drahtbürste von beiden Seiten „entspechtet“,

will sagen entgratet. Bei den obigen Nahfotos erkennt man diesen Grat noch.

Macht man das nicht, so kann es später beim Prägen der Alu-Folie passieren, daß

diese an den winzigen Kanten eingerissen wird.

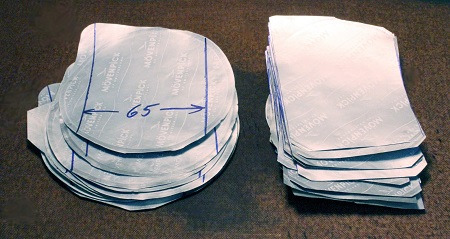

Nun muß die Alufolie vorbereitet

werden. In letzter Zeit habe ich die Abdeckfolien von Joghurtbechern gesammelt.

Abdeckungen, welche mit ganzflächigen Prägungen in Wellenform o.ä. versehen

sind, sind ebenso ungeeignet wie Alu-Haushalt-Folie. Letztere ist viel zu dünn

und reißt bei unserem Nietenkopfprägen. Ich möchte nicht unbedingt Reklame

machen, doch die Folien von MÖVENPICK-Bechern sind gut geeignet. Sie haben mit

0,02 mm die richtige Stärke. Mit der etwa 45° schräggestellten Kante eines

Plastelineals streiche ich über die meist stark zerknitterten Folien. Sie liegen

auf einer ebenen Unterlage und ich drehe die Deckel dabei ständig im Kreis. Die

Rückseite überstreiche ich ebenfalls. Der Druck muß nicht sehr hoch sein.

Doppelungen am Rand schneide ich vorher ab. Auf den geglätteten Folien zeichne

ich mit Hilfe einer Pappschablone parallel Linien von 65 mm Abstand (Abb. 18

links  ). So lang sollen die geschnittenen

Streifen werden. Ich schneide die Stücke danach vor (Abb. 18 rechts).

). So lang sollen die geschnittenen

Streifen werden. Ich schneide die Stücke danach vor (Abb. 18 rechts).

Für das Schneiden der Streifen

benutze ich meine „frisierte“ Fotoschere aus DDR-Zeiten (Abb. 19

).

Die beiden Gewindespindeln haben Feingewinde M8x1. Normales M6-Gewinde kann man

auch verwenden, denn das hat auch eine Steigung von 1 mm, das ist das

Entscheidende. Eines der großen Zahnräder (gleiche Zähnezahl!) hat eine

10er-Teilung und am „Tisch“ ist ein Null-Zeiger angeordnet (ganz links).

Zähnezahl und Größe des Zahnrades in der Mitte sind gleichgültig. Es dient nur

dazu, daß die Drehrichtungen bei beiden Spindeln gleich sind. Auf diese Weise

kann ich den Klemmbalken (hier aus Messing gemacht) mit dem geklemmten

Blech/Folie/Papier (Ms-Blech bis maximal 0,2 mm Stärke !) zumindest auf 0,1 mm

genau nach vorn zum Messer schieben. Man kann eines der beiden großen Zahnräder

"ausrasten" um wenige Zähne verstellen und damit bei einer Kreissäge den

Anschlag 100%ig parallel zum Sägeblatt einrichten. Doch das Wichtigste: Beim

Zustellen im Falle Fotoschere von Schnitt zu Schnitt 100%ig parallel. Wie

anders will man eine hochgenaue und zudem parallele Zustellung bewerkstelligen?

Sogar meine große Kreissäge im Keller hat eine solche Zustellung, allerdings mit

Kettenverbindung (Abb. 20

).

Die beiden Gewindespindeln haben Feingewinde M8x1. Normales M6-Gewinde kann man

auch verwenden, denn das hat auch eine Steigung von 1 mm, das ist das

Entscheidende. Eines der großen Zahnräder (gleiche Zähnezahl!) hat eine

10er-Teilung und am „Tisch“ ist ein Null-Zeiger angeordnet (ganz links).

Zähnezahl und Größe des Zahnrades in der Mitte sind gleichgültig. Es dient nur

dazu, daß die Drehrichtungen bei beiden Spindeln gleich sind. Auf diese Weise

kann ich den Klemmbalken (hier aus Messing gemacht) mit dem geklemmten

Blech/Folie/Papier (Ms-Blech bis maximal 0,2 mm Stärke !) zumindest auf 0,1 mm

genau nach vorn zum Messer schieben. Man kann eines der beiden großen Zahnräder

"ausrasten" um wenige Zähne verstellen und damit bei einer Kreissäge den

Anschlag 100%ig parallel zum Sägeblatt einrichten. Doch das Wichtigste: Beim

Zustellen im Falle Fotoschere von Schnitt zu Schnitt 100%ig parallel. Wie

anders will man eine hochgenaue und zudem parallele Zustellung bewerkstelligen?

Sogar meine große Kreissäge im Keller hat eine solche Zustellung, allerdings mit

Kettenverbindung (Abb. 20

)

und bei ihr haben diese Feingewinde M12x1. Die 0,1-mm-Zahlen sind dabei auf dem

Rand des großen Alu-Handrades aufgeschlagen. Ich erinnere mich, daß ich während

meiner Beruftätigkeit eine ähnliche nochgenaue Zustelleinrichtung an eine große

(1,3 m langes Messer) Klempner-Schlagschere angebaut und damit meterlange und

auch sehr schmale Feinblechstreifen geschnitten habe. Alle anderen Anschläge,

die man z.B. bei allen käuflichen Kreissägen sieht, sind im Grunde NICHT auf

paralleles Schneiden einstellbar und in meinen Augen Käse, Fehlkonstruktionen!

Wie man bei vielen Sachen über Jahrzehnte an Fehlkonstruktionen festhält.

)

und bei ihr haben diese Feingewinde M12x1. Die 0,1-mm-Zahlen sind dabei auf dem

Rand des großen Alu-Handrades aufgeschlagen. Ich erinnere mich, daß ich während

meiner Beruftätigkeit eine ähnliche nochgenaue Zustelleinrichtung an eine große

(1,3 m langes Messer) Klempner-Schlagschere angebaut und damit meterlange und

auch sehr schmale Feinblechstreifen geschnitten habe. Alle anderen Anschläge,

die man z.B. bei allen käuflichen Kreissägen sieht, sind im Grunde NICHT auf

paralleles Schneiden einstellbar und in meinen Augen Käse, Fehlkonstruktionen!

Wie man bei vielen Sachen über Jahrzehnte an Fehlkonstruktionen festhält.

Im Klemmbalken ist ein schmales

Stück Ms-Blech geklemmt und auf dieses werden die Folienstücke nacheinander

einfach mit Klebestreifen befestigt (Abb. 21

).

Die flachen Nuten in den Prägebänken haben Breiten von 1,5; 2,3 und 4,3 mm

(entsprechend den verwendeten Fingerfräsern). Demzufolge habe ich je einen

großen Vorrat Streifen geschnitten: 1,4; 2,2 und 4,2 mm breit (Abb. 22

).

Die flachen Nuten in den Prägebänken haben Breiten von 1,5; 2,3 und 4,3 mm

(entsprechend den verwendeten Fingerfräsern). Demzufolge habe ich je einen

großen Vorrat Streifen geschnitten: 1,4; 2,2 und 4,2 mm breit (Abb. 22

).

Besonders die schmalen verdrehen sich dabei. Für die spätere Verwendung hat man

sie schnell zwischen zwei Fingern etwas ausgerichtet. Die oberen Längskanten der

Prägebänke habe ich noch mit einem Abrundfräser gerundet angefräst. So muß man

beim Prägen mit dem Gummikissen nicht zu sehr drücken. In Abb. 23

).

Besonders die schmalen verdrehen sich dabei. Für die spätere Verwendung hat man

sie schnell zwischen zwei Fingern etwas ausgerichtet. Die oberen Längskanten der

Prägebänke habe ich noch mit einem Abrundfräser gerundet angefräst. So muß man

beim Prägen mit dem Gummikissen nicht zu sehr drücken. In Abb. 23

ist ein Folien-Streifen mit der bedruckten Seite nach oben in die 0,2 mm tiefe

Nut gelegt und das rechte Ende um die scharfen Kanten der „Tischkante“ gebogen.

Ein Finger hält das so, der andere streicht den Streifen straff nach links in

die Nut und biegt ihn an der anderen Seite ebenfalls um die scharfen Kanten. So

bleibt er gerade und in der Nut liegen, was die Voraussetzung für das

richtige Prägen mit dem Gummikissen ist. In Abb. 24

ist ein Folien-Streifen mit der bedruckten Seite nach oben in die 0,2 mm tiefe

Nut gelegt und das rechte Ende um die scharfen Kanten der „Tischkante“ gebogen.

Ein Finger hält das so, der andere streicht den Streifen straff nach links in

die Nut und biegt ihn an der anderen Seite ebenfalls um die scharfen Kanten. So

bleibt er gerade und in der Nut liegen, was die Voraussetzung für das

richtige Prägen mit dem Gummikissen ist. In Abb. 24

liegt der geprägte Streifen am unteren Bildrand. Die hier noch vorhandenen

Abwinkelungen an den Enden werden mit einer Papierschere abgeschnitten und der

Streifen noch vorsichtig zwischen zwei Fingern gerichtet. Abb. 25

liegt der geprägte Streifen am unteren Bildrand. Die hier noch vorhandenen

Abwinkelungen an den Enden werden mit einer Papierschere abgeschnitten und der

Streifen noch vorsichtig zwischen zwei Fingern gerichtet. Abb. 25

zeigt eine Nahaufnahme eines zweireihigen Nietenstreifens und die Abb. 26

zeigt eine Nahaufnahme eines zweireihigen Nietenstreifens und die Abb. 26

und 27

und 27

jeweils Größenvergleiche mit einem Streichholz.

jeweils Größenvergleiche mit einem Streichholz.

Nun bringen wir die geprägten

Streifen an die Deckshauswände an. An fast allen Unterkanten dieser Wände findet

man eine zweireihige Nietenspur in geringer Höhe über dem Deck. Um diese Höhe

exakt anzureißen, habe ich mir aus (Vierkant-)Silberstahl (

www.wilmsmetall.de

) ein Anreißwerkzeug gedreht/gefräst/gehärtet/scharfgeschliffen (Abb. 28

). Abb. 29

). Abb. 29

zeigt die Arbeit damit an einer

Blechkante. Damit ich die Deckshauswände immer in bequemer waagerechter Lage an

der Werkbank habe, wurden die (Spanplatten-)Sockel so verändert, daß ich sie

senkrecht im Bankschraubstock klemmen konnte (Abb. 30

zeigt die Arbeit damit an einer

Blechkante. Damit ich die Deckshauswände immer in bequemer waagerechter Lage an

der Werkbank habe, wurden die (Spanplatten-)Sockel so verändert, daß ich sie

senkrecht im Bankschraubstock klemmen konnte (Abb. 30

).

Man schaut hier von oben auf die Stb.-Seitenwand des hinteren Deckshauses.

).

Man schaut hier von oben auf die Stb.-Seitenwand des hinteren Deckshauses.

Abb. 31

zeigt einen zweireihigen Folie-Streifen um eine gerundete Deckshauskante

geklebt. Solche Rundungsstücke bringe ich zuerst an, bevor ich die folgenden

geraden Stücke anfüge. Die geraden Stücke lassen sich danach in ihrer Länge

einfacher anpassen. Zumindest an der linken Seite erkennt man noch den sehr

feinen Anriß mit dem Werkzeug nach Abb. 28/29. Neben diesem Anriß trage ich eine

schmale Spur verdünnter Nitro-Mattine mit einem Pinsel auf. Nitro-Mattine ist

farblos, ich erkenne deshalb den Anriß noch und sie trocknet schnell – ein

weiterer Vorteil. Neben die Lackspur lege ich den noch geraden Folie-Streifen an

eine Wand und schiebe ihn vorsichtig mit einer Reißnadel auf den Lack, bis genau

an den Anriß heran. Er wird mit dem Finger oder einem zweiten, trockenen Pinsel

angedrückt. Dabei wische ich kleine Mengen überschüssigen Lacks, der an den

Rändern austritt, mit ab. Meine anfänglichen Bedenken, daß ich die geprägten

Nietenköpfe dabei niederdrücke, haben sich nicht bestätigt – bei sehr

vorsichtiger Arbeit. Danach drücke ich das überstehende Ende des Streifens um

die Rundung herum an die andere Wand. Dieses Stück muß allerdings lang genug

sein, damit es nicht zurückfedern kann. Auch hierbei achte ich auf den Anriß.

zeigt einen zweireihigen Folie-Streifen um eine gerundete Deckshauskante

geklebt. Solche Rundungsstücke bringe ich zuerst an, bevor ich die folgenden

geraden Stücke anfüge. Die geraden Stücke lassen sich danach in ihrer Länge

einfacher anpassen. Zumindest an der linken Seite erkennt man noch den sehr

feinen Anriß mit dem Werkzeug nach Abb. 28/29. Neben diesem Anriß trage ich eine

schmale Spur verdünnter Nitro-Mattine mit einem Pinsel auf. Nitro-Mattine ist

farblos, ich erkenne deshalb den Anriß noch und sie trocknet schnell – ein

weiterer Vorteil. Neben die Lackspur lege ich den noch geraden Folie-Streifen an

eine Wand und schiebe ihn vorsichtig mit einer Reißnadel auf den Lack, bis genau

an den Anriß heran. Er wird mit dem Finger oder einem zweiten, trockenen Pinsel

angedrückt. Dabei wische ich kleine Mengen überschüssigen Lacks, der an den

Rändern austritt, mit ab. Meine anfänglichen Bedenken, daß ich die geprägten

Nietenköpfe dabei niederdrücke, haben sich nicht bestätigt – bei sehr

vorsichtiger Arbeit. Danach drücke ich das überstehende Ende des Streifens um

die Rundung herum an die andere Wand. Dieses Stück muß allerdings lang genug

sein, damit es nicht zurückfedern kann. Auch hierbei achte ich auf den Anriß.

Die Abb. 32

zeigt das Anlegen eines Streifens an eine gerade Deckshauswand (obere Hälfte vom

Bild, die dunkle Hälfte unten ist das Deck, die Augen [2,4 mm

Ø] an

den Stangen im Bild links sind

schlagzahngefräst). Man sieht, daß ich den Streifen wie eine Brücke

leicht nach oben vorgebogen habe. Er ist etwa 30 mm lang und die möglichst

gleichmäßige Wölbung beträgt etwa 1 mm. Hier ist der im Bild nicht sichtbare

Lack schon aufgetragen. Der Streifen kann nun nach oben (im Bild nach unten) an

die Kante der Deckshauswand herangeschoben werden. Beim Auflegen der Streifen

fasse ich sie mit einer sehr spitzen Pinzette zwischen den geprägten

Nietenköpfen an. „Ruhig Blut“, gutes Licht, eine Sehhilfe und stets aufgelegte

Hände sind bei diesen Arbeiten die Voraussetzungen. Die Folienstreifen mit den

Nietenköpfen sieht man durch die helle Alu-Farbe auf dem Messing(blech)-Grund

noch überdeutlich. Das ändert sich später, wenn alles hellgrau gespritzt wird.

Dann wird man bei entsprechendem Lichteinfall nur noch die Nietenköpfe sehen.

zeigt das Anlegen eines Streifens an eine gerade Deckshauswand (obere Hälfte vom

Bild, die dunkle Hälfte unten ist das Deck, die Augen [2,4 mm

Ø] an

den Stangen im Bild links sind

schlagzahngefräst). Man sieht, daß ich den Streifen wie eine Brücke

leicht nach oben vorgebogen habe. Er ist etwa 30 mm lang und die möglichst

gleichmäßige Wölbung beträgt etwa 1 mm. Hier ist der im Bild nicht sichtbare

Lack schon aufgetragen. Der Streifen kann nun nach oben (im Bild nach unten) an

die Kante der Deckshauswand herangeschoben werden. Beim Auflegen der Streifen

fasse ich sie mit einer sehr spitzen Pinzette zwischen den geprägten

Nietenköpfen an. „Ruhig Blut“, gutes Licht, eine Sehhilfe und stets aufgelegte

Hände sind bei diesen Arbeiten die Voraussetzungen. Die Folienstreifen mit den

Nietenköpfen sieht man durch die helle Alu-Farbe auf dem Messing(blech)-Grund

noch überdeutlich. Das ändert sich später, wenn alles hellgrau gespritzt wird.

Dann wird man bei entsprechendem Lichteinfall nur noch die Nietenköpfe sehen.

Sehr oft waren auch quadratische

oder rechteckige Felder mit einreihigen „Nieten-Rahmen“ darzustellen. Diese

Felder an den mit vielen Details schon „verbauten“ Wänden anzureißen, wäre

schwierig gewesen. Deshalb habe ich diese aus Millimeterpapier ausgeschnitten

und nach den Abb. 33

und 34

und 34

zuerst „gerahmt“. Abb. 35

zuerst „gerahmt“. Abb. 35

zeigt dieses Nietenfeld angeklebt – ebenfalls mit Klarlack - in einer Ecke vom

Deckshaus. In diesem Bild sind ein-, zwei- und vierreihige Nietenbahnen zu

sehen. Und im Foto Abb. 36

zeigt dieses Nietenfeld angeklebt – ebenfalls mit Klarlack - in einer Ecke vom

Deckshaus. In diesem Bild sind ein-, zwei- und vierreihige Nietenbahnen zu

sehen. Und im Foto Abb. 36

ist ein Stück von der Bb.-Deckshauswand vom mittleren Deckshaus zu sehen.

ist ein Stück von der Bb.-Deckshauswand vom mittleren Deckshaus zu sehen.

Jürgen Eichardt

Weiterführende

Literatur:

*

Diesen Beitrag finden Sie u.a. in meinem wichtigen Buch „Modellbautechniken“,

Eigenverlag auf CD-ROM, Best.-Nr. cd046.

(1) Jürgen Eichardt, „Fräsen

für Modellbauer“ Band 2, VTH-Verlag 2002, ISBN 3-88180-718-7,

VTH-Best.-Nr. 3102118, € 19,-

Bildtexte: (alle Fotos:

Jürgen Eichardt)

Abb. 01: Sechsreihige Nietungen

für die Stoßverbindungen der Rumpfplatten.

Abb. 02: Die Streifen wurden hier

noch mit hellgrauem Alkydharzlack angeklebt = lange Durchtrockenzeit unter den

Streifen bei Luftabschluß!

Abb. 03: Der Balken muß eine

entsprechende Dicke haben.

Abb. 04: Von unten lassen sich die

M4-Schrauben eindrehen.

Abb. 05: Die Längen sollten genau

stimmen.

Abb. 06: Zwei Stufen „auf

Umschlag“ eingefräst. Die Kanten nur leicht entgraten!

Abb. 07: Bohrungsabstand

entspricht dem bei der „Bank“.

Abb. 08: Der 1. Gang des

Dreier-Satzes findet von selbst die Mitte. Ich müßte mich dumm anstellen, daß

das Gewinde schräg wird.

Abb. 09: Auf den Fotos ermittle

ich alle Varianten von Nietenreihen.

Abb. 10: Von Niete zu Niete 1,1 mm

Abstand, Abstand der Nietenreihen 0,95 mm, das ergibt den 60°-Versatz. Die

Zeichnung habe ich mit einem feinen Tuschefüller gemacht, der Kugelschreiber

liegt nur als Größenvergleich da.

Abb. 11: Die Nietenköpfe sind ja

im Original eher flach!

Abb. 12: Zwei Körnungen, um die

Seiten nicht zu verwechseln.

Abb. 13: Die Abstände macht ja der

X-Support sehr genau. Bei „komischen“ Maßen höchste Konzentration!

Abb. 14: In die Nut wird später

der Folienstreifen gelegt.

Abb. 15: Man muß keinen teueren

Hartmetall-Fräser benutzen, es gibt auch einen Zahnarztfräser mit 0,8 mm

Durchmesser.

Abb. 16: Jeder Mulde bis zum

Anschlag der Bohrpinole „gebohrt“.

Abb. 17: Die leicht entgrateten

Prägebänke.

Abb. 18: Nur ein Teil der

Foliendeckel, die ich geglättet habe.

Abb. 19: Spiel in den Gewinden

kann man durch leichtes Verkanten des Ms-Balkens abstellen.

Abb. 20: Für die Spannung der

Kette läuft dieses über ein kleines Spannrad unten.

Abb. 21: Weder die Schneide am

Messer als auch die Schneidkante am „Schlagscherentisch“ mußte ich bisher

nachschärfen.

Abb. 22: Die 1,4 mm breiten

Streifen werden am häufigsten benötigt.

Abb. 23: Das rechte Ende einer

Prägebank mit einem eingelegten Folie-Streifen.

Abb. 24: Die Zahl 1,1 bedeutet 1,1

mm (Mitten-)Abstand der Nieten.

Abb. 25: Nicht optimal belichtet,

doch man erkennt die Genauigkeit.

Abb. 26: Die farbige Seite wird an

das Deckshaus geklebt.

Abb. 27: Schön, was man mit

Koordinaten-Bohren erreichen kann.

Abb. 28: Nur die Spitze rechts muß

gehärtet sein, deshalb die angedrehte „Taille“.

Abb. 29: Den Anriß will ich nur

leicht sehen, nach der Spritz-Lackierung nicht mehr!

Abb. 30: Diese Sockelbretter habe

ich für jedes Deckshaus angefertigt.

Abb. 31: Der Streifen hat vor dem

Auflegen keine Knicke.

Abb. 32: Unten im Bild das

Aufbaudeck mit den Trittsicherungen (gesandete Flächen).

Abb. 33: Zuerst die parallelen

Längsstücke mit Überstand, dann die beiden Querverbindungen.

Abb. 34: Eine Wäscheklammer hält

das Teil bis zur Trocknung.

Abb. 35: In die fünf Bohrungen

werden später rot lackierte Ventilräder geklebt.

Abb. 36: Die beiden Schotten sind

nur provisorisch aufgelegt.

zurück/back |

home

(kleine Fotos anklicken), Geschütztürmen usw. nicht

verzichten. In der DDR-Zeitschrift „Modellbau Heute“ hatte ich schon 1995 im

Beitrag „Jede Niete ein Gewinn“* die aus meiner

Sicht beste Methode vorgestellt, wie man Nietenreihen ganz ohne gekaufte,

gedrehte Nieten und deshalb ohne Bohren von Löchern darstellen kann. Danach (ich

benutze das Verfahren bei Notwendigkeit heute noch) werden die Nietenköpfe als

winzige Schalen von nur 0,6 bis 1,5 mm Durchmesser aus Messing-Folie

geprägt und nur mit Farbe angeklebt… tolle Sache am Nil, drei Kapellen

unter Wasser...

(kleine Fotos anklicken), Geschütztürmen usw. nicht

verzichten. In der DDR-Zeitschrift „Modellbau Heute“ hatte ich schon 1995 im

Beitrag „Jede Niete ein Gewinn“* die aus meiner

Sicht beste Methode vorgestellt, wie man Nietenreihen ganz ohne gekaufte,

gedrehte Nieten und deshalb ohne Bohren von Löchern darstellen kann. Danach (ich

benutze das Verfahren bei Notwendigkeit heute noch) werden die Nietenköpfe als

winzige Schalen von nur 0,6 bis 1,5 mm Durchmesser aus Messing-Folie

geprägt und nur mit Farbe angeklebt… tolle Sache am Nil, drei Kapellen

unter Wasser...