Außenhautbeplattung im M 1:50

Auf Fotos von den Zerstörern der

US-amerikanischen FLETCHER-Klasse sind bei der Rumpf-Außenhaut die genieteten

Plattengänge zu erkennen. Bei meinem 1:50-Modell von USS CASSIN YOUNG wollte ich

diese Plattengänge unbedingt darstellen. Bei einem 1:50-Modell, auch noch bei

einem 1:75- oder 1:100-Modell soll man auf die Plattengänge nicht verzichten,

wenn die Rumpfaußenhaut, wie im Falle der FLETCHER-Klasse, aus an- und

abliegenden Plattengängen gebaut ist. Die Abb. 1

(kleine Fotos anklicken) zeigt als Querschnitt dieses

System. Die Außenfläche ist damit nicht durchgehend glatt, zeigt nicht die Optik

geschweißter Rümpfe. Die Rahmenspanten im Innern waren entweder, wie bei (a)

dargestellt, gekröpft oder (noch einfacher und wahrscheinlicher), wie bei (b)

gezeichnet, gerade durchgehend und unter den abliegenden Plattengängen (c) waren

an den Rahmenspanten zwischen den anliegenden Plattengängen (d) schmale

Unterfütterungen (e) eingebaut. Die innere Ausführung ist jedoch für unseren

Modellnachbau bedeutungslos.

(kleine Fotos anklicken) zeigt als Querschnitt dieses

System. Die Außenfläche ist damit nicht durchgehend glatt, zeigt nicht die Optik

geschweißter Rümpfe. Die Rahmenspanten im Innern waren entweder, wie bei (a)

dargestellt, gekröpft oder (noch einfacher und wahrscheinlicher), wie bei (b)

gezeichnet, gerade durchgehend und unter den abliegenden Plattengängen (c) waren

an den Rahmenspanten zwischen den anliegenden Plattengängen (d) schmale

Unterfütterungen (e) eingebaut. Die innere Ausführung ist jedoch für unseren

Modellnachbau bedeutungslos.

Die waagerechten Verbindungslinien

zwischen den einzelnen Plattengängen, die „Nähte“ (a in Abb. 2

),

waren in zweireihiger Zickzack-Nietung mit recht flachen, versenkten Köpfen

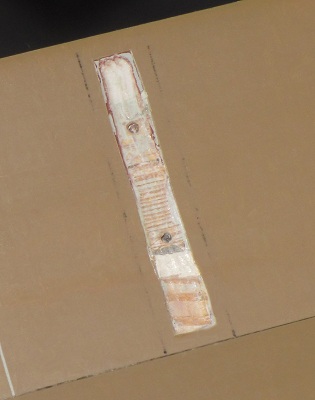

genietet. Die senkrechten „Stöße“ (b) waren mit außen aufgesetzten Platten (c

und Foto 1

),

waren in zweireihiger Zickzack-Nietung mit recht flachen, versenkten Köpfen

genietet. Die senkrechten „Stöße“ (b) waren mit außen aufgesetzten Platten (c

und Foto 1

)

mit 2 x dreireihigen Diagonalreihen-Nietungen verbunden. Diese schmalen,

versetzt angeordneten Platten kann man in größeren Abständen ebenfalls auf Fotos

erkennen. Teilweise sieht man auf den senkrechten Stößen auch aufgeschweißte

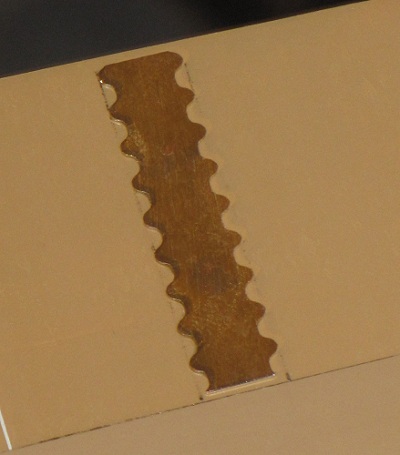

Platten (d) mit gewellten Rändern (Foto 2

)

mit 2 x dreireihigen Diagonalreihen-Nietungen verbunden. Diese schmalen,

versetzt angeordneten Platten kann man in größeren Abständen ebenfalls auf Fotos

erkennen. Teilweise sieht man auf den senkrechten Stößen auch aufgeschweißte

Platten (d) mit gewellten Rändern (Foto 2

).

Damit ergeben sich für noch mehr Halt längere Schweißnähte. Im Stahlbau sieht

man für den gleichen Zweck gelegentlich auch Zickzack-förmige Ränder. Diese

beiden Varianten der Stöße der Plattengänge findet man bei der FLETCHER-Klasse

nicht an den Schiffsenden, weil die Zugbelastungen im Seegang dort nicht so groß

sind. Übrigens sind auch auf dem Hauptdeck etliche solche Blechstreifen in

Querrichtung aufgenietet/geschweißt.

).

Damit ergeben sich für noch mehr Halt längere Schweißnähte. Im Stahlbau sieht

man für den gleichen Zweck gelegentlich auch Zickzack-förmige Ränder. Diese

beiden Varianten der Stöße der Plattengänge findet man bei der FLETCHER-Klasse

nicht an den Schiffsenden, weil die Zugbelastungen im Seegang dort nicht so groß

sind. Übrigens sind auch auf dem Hauptdeck etliche solche Blechstreifen in

Querrichtung aufgenietet/geschweißt.

Sich überlappende Plattengänge

hatte ich vor Jahren schon einmal an einem 1:50-Modell darzustellen. Jedoch in

gänzlich anderer Art. Ich hatte eine englische Kriegsbrigg von 1840 als

Vitrinen-Modell gebaut und wollte die Kupferblech-Beplattung des

Unterwasserschiffs möglichst realistisch zeigen. Bei vielen anderen

Segelschiffs-Modellen mit „Kupferung“ gefiel mir die Lösung eigentlich nie. Die

Modellbauer versuchen in der Regel, Streifen von Kupferfolie an die

zweidimensional (!) gewölbte Außenhaut ihrer Modelle zu kleben. Daß dies

besonders bei recht engen Rundungen nie richtig gelingt und die Kanten unschön

abstehen, versteht sich von selbst. Kupferfolie ist, im Verhältnis zu den

beinahe hauchdünnen Originalblechen, immer noch viel zu dick. Außerdem hatte man

stets nur die Ränder mit „Nieten“ in der Form versucht darzustellen, daß man die

Folie von der Rückseite her „gerändelt“ hat. Dazu benutzen dann die Modellbauer

ein Rändelrad, wie es der Schneider für die Übertragung von Schnittmustern

verwendet. Gelegentlich werden auch spitz gedrehte Zahnräder dafür verwendet.

Wie auch immer, es sieht fürchterlich aus, besonders bei kleineren Maßstäben.

Glaubt man den Fachleuten, so waren die sehr dünnen Kupferbleche an den

Originalrümpfen zwar mit großköpfigen Kupfernägeln angenagelt. Diese Köpfe waren

jedoch sehr flach! Anders gäbe es bei der großen Anzahl sicher im Wasser einen

zu großen Strömungswiderstand. Außerdem waren die Bleche in diagonalen Reihen

ganzflächig (!), also nicht nur an den Rändern, angenagelt. Mit anderen Worten:

Bei einem Modellnachbau vor allem in kleinem Maßstab sollte man die Nagelung

besser ganz weglassen, als sie überdimensioniert auszuführen.

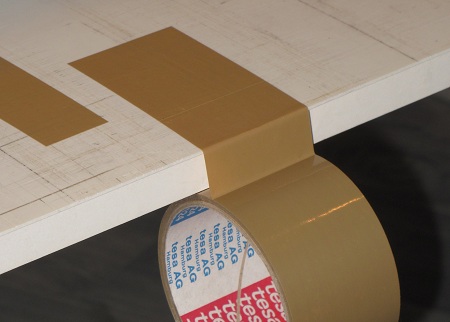

Meinen Brigg-Rumpf mit beplanken

Kieferholz-Leisten hatte ich damals nur strakend glatt geschliffen. Der

Überwasserteil wurde nur schwarz und weiß gestrichen (Eine Holzfläche kann man

in Faserrichtung streichen, statt zu spritzen, es sieht besser aus!) und die

Kupfer-Beplattung habe ich aus etwa 12 mm breiten und 40 mm langen Streifen von

TESA-Packband, die sich an den Nähten und Stößen 1 mm überlappten, dargestellt.

Ob die von mir gewählte Plattengröße für den Maßstab 1:50 historisch exakt ist,

kann ich nicht beurteilen. Ich hatte seinerzeit noch nicht die Bücher von zu

Mondfeld und Underhill, wo man darüber sicherlich nachlesen kann. Wichtig dabei

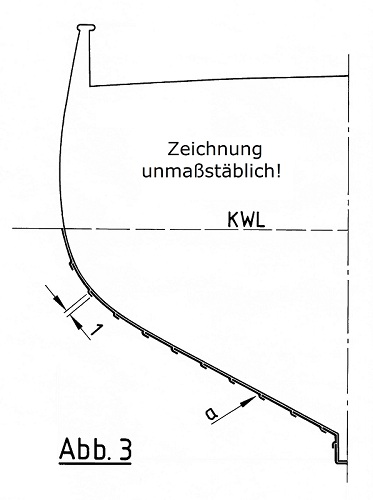

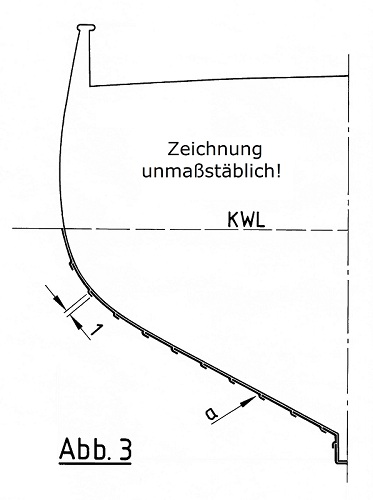

ist jedenfalls, daß man mit der Beplattung um den Kiel herum beginnt. Dann fährt

man von unten hinten nach oben vorn in gleichmäßig breiten Lagen fort. In der

Nähe der KWL erscheinen die Bahnen immer mehr nach unten gekurvt (geänderter

„Rumpfumfang“ über die Länge!). Unterhalb der KWL liegen zwei Bahnen als

Abschluss parallel (!) zu dieser. Die 1-mm-Überlappungen habe ich für ein gutes

Aussehen stets mit dem Fingernagel deutlich an den Rumpf „gekröpft“ (a in Abb. 3

).

).

Auch bei engen und komplizierten

Rumpfwölbungen, z.B. bei der Kimm und am Achterschiff konnte ich das relativ

elastische Packband gut anformen. Man muß nur darauf achten, daß man es blasen-

und faltenfrei anlegen kann. Geschnitten habe ich die Einzelstücke mit einem

Skalpell auf einer Polystyrol-Unterlage, auf welcher die Breite 12 mm

angezeichnet war. Das Packband wurde dazu auf die Unterlage geklebt, mit einem

Lineal geschnitten und danach das jeweilige Stück mit dem gleichen Skalpell

wieder gelöst. Dazu sticht man an einer Ecke vorsichtig unter die Folie, hebt

sie so ein kleines Stück an. Dann geht man mit dem Skalpell weiter unter die

Ecke, sodaß es am Packband-Stück anklebt. So kann man es ganz von der Unterlage

lösen. Die Klebekraft hat bei diesem vorübergehenden Ankleben nicht

nachgelassen. Man kann nun das Stück an den Rumpf ankleben. Man setzt es zuerst

nur mit einer Ecke ganz leicht an. So kann man es noch leicht ausrichten und

danach komplett ankleben. Stimmt die Richtung oder der Abstand nicht, kann man

es sogar noch einmal ganz lösen und erneut ankleben. Das Anstreichen an die

Rumpfwölbung macht man so, wie man auch eine Tapete an die Wand klebt: man

streicht mit dem Finger über die Mitte und dann erst nach den Seiten hin. So

entstehen keine Blasen und Falten. Weil ich unsicher war, ob diese

Rumpfbeklebung lange hält – man baut ein Schiffsmodell für die Ewigkeit – habe

ich einen Langzeitversuch von einem Jahr gemacht. Auf ein gewölbtes

Probe-Holzstück habe ich die gekröpften „Kupferplatten“ geklebt und sie bekamen

auch den vorgesehenen Anstrich von Kupferfarbe. In diesem Jahr habe ich

zahlreiche weitere Teile für das Segelschiffsmodell gebaut. Heute ist das

Brigg-Modell gut 20 Jahre alt und die „Kupferung“ sieht noch wie am ersten Tag

aus (Foto 3

).

).

Soweit die Vorgeschichte. Viele

Arbeitstechniken sind bei dem aktuellen Zerstörer-Rumpf ähnlich. Allerdings ist

eine Lage TESA-Packband hier zu dünn. Das Material der Plattengänge am Zerstörer

war doch stärker. Ich bin zu dem Entschluß gekommen, die anliegenden

Plattengänge (d in Abb. 1) und die dazwischenliegenden Unterfütterungen (e)

jeweils aus einer Lage Packband auf die strakend geschliffene und peinlichst

sauber gewischte Spachtelfläche des Modellrumpfes zu kleben. Würde man die

Streifen der Unterfütterung weglassen, ergäben sich für die abliegenden

Plattengänge (c) gekröpfte, also übergreifende Kanten. Nur bei den abliegenden

Plattengängen erkennt man „Materialstärke“. Deshalb habe ich hier vor dem

Zurechtschneiden auf Maß stets zwei TESA-Streifen blasenfrei übereinander

geklebt.

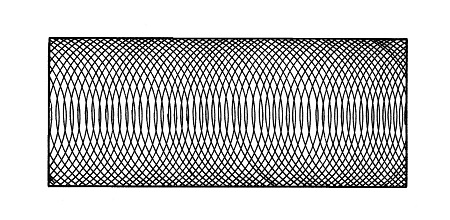

Glück hat man, wenn man für den

Modellnachbau eine Außenhautabwicklung (Beispiel Abb. 4

)

als Teil der Werftpläne hat. Hier ist der Außenhauteinlauf unten am Kiel stets

als Zeichnungsgrundlage als gerade Linie gezeichnet und für jeden Spant die

gestreckte Spantkurve als „Abwicklung“ senkrecht nach oben angetragen. Somit

erscheint die Linie Seite-Deck zwangsläufige verzerrt. In Abb. 4 ist in dem

Falle die oberste Linie die Oberkante Schanzkleid. Auch die Höhenlagen aller

Nähte erscheinen damit verzerrt. Doch man kann an jedem Spant die Entfernungen

vom Kiel herausmessen und könnte sie z.B. mit einem Papierstreifen, auf dem alle

Nahtkanten angetragen sind, auf den Modellrumpf übertragen. Alle so gefundenen

Punkte müßte man dann vor der „Beplattung“ z.B. mit schmalen Leisten strakend

verbinden.

)

als Teil der Werftpläne hat. Hier ist der Außenhauteinlauf unten am Kiel stets

als Zeichnungsgrundlage als gerade Linie gezeichnet und für jeden Spant die

gestreckte Spantkurve als „Abwicklung“ senkrecht nach oben angetragen. Somit

erscheint die Linie Seite-Deck zwangsläufige verzerrt. In Abb. 4 ist in dem

Falle die oberste Linie die Oberkante Schanzkleid. Auch die Höhenlagen aller

Nähte erscheinen damit verzerrt. Doch man kann an jedem Spant die Entfernungen

vom Kiel herausmessen und könnte sie z.B. mit einem Papierstreifen, auf dem alle

Nahtkanten angetragen sind, auf den Modellrumpf übertragen. Alle so gefundenen

Punkte müßte man dann vor der „Beplattung“ z.B. mit schmalen Leisten strakend

verbinden.

Oft sind auch in einen Spantenriß

die Plattengänge eingezeichnet. Bei Abb. 5

habe ich als Beispiel einer Plattengang-Zeichnung jene für das Segelschulschiff

GREIF (Ausschnitt aus meinem Planbuch

„Segelschulschiff GREIF“) dargestellt. Aus

einer solchen Zeichnung kann man die Höhenlage für jede Naht an jedem Spant

herausmessen und als Punkte an den Modellrumpf anzeichnen. In Abb. 5 erkennt

man, daß z.B. nicht alle Nähte über die gesamte Rumpflänge reichen. Hier sind

das nur die Nähte A, B und G. Alle anderen enden teils weit vor dem Vor- bzw.

Achtersteven als sog. verlorene Gänge. Abb. 6

habe ich als Beispiel einer Plattengang-Zeichnung jene für das Segelschulschiff

GREIF (Ausschnitt aus meinem Planbuch

„Segelschulschiff GREIF“) dargestellt. Aus

einer solchen Zeichnung kann man die Höhenlage für jede Naht an jedem Spant

herausmessen und als Punkte an den Modellrumpf anzeichnen. In Abb. 5 erkennt

man, daß z.B. nicht alle Nähte über die gesamte Rumpflänge reichen. Hier sind

das nur die Nähte A, B und G. Alle anderen enden teils weit vor dem Vor- bzw.

Achtersteven als sog. verlorene Gänge. Abb. 6

zeigt den Hautpantschnitt eines englischen Kreuzers. Auch hier kann man gut die

Plattengänge erkennen.

zeigt den Hautpantschnitt eines englischen Kreuzers. Auch hier kann man gut die

Plattengänge erkennen.

Für mein FLETCHER-Modell hatte ich

weder eine Außenhautabwicklung noch den Riß der Plattengänge. Ich konnte mich

nur auf meine zahlreichen Fotos stützen, nach denen ich den Verlauf der

Plattengänge geschätzt habe. Außerdem fand ich im Buch (1) fünf

Hauptspantschnitte, auf denen die an- und abliegenden Gänge, ähnlich der Abb. 6,

dargestellt waren. Angezeichnet an den Modellrumpf habe ich die Linien der

Plattengänge mit einem 0,1-mm-Fineliner (MULTILINER). Die Linien sind zwar

tiefschwarz, was den Vorteil hat, daß sie durch das hellbraune Packband etwas zu

sehen sind, doch die gezogene Linie ist breiter als 0,1 mm. Oft mußte ich auch

auf das Packband Linien ziehen. Diese kann man wieder abwischen, notfalls mit

Verdünnung/Spiritus.

Die Plattengänge sind nie parallel

(ausgenommen Rümpfe mit ohnehin prismatischem Mittelteil wie Frachter oder viele

Binnenschiffe). Der oberste abliegende Plattengang ist z.B. am Bug 37, auf

halber Rumpflänge 33 und am Heck nur noch 26 mm breit (Foto 4

).

Bei diesem Foto von USS TWINING erkennt man wegen der Sonneneinstrahlung gut den

obersten Plattengang aber auch die senkrechten Stoßplatten. In der Breite von 26

mm geht der oberste abliegende Plattengang um das Heck herum. Mit einem

selbstgebauten Höhenreißer habe ich die beiden Linien um das Heck herum

angezeichnet (Foto 5

).

Bei diesem Foto von USS TWINING erkennt man wegen der Sonneneinstrahlung gut den

obersten Plattengang aber auch die senkrechten Stoßplatten. In der Breite von 26

mm geht der oberste abliegende Plattengang um das Heck herum. Mit einem

selbstgebauten Höhenreißer habe ich die beiden Linien um das Heck herum

angezeichnet (Foto 5

).

Hier war es allerdings nötig, Papierschablonen zurechtzuschneiden, nach denen

die Umrisse auf die doppelt geklebten Folien geschnitten werden konnten (Foto 6

).

Hier war es allerdings nötig, Papierschablonen zurechtzuschneiden, nach denen

die Umrisse auf die doppelt geklebten Folien geschnitten werden konnten (Foto 6

).

Der Pfeil auf beiden Teilen zeigt unverwechselbar die Richtung nach vorn an.

Übrigens reicht beim FLETCHER-Rumpf das System von an- und abliegenden Platten

nicht bis zum Vorsteven (Foto 7

).

Der Pfeil auf beiden Teilen zeigt unverwechselbar die Richtung nach vorn an.

Übrigens reicht beim FLETCHER-Rumpf das System von an- und abliegenden Platten

nicht bis zum Vorsteven (Foto 7

).

Der vorderste Teil vom Rumpf war oberflächenglatt geschweißt. Nur unterhalb der

Ankerklüse war noch eine Doppelung aufgeschweißt (a in Foto 7). Einige Details

sind hier schon fest auf dem Backdeck verbaut. Das sind jene Teile, die später

mit dem gesamten Backdeck ozeanblau gespritzt werden.

).

Der vorderste Teil vom Rumpf war oberflächenglatt geschweißt. Nur unterhalb der

Ankerklüse war noch eine Doppelung aufgeschweißt (a in Foto 7). Einige Details

sind hier schon fest auf dem Backdeck verbaut. Das sind jene Teile, die später

mit dem gesamten Backdeck ozeanblau gespritzt werden.

Die Polystyrol-Schneidunterlage

überragt die Tischkante um etwa 5 mm und ist mit kleinen Zwingen (a in Foto 8

)

befestigt. So kann man die TESA-Rolle in vielen Fällen nach unten hängen lassen

(Foto 9

)

befestigt. So kann man die TESA-Rolle in vielen Fällen nach unten hängen lassen

(Foto 9  ) oder die Rolle mit dem Skalpell an

der Kante auch abtrennen. Oft mußten Rechte Winkel am Packband geschnitten

werden. Die Arbeitsweise dazu mit zwei Winkeln zeigt auch das Foto 8.

) oder die Rolle mit dem Skalpell an

der Kante auch abtrennen. Oft mußten Rechte Winkel am Packband geschnitten

werden. Die Arbeitsweise dazu mit zwei Winkeln zeigt auch das Foto 8.

Es gelingt nicht, sehr lange

Strecken des Packbandes ohne Blasen und Falten in einem Stück an den Rumpf zu

kleben. Ich habe mit der obersten Reihe anliegender Platten begonnen und dabei

nur kurze Abschnitte, das 50-mm-Maß waagerecht liegend, angeklebt. Oben

überragen diese etwa 5 mm die scharfe Kante Seite-Deck und unten enden sie etwa

in der Mitte der späteren abliegenden Reihe. Mit dem Skalpell habe ich den

5-mm-Überstand vorsichtig abgetrennt. Dabei dreht man die Klinge leicht so, daß

die Schnittrichtung immer flach gegen das Deck gerichtet ist. Danach wird die 2.

Reihe anliegender Platten angeklebt. Sie reicht bis zur Mitte der nächsten Reihe

abliegender Platten, wie das bei a und b vom Foto 10

zu sehen ist. Unter der späteren abliegenden Reihe müssen diese ersten Klebungen

nicht exakt Stoß an Stoß gemacht sein, weil der doppelte Folienstreifen das

später gut überdeckt. Das sieht dann wie im Foto 11

zu sehen ist. Unter der späteren abliegenden Reihe müssen diese ersten Klebungen

nicht exakt Stoß an Stoß gemacht sein, weil der doppelte Folienstreifen das

später gut überdeckt. Das sieht dann wie im Foto 11

oben aus.

oben aus.

Inzwischen habe ich über 1.700

Fotos von den Zerstörern der FLETCHER-Klasse auf meinem Rechner. Viele davon

zeigen auch Details der Rumpfaußenhaut. Soviel steht fest: vor allem im

besonders beanspruchten Mittschiffsbereich sind die senkrechten Stöße der

Platten nicht geschweißt, sondern von außen (sicher auch innen?) aufgesetzten,

etwa 400 mm breiten Platten verbunden. Die Mehrzahl davon sechsreihig genietet

(vgl. Foto 1), man sieht aber auch geschweißte Platten. Und diese haben die oben

erwähnten gewellten Ränder.

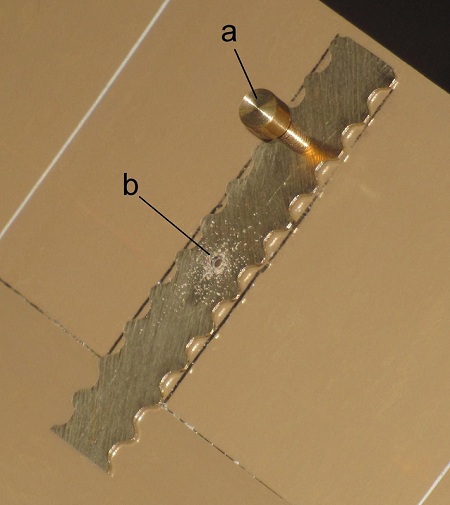

Zuerst habe ich die Platten mit

den gewellten Rändern hergestellt. Jeder andere Modellbauer würde diese Platten

ätzen. Ich mache es mir einfacher. Ich fräse mit einem selbst hergestellten

Formfräser (2, Seite 106

bis 109) aus 6-mm-Silberstahl ein entsprechendes Profil aus Messing (Fotos 12

und 13

und 13

).

Der Fräser wurde als einschneidiger Formfräser mit der speziellen Form (a in

Foto 12) gestaltet. Das Fräsen der Nuten geschah dann in einem

Waagerecht-Teilgerät, beide Seiten nach einer 180°-Drehung (Foto 13). Von diesem

Profilstück sägte die Platten ab (Foto 14

).

Der Fräser wurde als einschneidiger Formfräser mit der speziellen Form (a in

Foto 12) gestaltet. Das Fräsen der Nuten geschah dann in einem

Waagerecht-Teilgerät, beide Seiten nach einer 180°-Drehung (Foto 13). Von diesem

Profilstück sägte die Platten ab (Foto 14

).

Von einem Foto (z.B. Foto 2), auf dem diese Platte besonders gut zu sehen war,

habe ich die Maßverhältnisse und die Wellenform abgenommen. Dabei hat man es

heute mit einem Computer insofern leicht, daß man das betreffende Detail auf dem

Bildschirm stark vergrößert. Ich habe in gewohnter Weise eine 10:1-Zeichnung

angefertigt. Weil sich die Breite der Plattengänge über die Rumpflänge ändert,

habe ich das Profilstück breiter als nötig gefräst (Maß a in Foto 14), sodaß man

die abgesägten Stücke später individuell nach Maßgabe kürzen kann.

).

Von einem Foto (z.B. Foto 2), auf dem diese Platte besonders gut zu sehen war,

habe ich die Maßverhältnisse und die Wellenform abgenommen. Dabei hat man es

heute mit einem Computer insofern leicht, daß man das betreffende Detail auf dem

Bildschirm stark vergrößert. Ich habe in gewohnter Weise eine 10:1-Zeichnung

angefertigt. Weil sich die Breite der Plattengänge über die Rumpflänge ändert,

habe ich das Profilstück breiter als nötig gefräst (Maß a in Foto 14), sodaß man

die abgesägten Stücke später individuell nach Maßgabe kürzen kann.

Die hutartige Stirn des

Formfräsers (a in Foto 12) habe ich auf Millimeterpapier 100-fach größer

gezeichnet und nach den dabei ermittelten Werten im sog. „gestuften Formdrehen“

(3, Seite 61 bis 64 und

71 bis 77) die Form angedreht und mit einer runden Nadelfeile nur noch

verglättet. Die kleine Metallkreissäge in Foto 14 ist nur 0,3 mm breit. Gesägt

wird in mehreren, stetig tiefer liegenden Sägedurchgängen. Damit die Säge im

Sägespalt nicht klemmt oder verläuft, muß die Frässpindel sehr exakt

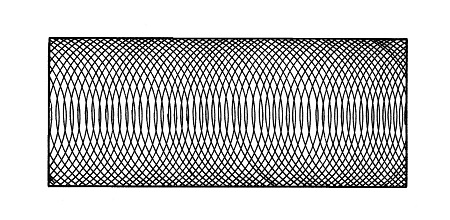

rechtwinklig zur Zugrichtung des X-Supports ausgerichtet sein. Das muß man

vorher mit einem möglichst großen Walzenstirn- oder Schlagzahnfräser bei

Fräsversuchen an einer großen Platte testen. Man überfräst mit geringem Span

diese Platte vollständig. Nur wenn das Fräsbild der vor- und nachscheidenden

Schneiden wie in Abb. 7  aussieht, steht die

Frässpindel exakt gerade! Ein Ausrichten nur nach der meist viel zu groben

Gradskala (Null-Strich) für die Fräskopf-Schwenkung genügt nie. Nach einem sog.

Startschnitt und Nulleinstellung des Skalenrings vom Höhensupport (und der

digitalen Höhenmeßeinrichtung) kann man die Scheiben auf Stärke kontrolliert

absägen; jeweils von Sägeschnitt zu Sägeschnitt rechnet man: Sägenbreite plus

Scheibenstärke (0,3 + 0,3 = 0,6 mm). Die Scheiben bleiben vollkommen gerade

unter der Voraussetzung, daß die Metallkreissäge richtig scharf ist. Man sollte

dazu wissen, daß eine HSS-Säge bei Bearbeitung von Drehmessing praktisch nie

stumpf wird! Damit die Späne gut abgeschoben werden können, habe ich jeweils

einen Tropfen Fahrrad-Öl beigegeben. Nach dem Absägen der Scheiben wurden die

später außenliegenden Flächen noch mit einer Schlichtfeile überschlichtet, damit

die Sägespuren verschwinden. Am linken Bildrand vom Foto 15

aussieht, steht die

Frässpindel exakt gerade! Ein Ausrichten nur nach der meist viel zu groben

Gradskala (Null-Strich) für die Fräskopf-Schwenkung genügt nie. Nach einem sog.

Startschnitt und Nulleinstellung des Skalenrings vom Höhensupport (und der

digitalen Höhenmeßeinrichtung) kann man die Scheiben auf Stärke kontrolliert

absägen; jeweils von Sägeschnitt zu Sägeschnitt rechnet man: Sägenbreite plus

Scheibenstärke (0,3 + 0,3 = 0,6 mm). Die Scheiben bleiben vollkommen gerade

unter der Voraussetzung, daß die Metallkreissäge richtig scharf ist. Man sollte

dazu wissen, daß eine HSS-Säge bei Bearbeitung von Drehmessing praktisch nie

stumpf wird! Damit die Späne gut abgeschoben werden können, habe ich jeweils

einen Tropfen Fahrrad-Öl beigegeben. Nach dem Absägen der Scheiben wurden die

später außenliegenden Flächen noch mit einer Schlichtfeile überschlichtet, damit

die Sägespuren verschwinden. Am linken Bildrand vom Foto 15

erkennt man eine besonders dick abgesägte Scheibe bei (a). Diese habe ich später

für die Herstellung der Bohrvorrichtung benötigt. (b) ist der Rest vom Profil.

erkennt man eine besonders dick abgesägte Scheibe bei (a). Diese habe ich später

für die Herstellung der Bohrvorrichtung benötigt. (b) ist der Rest vom Profil.

Foto 15 zeigt die abgesägten

Platten. Ich habe einen Fehler gemacht. Ich habe zuerst das Profilstück gefräst

und dann davon möglichst viele Platten abgesägt. Es waren am Ende über 40 Stück.

Erst danach habe ich anhand der Fotos gezählt, wie viele ich eigentlich

benötige. Es sind nur sechs Stück an den Bordwandseiten. Schwamm drüber! Später

habe ich bei der Detaillierung vom Hauptdeck noch einige mehr "verbaut" (Foto 16

und 17

und 17

).

Ein Stück gezogener Flachstahl erhielt zwei 1-mm-Bohrungen (a in Foto 18

).

Ein Stück gezogener Flachstahl erhielt zwei 1-mm-Bohrungen (a in Foto 18

)

und mit dem erwähnten dicken Scheibenstück und einem Zentrierkörner (4,

Seite 90/91) wurden die Mitten für drei Passstifte (b) gekörnt. Für das Bohren

der beiden Löcher liegt jede Scheibe somit unverrückbar in der einfachen

Bohrvorrichtung (Foto 19

)

und mit dem erwähnten dicken Scheibenstück und einem Zentrierkörner (4,

Seite 90/91) wurden die Mitten für drei Passstifte (b) gekörnt. Für das Bohren

der beiden Löcher liegt jede Scheibe somit unverrückbar in der einfachen

Bohrvorrichtung (Foto 19

).

Foto 20

).

Foto 20

zeigt das Bohren auf der Uhrmacherdrehmaschine. Im Reitstock ist hier als

Gegenlager eine 3-mm-Spannzange aufgenommen, damit der 1-mm-Bohrer schön

senkrecht durch die Teile geht.

zeigt das Bohren auf der Uhrmacherdrehmaschine. Im Reitstock ist hier als

Gegenlager eine 3-mm-Spannzange aufgenommen, damit der 1-mm-Bohrer schön

senkrecht durch die Teile geht.

Die Bohrungen (a in Foto 18 ) in

der Bohrvorrichtung wurden etwa 6 mm tief in ein Stück Pertinax abgebohrt (Foto

21

).

Mit dieser ebenfalls sehr einfachen Lötvorrichtung konnten nun die beiden Stifte

vorerst leicht überstehend und exakt senkrecht in die Scheiben gelötet werden

(betr. richtiges Weichlöten lesen Sie (4),

Seite 101 bis 103). Danach wurden Sie mit einem Seitenschneider abgeschnitten

und zur Außenfläche bündig gefeilt.

).

Mit dieser ebenfalls sehr einfachen Lötvorrichtung konnten nun die beiden Stifte

vorerst leicht überstehend und exakt senkrecht in die Scheiben gelötet werden

(betr. richtiges Weichlöten lesen Sie (4),

Seite 101 bis 103). Danach wurden Sie mit einem Seitenschneider abgeschnitten

und zur Außenfläche bündig gefeilt.

Die Lage der Platten wurden mit

einem großen Zeichendreieck (auf das Hellingbrett gestützt) am Rumpf

angezeichnet und mit der genannten gebohrten Scheibe die beiden 1-mm-Bohrungen

in die Rumpfbeplankung abgebohrt. Dabei dient ein sog. Absteckstift (a in Foto

22  ) dazu, daß die Scheibe für das Bohren des

zweiten Lochs (b) nicht verrutscht. Die beiden Bohrungen im Rumpf wurden dann

noch auf 1,2 mm aufgebohrt. Ich mache derartige Bohrungen nie zu eng, damit

später der 2-K-Kleber nicht weggeschoben wird. Im Foto 23

) dazu, daß die Scheibe für das Bohren des

zweiten Lochs (b) nicht verrutscht. Die beiden Bohrungen im Rumpf wurden dann

noch auf 1,2 mm aufgebohrt. Ich mache derartige Bohrungen nie zu eng, damit

später der 2-K-Kleber nicht weggeschoben wird. Im Foto 23

sieht man, daß ich zusätzlich mit einem

Skalpell auf einer nicht zu breiten Spur den TESA-Film wieder entfernt und

zusätzlich mit einem runden Zahnarztfräser die Spachtelmasse bis auf das Holz

der Beplankungsleisten wieder abgefräst habe. Ich wollte damit erreichen, daß

die Scheiben mit 2-K-Kleber nicht nur mit den beiden Stiften eingegossen,

sondern möglichst großflächig angeklebt sind. Weil die Rumpf-Außenhaut leicht

gewölbt ist, mußte ich auch die Scheiben leicht (etwas mehr als die

Rumpfwölbung!) vorbiegen. Nach dem Abkürzen der Scheibe konnte die Klebung durch

Auflegen eines kleinen Gewichts in der Mitte der Scheibe ausgeführt werden. Der

Modellrumpf liegt dabei auf der Seite! Damit später bei der Farbgebung an den

Rändern nicht der geringste Spalt zu erkennen ist (im Original sind das ja

geschlossene Schweißnähte), habe ich tropfenweise dünnflüssigen Sekundenkleber

einsaugen lassen. Das Ergebnis, mit dem ich vorerst sehr zufrieden bin, zeigt

das Foto 24

sieht man, daß ich zusätzlich mit einem

Skalpell auf einer nicht zu breiten Spur den TESA-Film wieder entfernt und

zusätzlich mit einem runden Zahnarztfräser die Spachtelmasse bis auf das Holz

der Beplankungsleisten wieder abgefräst habe. Ich wollte damit erreichen, daß

die Scheiben mit 2-K-Kleber nicht nur mit den beiden Stiften eingegossen,

sondern möglichst großflächig angeklebt sind. Weil die Rumpf-Außenhaut leicht

gewölbt ist, mußte ich auch die Scheiben leicht (etwas mehr als die

Rumpfwölbung!) vorbiegen. Nach dem Abkürzen der Scheibe konnte die Klebung durch

Auflegen eines kleinen Gewichts in der Mitte der Scheibe ausgeführt werden. Der

Modellrumpf liegt dabei auf der Seite! Damit später bei der Farbgebung an den

Rändern nicht der geringste Spalt zu erkennen ist (im Original sind das ja

geschlossene Schweißnähte), habe ich tropfenweise dünnflüssigen Sekundenkleber

einsaugen lassen. Das Ergebnis, mit dem ich vorerst sehr zufrieden bin, zeigt

das Foto 24  . Die Herstellung der genieteten

Platten und der Nietenreihen an meinem FLETCHER-Rumpf soll in einem

weiteren

Zeitschriften-Beitrag geschildert werden.

. Die Herstellung der genieteten

Platten und der Nietenreihen an meinem FLETCHER-Rumpf soll in einem

weiteren

Zeitschriften-Beitrag geschildert werden.

Jürgen Eichardt

Weiterführende Literatur:

(1)

„The Destroyer THE

SULLIVANS“, Al

Ross, CONWAY MARITIME PRESS, 1988, ISBN 0-85177-476-8

(2)

„Fräsen für Modellbauer“ Band 1, Jürgen Eichardt, VTH Baden-Baden, 2002,

VTH-Best.-Nr. 310 2117, ISBN 3-88180-717-9

(3)

„Drehen für Modellbauer“ Band 2, Jürgen Eichardt, VTH Baden-Baden, 2001,

VTH-Best.-Nr. 310 2114, ISBN 3-88180-714-4

(4)

„Modellbautechniken – Tipps für Modellbauer“, Jürgen Eichardt, VTH

Baden-Baden, VTH-Best.-Nr. 312 0035, ISBN 3-88180-135-9

zurück/back |

home

(kleine Fotos anklicken) zeigt als Querschnitt dieses

System. Die Außenfläche ist damit nicht durchgehend glatt, zeigt nicht die Optik

geschweißter Rümpfe. Die Rahmenspanten im Innern waren entweder, wie bei (a)

dargestellt, gekröpft oder (noch einfacher und wahrscheinlicher), wie bei (b)

gezeichnet, gerade durchgehend und unter den abliegenden Plattengängen (c) waren

an den Rahmenspanten zwischen den anliegenden Plattengängen (d) schmale

Unterfütterungen (e) eingebaut. Die innere Ausführung ist jedoch für unseren

Modellnachbau bedeutungslos.

(kleine Fotos anklicken) zeigt als Querschnitt dieses

System. Die Außenfläche ist damit nicht durchgehend glatt, zeigt nicht die Optik

geschweißter Rümpfe. Die Rahmenspanten im Innern waren entweder, wie bei (a)

dargestellt, gekröpft oder (noch einfacher und wahrscheinlicher), wie bei (b)

gezeichnet, gerade durchgehend und unter den abliegenden Plattengängen (c) waren

an den Rahmenspanten zwischen den anliegenden Plattengängen (d) schmale

Unterfütterungen (e) eingebaut. Die innere Ausführung ist jedoch für unseren

Modellnachbau bedeutungslos. ).

).

aussieht, steht die

Frässpindel exakt gerade! Ein Ausrichten nur nach der meist viel zu groben

Gradskala (Null-Strich) für die Fräskopf-Schwenkung genügt nie. Nach einem sog.

Startschnitt und Nulleinstellung des Skalenrings vom Höhensupport (und der

digitalen Höhenmeßeinrichtung) kann man die Scheiben auf Stärke kontrolliert

absägen; jeweils von Sägeschnitt zu Sägeschnitt rechnet man: Sägenbreite plus

Scheibenstärke (0,3 + 0,3 = 0,6 mm). Die Scheiben bleiben vollkommen gerade

unter der Voraussetzung, daß die Metallkreissäge richtig scharf ist. Man sollte

dazu wissen, daß eine HSS-Säge bei Bearbeitung von Drehmessing praktisch nie

stumpf wird! Damit die Späne gut abgeschoben werden können, habe ich jeweils

einen Tropfen Fahrrad-Öl beigegeben. Nach dem Absägen der Scheiben wurden die

später außenliegenden Flächen noch mit einer Schlichtfeile überschlichtet, damit

die Sägespuren verschwinden. Am linken Bildrand vom Foto 15

aussieht, steht die

Frässpindel exakt gerade! Ein Ausrichten nur nach der meist viel zu groben

Gradskala (Null-Strich) für die Fräskopf-Schwenkung genügt nie. Nach einem sog.

Startschnitt und Nulleinstellung des Skalenrings vom Höhensupport (und der

digitalen Höhenmeßeinrichtung) kann man die Scheiben auf Stärke kontrolliert

absägen; jeweils von Sägeschnitt zu Sägeschnitt rechnet man: Sägenbreite plus

Scheibenstärke (0,3 + 0,3 = 0,6 mm). Die Scheiben bleiben vollkommen gerade

unter der Voraussetzung, daß die Metallkreissäge richtig scharf ist. Man sollte

dazu wissen, daß eine HSS-Säge bei Bearbeitung von Drehmessing praktisch nie

stumpf wird! Damit die Späne gut abgeschoben werden können, habe ich jeweils

einen Tropfen Fahrrad-Öl beigegeben. Nach dem Absägen der Scheiben wurden die

später außenliegenden Flächen noch mit einer Schlichtfeile überschlichtet, damit

die Sägespuren verschwinden. Am linken Bildrand vom Foto 15