Zwei

Schanzkleider an Seite-Deck

two side

bulwarks

Die beiden

Seitenschanzkleider an Seite-Deck schließen mit je einer Wetterschutzwand an das

vordere Deckshaus an. Diese will ich als nächstes bauen und damit den

umfangreichen Detailbau an den Deckshäusern einleiten. Die Schanzkleider will

ich ebenfalls aus "spritztechnischen" Gründen als eigenständige Bauteile

herstellen. Sie werden nach dem Spritzen an zwei gewinkelten Blechen am

Deckshaus befestigt.

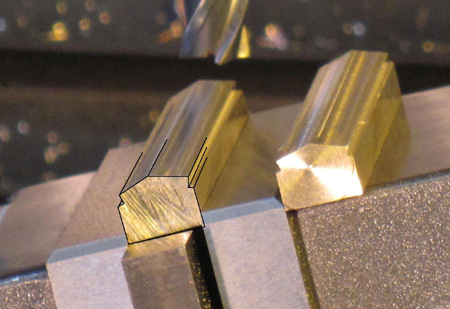

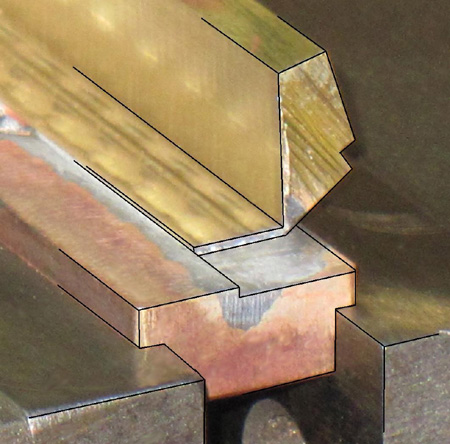

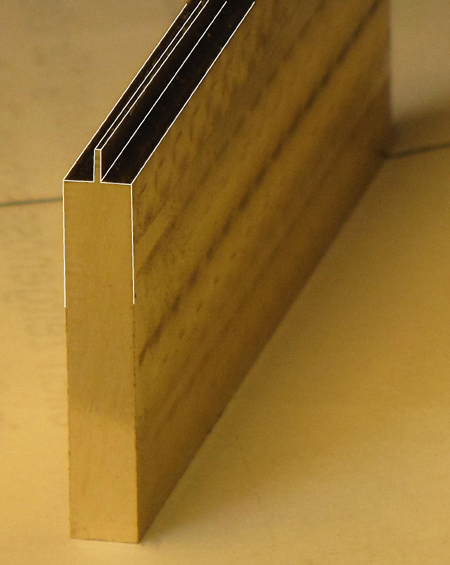

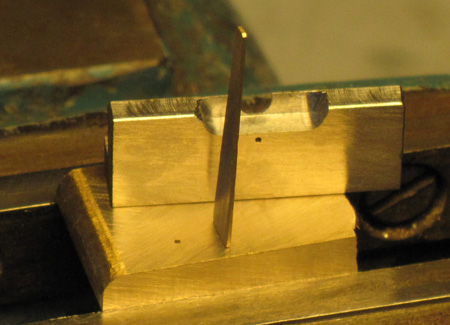

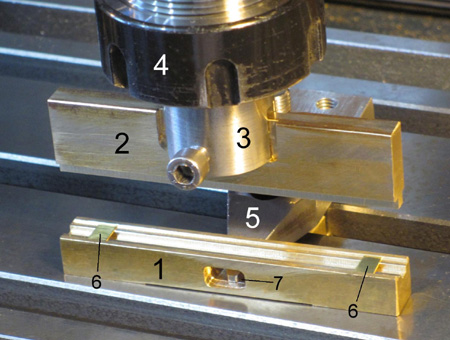

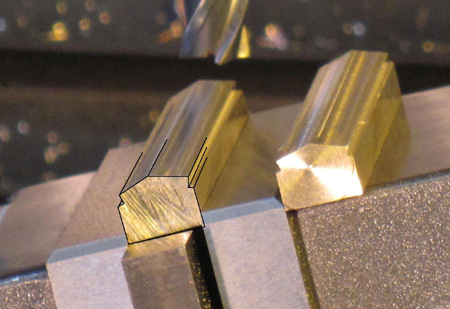

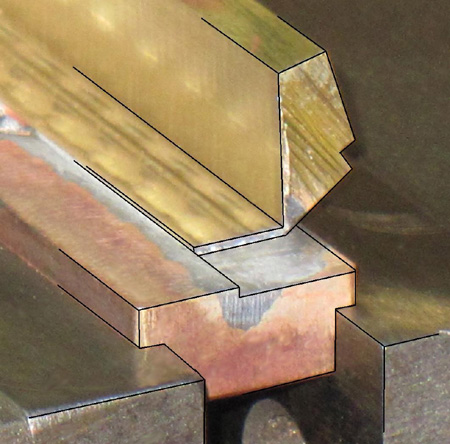

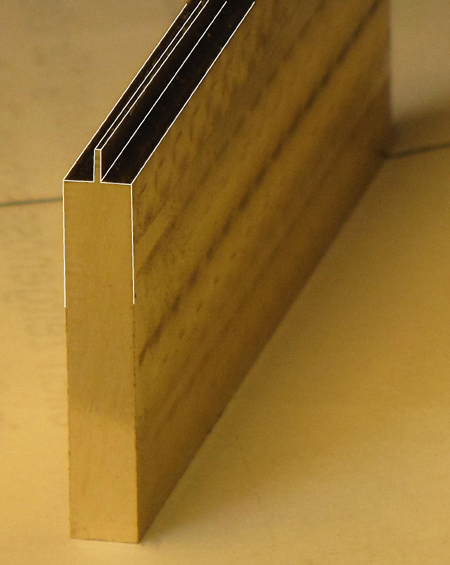

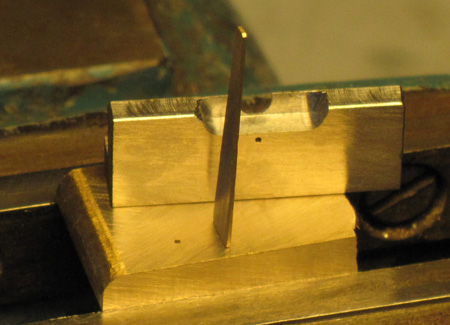

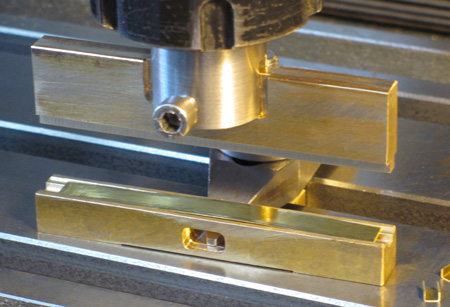

Diese Winkelbleche (die

Winkelneigung soll genau 30° betragen) habe ich aus zwei Ms-Profilstücken mit

etwas Überlänge gefräst. Der 2-Achs-Schraubstock wurde 15° schräggestellt und so

"auf Umschlag" mit den gleichen Skalenwerten zwei Schrägen angefräst, die

Schrägflächen sind 4 mm breit. Weil es nicht so einfach ist, die spiegelnden

Messingteile zu fotografieren, habe ich bei den folgenden Fotos die wesentlichen

Kanten zum besseren Verständnis schwarz nachgezogen.

Diese Winkelbleche (die

Winkelneigung soll genau 30° betragen) habe ich aus zwei Ms-Profilstücken mit

etwas Überlänge gefräst. Der 2-Achs-Schraubstock wurde 15° schräggestellt und so

"auf Umschlag" mit den gleichen Skalenwerten zwei Schrägen angefräst, die

Schrägflächen sind 4 mm breit. Weil es nicht so einfach ist, die spiegelnden

Messingteile zu fotografieren, habe ich bei den folgenden Fotos die wesentlichen

Kanten zum besseren Verständnis schwarz nachgezogen.

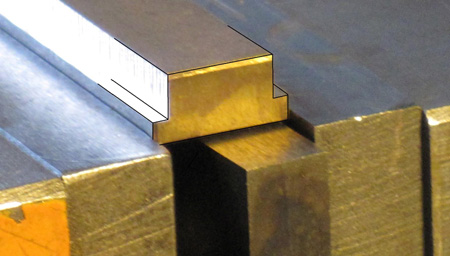

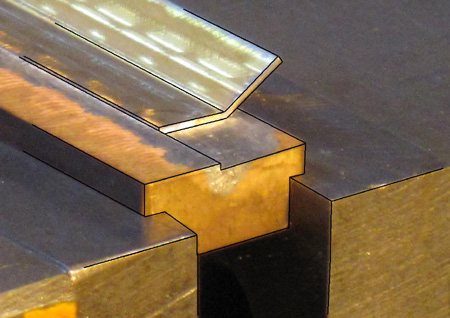

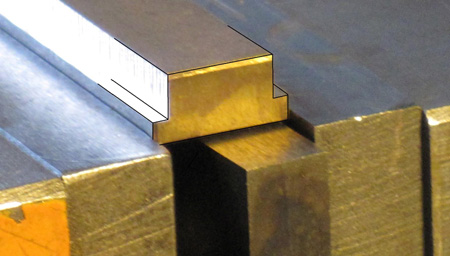

Ein weiteres Profilstück erhielt

zwei gleich hohe Spannstufen.

Ein weiteres Profilstück erhielt

zwei gleich hohe Spannstufen.

Mit diesen Spannstufen wird es im

Maschinenschraubstock gespannt, die Einspannrichtung merkt man sich genau und es

wird oben eine 0,3 mm hohe Stufe angefräst.

Mit diesen Spannstufen wird es im

Maschinenschraubstock gespannt, die Einspannrichtung merkt man sich genau und es

wird oben eine 0,3 mm hohe Stufe angefräst.

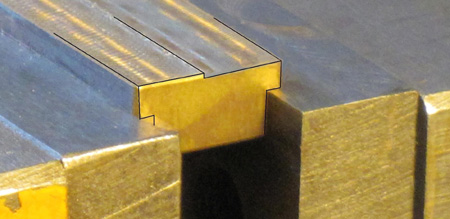

An dieser Stufe anliegend wird das

erste Profilstück mit einer 15°-Schräge angelötet.

An dieser Stufe anliegend wird das

erste Profilstück mit einer 15°-Schräge angelötet.

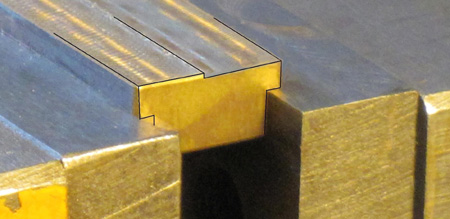

Das Profilstück wird wieder in

gleicher Richtung eingespannt und bis zur Mitte des V-Blechs die Materialstärke

0,4 mm angefräst. Ausspannen, entlöten...

Das Profilstück wird wieder in

gleicher Richtung eingespannt und bis zur Mitte des V-Blechs die Materialstärke

0,4 mm angefräst. Ausspannen, entlöten...

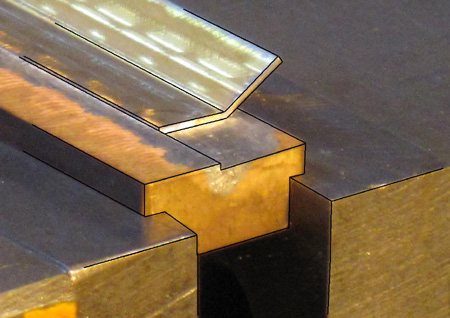

...die andere Seite ebenso anlöten,

wieder Einspannen und bei gleicher (Höhen-)Einstellung die andere Seite auf 0,4

mm Dicke bringen.

...die andere Seite ebenso anlöten,

wieder Einspannen und bei gleicher (Höhen-)Einstellung die andere Seite auf 0,4

mm Dicke bringen.

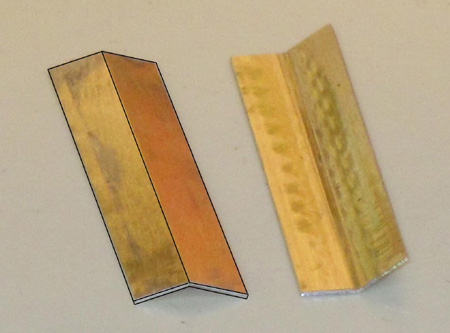

Beide V-Bleche haben eine

30°-Knickung.

Beide V-Bleche haben eine

30°-Knickung.

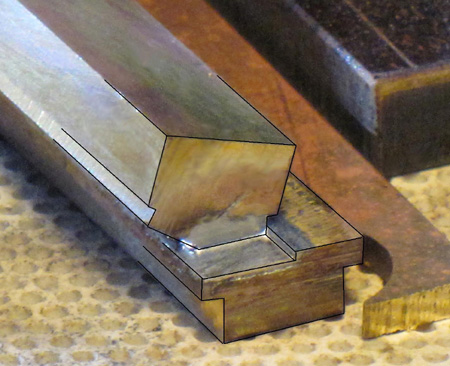

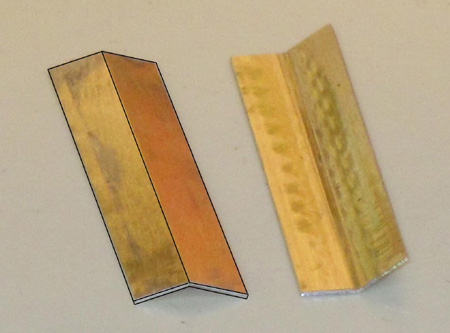

(Foto

anklicken) Sie werden an die Außenecken der hinteren Stirnwand vom

vorderen Deckshaus mit 2-K-Kleber angeklebt. Unten stehen sie auf dem Deck auf

und oben sind sie etwa 0,5 mm kürzer als die Höhe vom Deckshaus. Der

ausgetretene Kleber kann bei "UHU sofortfest" mit einem Dreikantschaber gut und

sauber abgeschnitzt werden, er wird ja nur gummihart...!

(Foto

anklicken) Sie werden an die Außenecken der hinteren Stirnwand vom

vorderen Deckshaus mit 2-K-Kleber angeklebt. Unten stehen sie auf dem Deck auf

und oben sind sie etwa 0,5 mm kürzer als die Höhe vom Deckshaus. Der

ausgetretene Kleber kann bei "UHU sofortfest" mit einem Dreikantschaber gut und

sauber abgeschnitzt werden, er wird ja nur gummihart...!

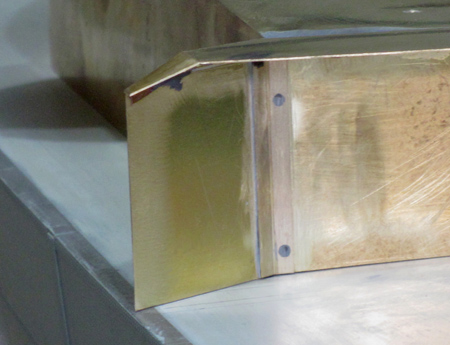

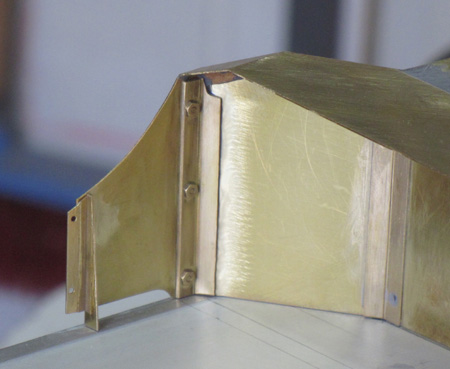

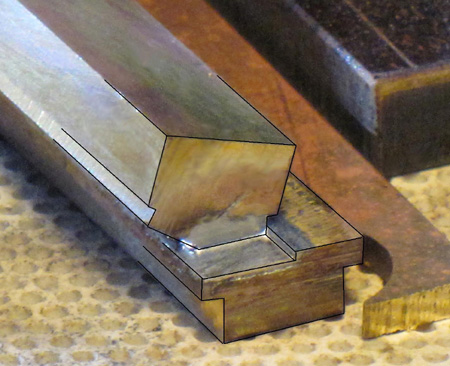

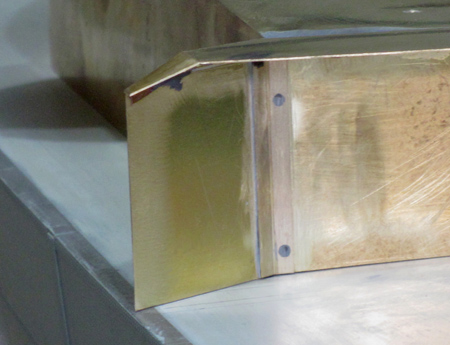

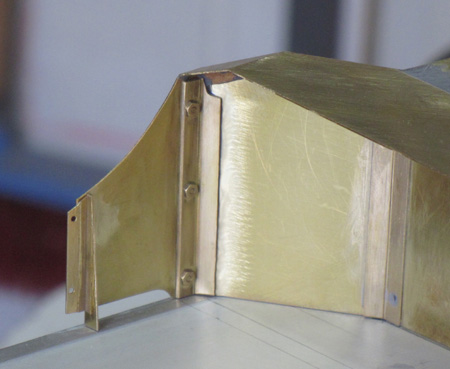

Die V-Bleche habe ich noch zusätzlich

mit je zwei M2-Senkkopfschrauben gesichert, die Muttern sind im Innern des

Deckshauses. Im Bild erkennt man die beiden verspachtelten Schraubenköpfe.

Schräg angeklebt wurden die senkrechten Wetterschutzwände, oben das Deck als

Quergang und die etwas nach unten geneigten, kurzen Decksflächen.

Die V-Bleche habe ich noch zusätzlich

mit je zwei M2-Senkkopfschrauben gesichert, die Muttern sind im Innern des

Deckshauses. Im Bild erkennt man die beiden verspachtelten Schraubenköpfe.

Schräg angeklebt wurden die senkrechten Wetterschutzwände, oben das Deck als

Quergang und die etwas nach unten geneigten, kurzen Decksflächen.

Von unten sieht das alles so aus. In die

Ecken kann man beim fertigen Modell fast nicht sehen. Deshalb habe ich

Blechwinkelstücke (0,2-mm-Blech) als zusätzlichen Halt eingeklebt. Erst danach

wurden die sichtbaren Kanten befeilt.

Von unten sieht das alles so aus. In die

Ecken kann man beim fertigen Modell fast nicht sehen. Deshalb habe ich

Blechwinkelstücke (0,2-mm-Blech) als zusätzlichen Halt eingeklebt. Erst danach

wurden die sichtbaren Kanten befeilt.

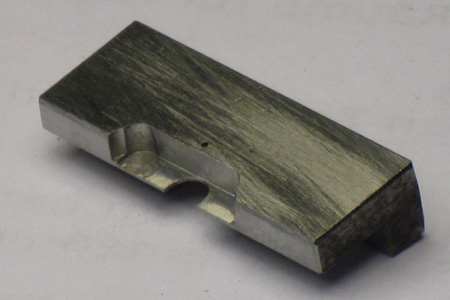

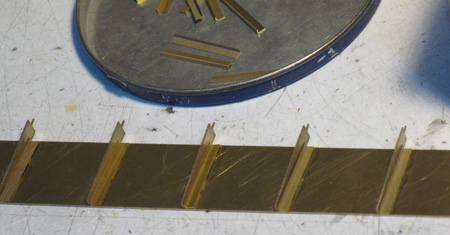

Jetzt fräse ich erst einmal die 22,5

mm hohen Schanzkleidstützen, weil sie demnächst benötigt werden. Sie haben

vollkommen gleiche Formen und können somit von einem Profilstück 0,4 mm dick

abgesägt werden. Die (Vierkant-)Stifte für das Eingießen (Einkleben!) in das

Deck sollen gleich mit angefräst werden. Weil das Foto etwas undeutlich war,

habe ich einige Kanten weiß nachgezogen. Die 0,4 mm breite "Leiste" oben wurde

wechselseitig tiefergehend in 0,5 mm-Spänen bis auf 2 mm Höhe gefräst. In einem

Span kann man so eine schmale Leiste nicht fräsen, sie würde sich - natürlich -

wegbiegen.

Jetzt fräse ich erst einmal die 22,5

mm hohen Schanzkleidstützen, weil sie demnächst benötigt werden. Sie haben

vollkommen gleiche Formen und können somit von einem Profilstück 0,4 mm dick

abgesägt werden. Die (Vierkant-)Stifte für das Eingießen (Einkleben!) in das

Deck sollen gleich mit angefräst werden. Weil das Foto etwas undeutlich war,

habe ich einige Kanten weiß nachgezogen. Die 0,4 mm breite "Leiste" oben wurde

wechselseitig tiefergehend in 0,5 mm-Spänen bis auf 2 mm Höhe gefräst. In einem

Span kann man so eine schmale Leiste nicht fräsen, sie würde sich - natürlich -

wegbiegen.

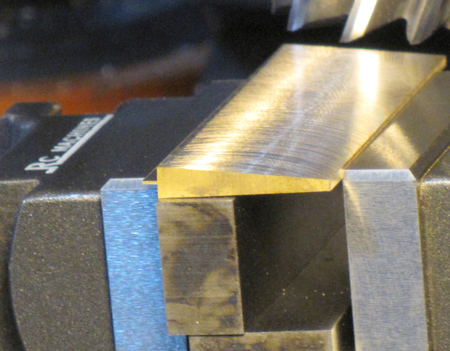

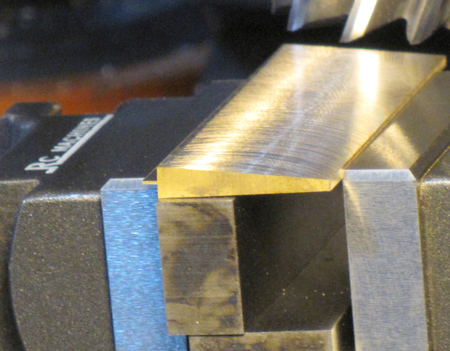

Das Deck hat wegen der Balkenbucht

an der Außenkante etwa eine Schräge von 3,5°. Das Profil wurde im

2-Achs-Schraubstock 3,5° schrägliegend gespannt und dann mit einem

Walzenstirnfräser die Fläche (hier die obere, die spätere Außenseite) überfräst.

Das Deck hat wegen der Balkenbucht

an der Außenkante etwa eine Schräge von 3,5°. Das Profil wurde im

2-Achs-Schraubstock 3,5° schrägliegend gespannt und dann mit einem

Walzenstirnfräser die Fläche (hier die obere, die spätere Außenseite) überfräst.

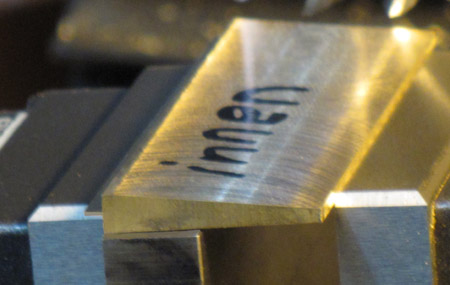

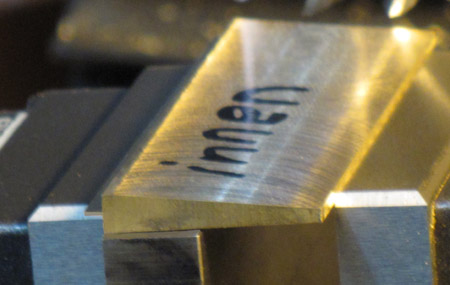

Weil die Innenseiten der

Schanzkleidstützen nach oben zum "Handlauf" schräg stehen, wurde das Profil

umgedreht und die Innenseite weitere 2,5° schräg gefräst. Schwer zu verstehen?

Eine 10:1-Zeichnung hilft auch hier...Die obere Innenkante erhielt eine etwas

größere Fase angefeilt, damit ich Innen- und Außenseite nie verwechseln kann.

Weil die Innenseiten der

Schanzkleidstützen nach oben zum "Handlauf" schräg stehen, wurde das Profil

umgedreht und die Innenseite weitere 2,5° schräg gefräst. Schwer zu verstehen?

Eine 10:1-Zeichnung hilft auch hier...Die obere Innenkante erhielt eine etwas

größere Fase angefeilt, damit ich Innen- und Außenseite nie verwechseln kann.

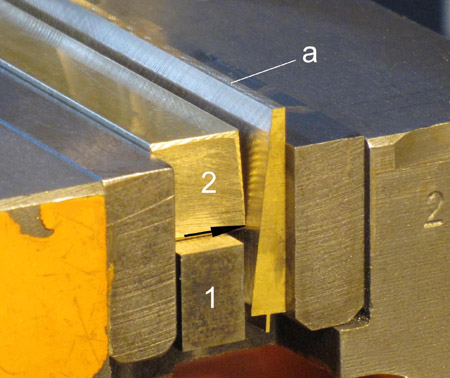

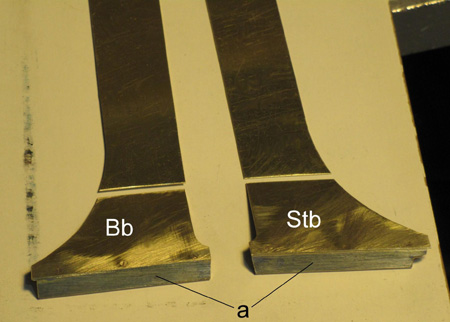

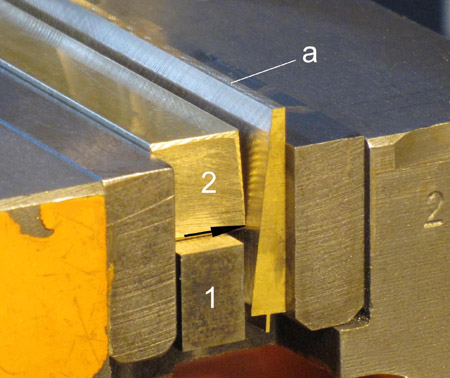

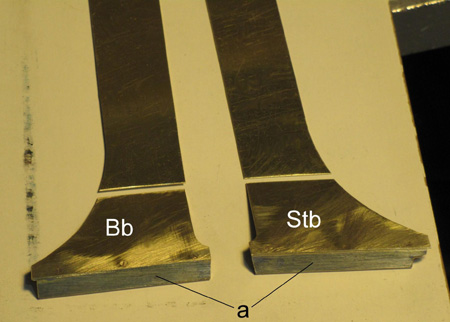

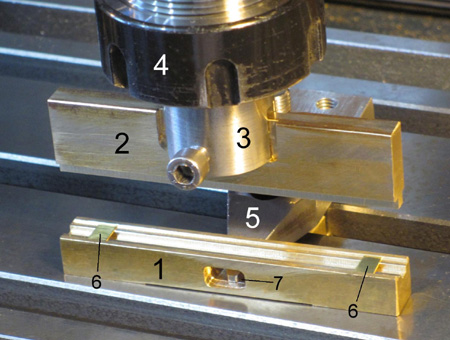

Die obere Fläche (a), wo später der

"Handlauf" angebracht wird, soll rechtwinklig zur Außenseite überfräst werden.

Die Außenseite wurde an die feste Schraubstockbacke angelegt. Auf einer

Parallel-Unterlage (1) liegt ein etwas breiterer Messingstab (2). Dessen untere

Kante drückt etwa in halber Höhe des Profils gegen dieses (schwarzer Pfeil).

Die obere Fläche (a), wo später der

"Handlauf" angebracht wird, soll rechtwinklig zur Außenseite überfräst werden.

Die Außenseite wurde an die feste Schraubstockbacke angelegt. Auf einer

Parallel-Unterlage (1) liegt ein etwas breiterer Messingstab (2). Dessen untere

Kante drückt etwa in halber Höhe des Profils gegen dieses (schwarzer Pfeil).

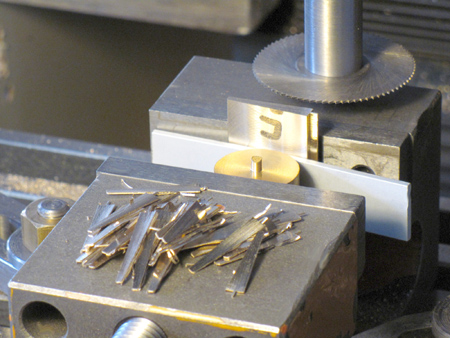

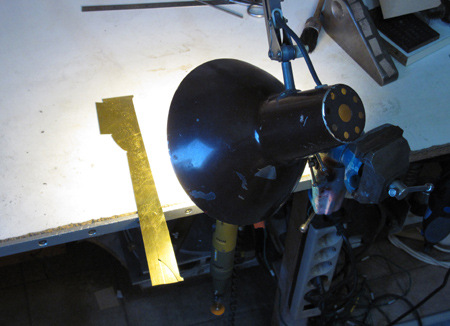

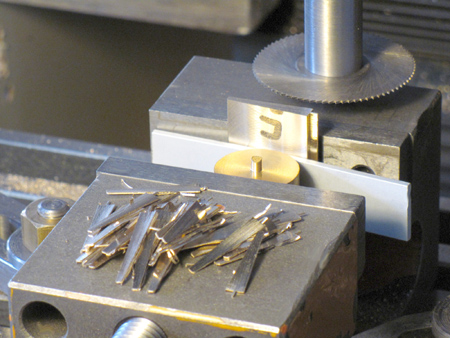

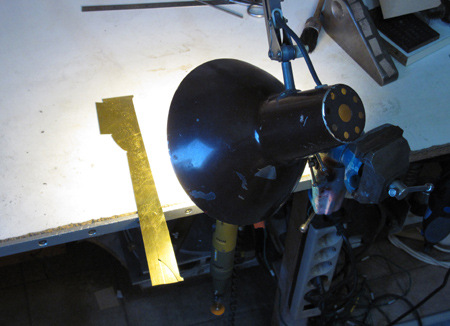

Das Profil wurde bewußt überlang

hergestellt. Hier die interessante Spannvariante für dieses konische Werkstück,

damit die Scheiben abgesägt werden können. Möglichst in der Mitte der

Schraubstockbacken drückt ein runder Körper gegen ein Stück Alublech und dieses

gegen das Profil (schwarzer Pfeil). Mit einem Winkel wird die Senkrechtstellung

eingerichtet.

Das Profil wurde bewußt überlang

hergestellt. Hier die interessante Spannvariante für dieses konische Werkstück,

damit die Scheiben abgesägt werden können. Möglichst in der Mitte der

Schraubstockbacken drückt ein runder Körper gegen ein Stück Alublech und dieses

gegen das Profil (schwarzer Pfeil). Mit einem Winkel wird die Senkrechtstellung

eingerichtet.

Im Schraubstock das Reststück, auf

der losen Backe die 0,4 mm dick abgesägten Schanzkleidstützen.

Im Schraubstock das Reststück, auf

der losen Backe die 0,4 mm dick abgesägten Schanzkleidstützen.

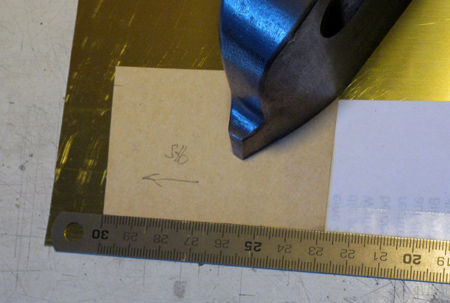

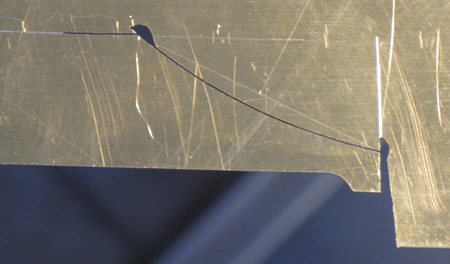

(Foto

anklicken) Für die Abnahme der Linie Seite-Deck für die Konstruktion der

Form des Seitenschanzkleides habe ich mit geeigneten Mitteln eine PVC-Platte an

der Rumpfseite postiert und daran mit Klebestreifen ein Papier. Auf dieses

konnte ich die gesuchte Linie exakt anzeichnen. Im Foto habe ich diese (Bleistift-)Linie

etwas schwarz nachgezogen. Die Bezeichnung Bb und ein Pfeil zum Erkennen, was

denn vorn ist, muß auch angeschrieben werden.

(Foto

anklicken) Für die Abnahme der Linie Seite-Deck für die Konstruktion der

Form des Seitenschanzkleides habe ich mit geeigneten Mitteln eine PVC-Platte an

der Rumpfseite postiert und daran mit Klebestreifen ein Papier. Auf dieses

konnte ich die gesuchte Linie exakt anzeichnen. Im Foto habe ich diese (Bleistift-)Linie

etwas schwarz nachgezogen. Die Bezeichnung Bb und ein Pfeil zum Erkennen, was

denn vorn ist, muß auch angeschrieben werden.

(Foto

anklicken) Dieser Papierstreifen wurde, wie im Bild zu sehen, ebenfalls

mit Klebestreifen auf dem Blech befestigt. Die Gesamtlänge vom Schanzkleid ist

ebenfalls schon zu erkennen.

(Foto

anklicken) Dieser Papierstreifen wurde, wie im Bild zu sehen, ebenfalls

mit Klebestreifen auf dem Blech befestigt. Die Gesamtlänge vom Schanzkleid ist

ebenfalls schon zu erkennen.

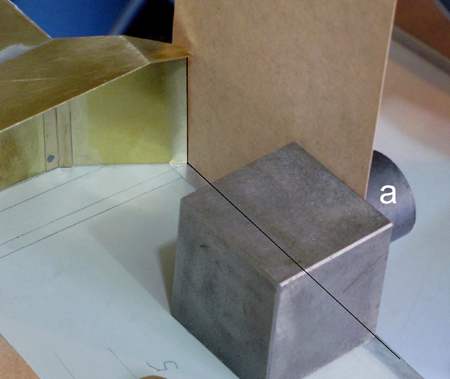

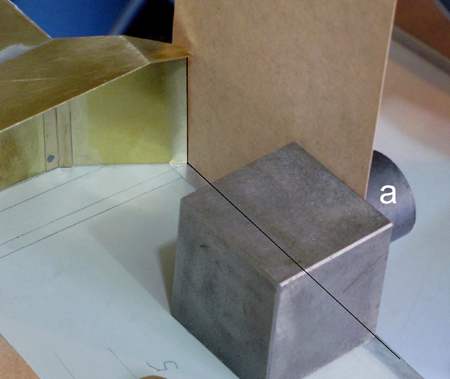

Der tatsächliche Winkel Seite-Deck zur

Wetterschutzwand wird auch direkt am Modell auf ein Kartonstück abgenommen (im

Bild mit schwarzen Linien eingezogen). Das Papierstück wird von einem Magnet (a)

gegen einen Stahlklotz gehalten. Derartige Winkel und Maße nimmt man immer nur

vom Modell ab, niemals vom Bauplan! Ich kann nicht verstehen, wieso viele

Modellbauer auf einen Modellplan im "Maßstab 1:1" bestehen (sie meinen natürlich

den Modellmaßstab, in dem sie bauen wollen, z.B. 1:25), ich verstehe deren

Bauweise nicht. Ich habe alle Zeichnungen gern so groß wie möglich - gleich in

welchem Maßstab, man hat ja einen Taschenrechner! Ich habe es bei meinem

Modellplanversand schon oft so ähnlich erlebt: Da gibt es z.B. eine schöne große

Schiffsdetail-Zeichnung im M 1:12,5. Der Modellbauer will aber 1:35 bauen und

bestellt doch tatsächlich eine Verkleinerung (!) meiner Zeichnungen in diesem

Maßstab. Welch ein Unsinn, Schwamm drüber, der Kunde ist König...

Der tatsächliche Winkel Seite-Deck zur

Wetterschutzwand wird auch direkt am Modell auf ein Kartonstück abgenommen (im

Bild mit schwarzen Linien eingezogen). Das Papierstück wird von einem Magnet (a)

gegen einen Stahlklotz gehalten. Derartige Winkel und Maße nimmt man immer nur

vom Modell ab, niemals vom Bauplan! Ich kann nicht verstehen, wieso viele

Modellbauer auf einen Modellplan im "Maßstab 1:1" bestehen (sie meinen natürlich

den Modellmaßstab, in dem sie bauen wollen, z.B. 1:25), ich verstehe deren

Bauweise nicht. Ich habe alle Zeichnungen gern so groß wie möglich - gleich in

welchem Maßstab, man hat ja einen Taschenrechner! Ich habe es bei meinem

Modellplanversand schon oft so ähnlich erlebt: Da gibt es z.B. eine schöne große

Schiffsdetail-Zeichnung im M 1:12,5. Der Modellbauer will aber 1:35 bauen und

bestellt doch tatsächlich eine Verkleinerung (!) meiner Zeichnungen in diesem

Maßstab. Welch ein Unsinn, Schwamm drüber, der Kunde ist König...

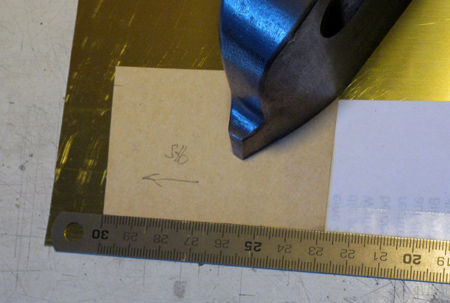

Hier wird dieser Winkel auf das Blech

übertragen.

Hier wird dieser Winkel auf das Blech

übertragen.

(Foto anklicken) Das Schanzkleid ist teilweise ausgesägt.

(Foto anklicken) Das Schanzkleid ist teilweise ausgesägt.

Bei Ecken säge ich diese fast immer frei,

um in der neuen Richtung neu anzusägen. Erstens wird die Ecke schärfer und

zweites besteht weniger Bruchgefahr für die empfindliche Metall-Laubsäge.

Bei Ecken säge ich diese fast immer frei,

um in der neuen Richtung neu anzusägen. Erstens wird die Ecke schärfer und

zweites besteht weniger Bruchgefahr für die empfindliche Metall-Laubsäge.

(Foto anklicken) Das Stb.-Schanzkleid ist hier nur zur

Probe an die Rumpfseite gestellt.

(Foto anklicken) Das Stb.-Schanzkleid ist hier nur zur

Probe an die Rumpfseite gestellt.

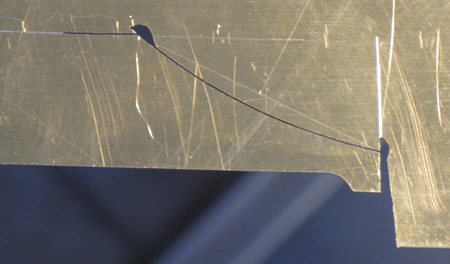

Mit dem Foto will ich zeigen, wie nahe

die Arbeitslampe beim Aussägen von Messingblech an der Tischkante steht. Ich

will den glänzenden Anriß deutlich sehen, damit ich auch genau darauf sägen kann

- oder links - oder rechts daneben, je nach Bedarf...

Mit dem Foto will ich zeigen, wie nahe

die Arbeitslampe beim Aussägen von Messingblech an der Tischkante steht. Ich

will den glänzenden Anriß deutlich sehen, damit ich auch genau darauf sägen kann

- oder links - oder rechts daneben, je nach Bedarf...

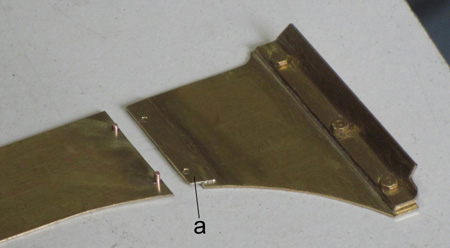

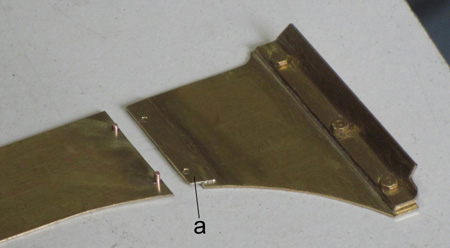

Die beiden langen Schanzkleider will

ich für die weiteren Arbeiten nicht am vorderen Deckshaus haben. Die Gefahr

besteht, daß sie abbrechen. In der vorderen Rundung habe ich sie mit der sehr

schmalen Laubsäge auseinandergeschnitten; an einer Stelle, wo innen ohnehin eine

Schanzkleidstütze steht. Damit man den Schnitt am fertigen Modell später fast

nicht erkennt, werden die Schnittkanten nicht (!) gerade gefeilt, sondern nur

leicht entgratet. An die Innenseite der vorderen Kanten habe ich mit Klebung und

M1-Schrauben/Muttern Winkel (a) als Befestigungen gegen die Wetterschutzwand

angebracht.

Die beiden langen Schanzkleider will

ich für die weiteren Arbeiten nicht am vorderen Deckshaus haben. Die Gefahr

besteht, daß sie abbrechen. In der vorderen Rundung habe ich sie mit der sehr

schmalen Laubsäge auseinandergeschnitten; an einer Stelle, wo innen ohnehin eine

Schanzkleidstütze steht. Damit man den Schnitt am fertigen Modell später fast

nicht erkennt, werden die Schnittkanten nicht (!) gerade gefeilt, sondern nur

leicht entgratet. An die Innenseite der vorderen Kanten habe ich mit Klebung und

M1-Schrauben/Muttern Winkel (a) als Befestigungen gegen die Wetterschutzwand

angebracht.

Die je drei Muttern sieht man an der

Stelle später am Modell kaum. Innen wurde ein Blechstreifen (a) 0,4 x 4 mm

angelötet und so konnte das Gegenstück mit je zwei 1-mm-Stiften verbohrt und

verstiftet werden.

Die je drei Muttern sieht man an der

Stelle später am Modell kaum. Innen wurde ein Blechstreifen (a) 0,4 x 4 mm

angelötet und so konnte das Gegenstück mit je zwei 1-mm-Stiften verbohrt und

verstiftet werden.

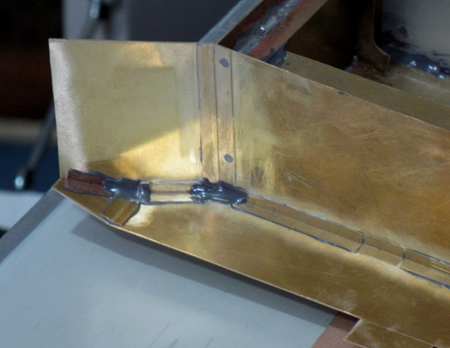

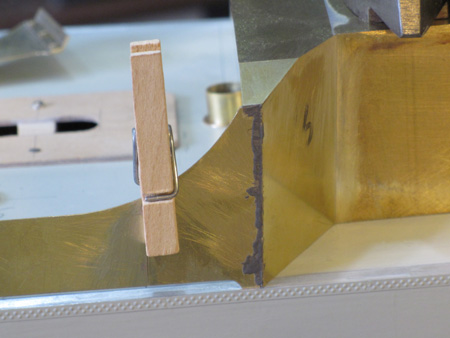

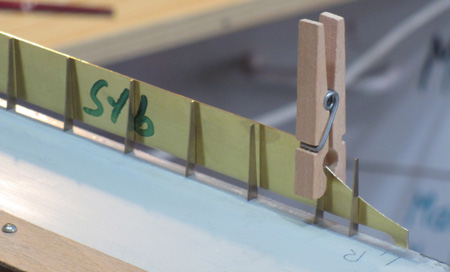

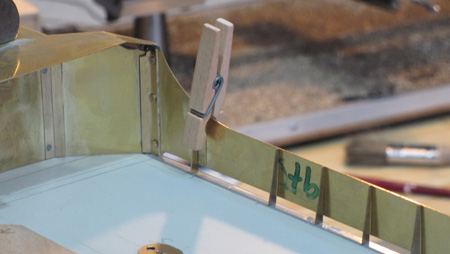

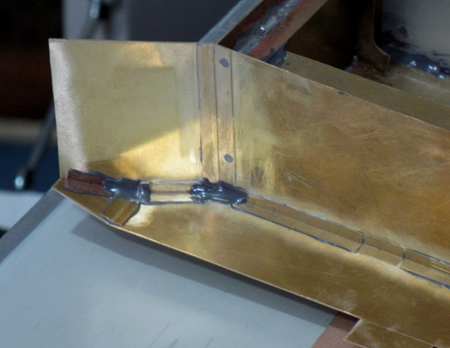

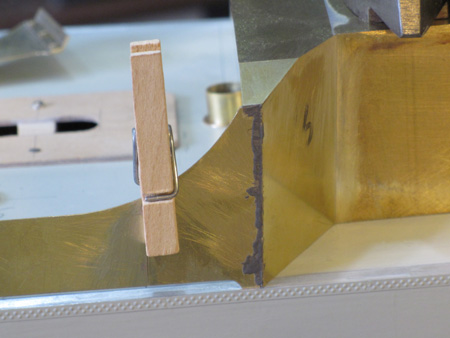

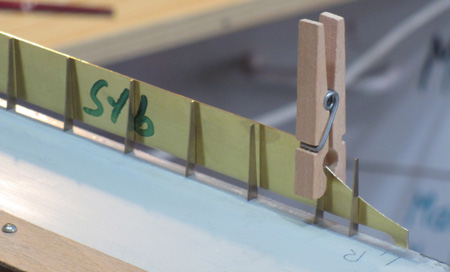

Für das Verkleben der vorderen Kante

gegen die Wetterschutzwand (hier die Stb.-Seite) werden beide Schanzkleidteile

zusammengesteckt (von einer Klammer gehalten).

Für das Verkleben der vorderen Kante

gegen die Wetterschutzwand (hier die Stb.-Seite) werden beide Schanzkleidteile

zusammengesteckt (von einer Klammer gehalten).

(Foto anklicken) Damit die Höhe und damit die gesamte

Richtung beim Ankleben stimmt, steht der hinterste "Fuß" (a) auf einem

Kartonstück (b), welches über die Kante Seite-Deck hinausreicht. Es wird von

einem Klebestreifen (c) auf dem Deck gehalten. Die ungefähre Senkrechtstellung

erfüllt ein Stahlklotz mit Magnet. So kann die Klebung vorn in Ruhe aushärten.

(Foto anklicken) Damit die Höhe und damit die gesamte

Richtung beim Ankleben stimmt, steht der hinterste "Fuß" (a) auf einem

Kartonstück (b), welches über die Kante Seite-Deck hinausreicht. Es wird von

einem Klebestreifen (c) auf dem Deck gehalten. Die ungefähre Senkrechtstellung

erfüllt ein Stahlklotz mit Magnet. So kann die Klebung vorn in Ruhe aushärten.

Die besagte Schanzkleidstütze (an

Bb.-Seite) ist eingeklebt. An der rechten Seite (hier nicht sichtbar) von einem

L-Winkel 1,5 x 1,5 mm gesichert.

Die besagte Schanzkleidstütze (an

Bb.-Seite) ist eingeklebt. An der rechten Seite (hier nicht sichtbar) von einem

L-Winkel 1,5 x 1,5 mm gesichert.

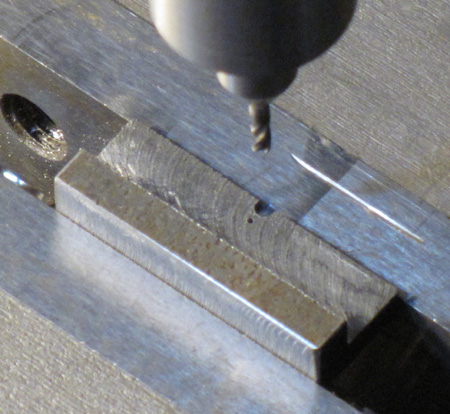

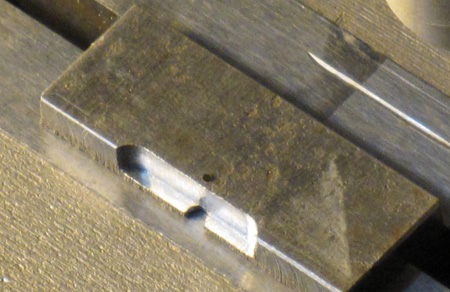

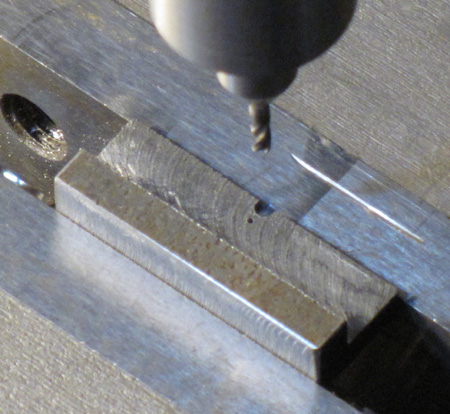

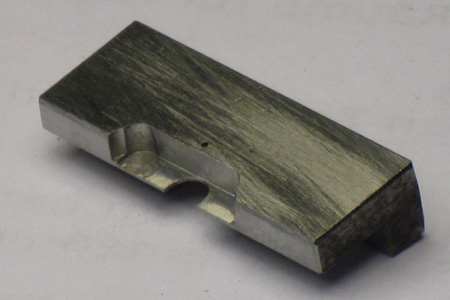

Die Schanzkleidstützen sollen mit

ihren Stiften 0,4 x 0,4 mm in 0,5-mm-Bohrungen im (gespachtelten Sperrholz-)Deck

gesteckt werden. Die Abstände von der Kante Seite-Deck sollen exakt gleich sein,

nämlich 3,1 mm. Das geht so genau nur mit einer Bohrschablone aus einem kleinen

Stahlstück hergestellt (Koordinaten-Fräsen und -Bohren, dabei Fräserdurchmesser

einrechnen, Anfahrrichtung beachten!). Im Bild die Unterseite. Die kleine

U-förmige Einfräsung wird für die seitliche Ausrichtung, der an die Kante

angelegten Schablone benötigt.

Die Schanzkleidstützen sollen mit

ihren Stiften 0,4 x 0,4 mm in 0,5-mm-Bohrungen im (gespachtelten Sperrholz-)Deck

gesteckt werden. Die Abstände von der Kante Seite-Deck sollen exakt gleich sein,

nämlich 3,1 mm. Das geht so genau nur mit einer Bohrschablone aus einem kleinen

Stahlstück hergestellt (Koordinaten-Fräsen und -Bohren, dabei Fräserdurchmesser

einrechnen, Anfahrrichtung beachten!). Im Bild die Unterseite. Die kleine

U-förmige Einfräsung wird für die seitliche Ausrichtung, der an die Kante

angelegten Schablone benötigt.

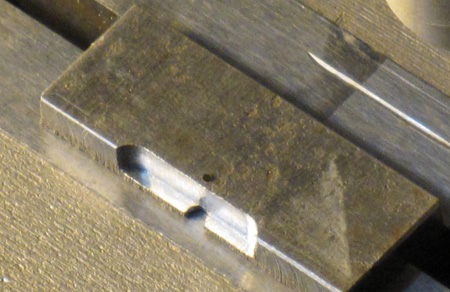

Ansicht von oben. Man erkennt die

0,5-mm-Bohrung.

Ansicht von oben. Man erkennt die

0,5-mm-Bohrung.

Bohrprobe an einem Materialstück. In der

Mitte ist eine Schanzkleidstütze eingesteckt.

Bohrprobe an einem Materialstück. In der

Mitte ist eine Schanzkleidstütze eingesteckt.

Bohrschablone fertig.

Bohrschablone fertig.

(Foto anklicken) Blick von oben auf die Deckskante. Ein

mit Klebestreifen am Decksrand befestigter Papierstreifen hat die Abstände für

die Schanzkleidstützen (etwas über 21 mm). Die Schablone wird an die Kante

gedrückt und seitlich nach dem Strich ausgerichtet. So kann das kleine Loch

durch die "Bohrbuchse" gebohrt werden.

(Foto anklicken) Blick von oben auf die Deckskante. Ein

mit Klebestreifen am Decksrand befestigter Papierstreifen hat die Abstände für

die Schanzkleidstützen (etwas über 21 mm). Die Schablone wird an die Kante

gedrückt und seitlich nach dem Strich ausgerichtet. So kann das kleine Loch

durch die "Bohrbuchse" gebohrt werden.

(Foto anklicken) Hier sind alle Schanzkleidstützen

eingesteckt. Links die Bohrschablone.

(Foto anklicken) Hier sind alle Schanzkleidstützen

eingesteckt. Links die Bohrschablone.

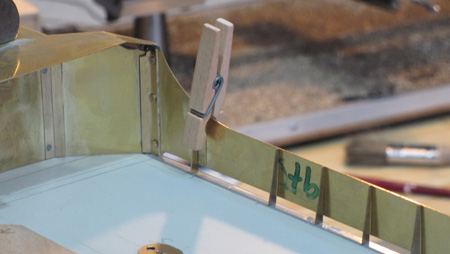

Hinten...

Hinten...

...und vorn wird das Schanzkleid von

Klammern in der richtigen Lage gehalten. Die dritte Stütze von rechts steht im

oberen Foto zu weit innen (frag mich nicht, warum?). Diese Stütze muß ohne Stift

angeklebt werden. Und beide Stützen rechts werden noch gekürzt.

...und vorn wird das Schanzkleid von

Klammern in der richtigen Lage gehalten. Die dritte Stütze von rechts steht im

oberen Foto zu weit innen (frag mich nicht, warum?). Diese Stütze muß ohne Stift

angeklebt werden. Und beide Stützen rechts werden noch gekürzt.

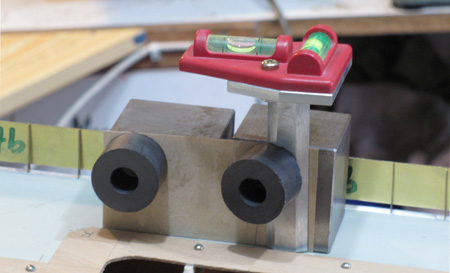

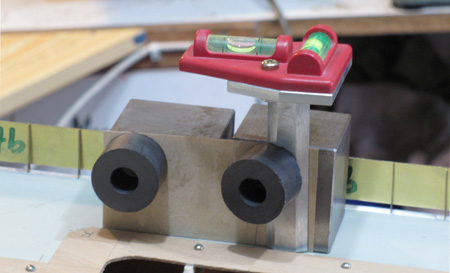

Die Schanzkleidstützen sollen

selbstverständlich exakt senkrecht stehen. Hier wird an einem Kartonstück mit

meiner "Senkrecht-Wasserwaage" die senkrechte Linie angezeichnet...

Die Schanzkleidstützen sollen

selbstverständlich exakt senkrecht stehen. Hier wird an einem Kartonstück mit

meiner "Senkrecht-Wasserwaage" die senkrechte Linie angezeichnet...

...für die kleine Winkelschablone, hier

in der Bildmitte.

...für die kleine Winkelschablone, hier

in der Bildmitte.

Alle Stützen sind schön senkrecht jeweils

nur von rechts mit Tropfen von Sekundenkleber befestigt.

Alle Stützen sind schön senkrecht jeweils

nur von rechts mit Tropfen von Sekundenkleber befestigt.

An der anderen Seite will ich die

Klebung mit 18 mm langen L-Winkeln 1 x 2 mm unterstützen. In meine

Winkelprägevorrichtung lege

ich die schon auf Länge gebrachten, 3 mm breiten Blechstreifen (0,2 mm dick)

ein...

An der anderen Seite will ich die

Klebung mit 18 mm langen L-Winkeln 1 x 2 mm unterstützen. In meine

Winkelprägevorrichtung lege

ich die schon auf Länge gebrachten, 3 mm breiten Blechstreifen (0,2 mm dick)

ein...

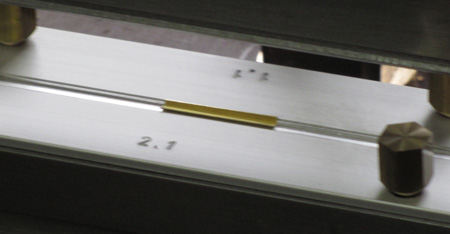

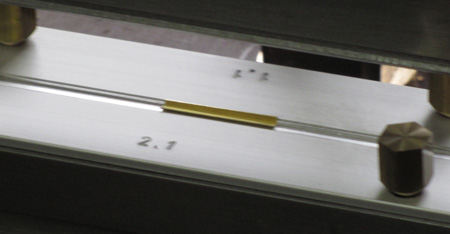

...und drücke sie zu L-Winkeln. Die

Längsanschläge 2,1 und 1,1 sind aufgeschraubt. Eigentlich sollten die

Blechstreifen also 3,2 mm breit sein. Ich schneide sie aber stets 0,1 bis 0,2 mm

schmaler (Wo keine Luft ist, ist kein Leben!)

...und drücke sie zu L-Winkeln. Die

Längsanschläge 2,1 und 1,1 sind aufgeschraubt. Eigentlich sollten die

Blechstreifen also 3,2 mm breit sein. Ich schneide sie aber stets 0,1 bis 0,2 mm

schmaler (Wo keine Luft ist, ist kein Leben!)

Hier eine deutlichere Nahaufnahme davon.

Es macht Spaß, mit dem Gerät zu arbeiten...

Hier eine deutlichere Nahaufnahme davon.

Es macht Spaß, mit dem Gerät zu arbeiten...

(Foto anklicken) Zuvor habe ich die Schanzkleider

vorsichtig aus dem Deck gezogen. Im Bild erkennt man nun die kleinen

Einsteckstifte. Nach der Farbgebung bekommen sie winzigste Tropfen 2-K-Kleber

und werden so in die noch 0,1 mm größer gebohrten Löcher eingegossen.

(Foto anklicken) Zuvor habe ich die Schanzkleider

vorsichtig aus dem Deck gezogen. Im Bild erkennt man nun die kleinen

Einsteckstifte. Nach der Farbgebung bekommen sie winzigste Tropfen 2-K-Kleber

und werden so in die noch 0,1 mm größer gebohrten Löcher eingegossen.

Hier sieht man die jeweils rechts mit

Sekundenkleber befestigten L-Winkel.

Hier sieht man die jeweils rechts mit

Sekundenkleber befestigten L-Winkel.

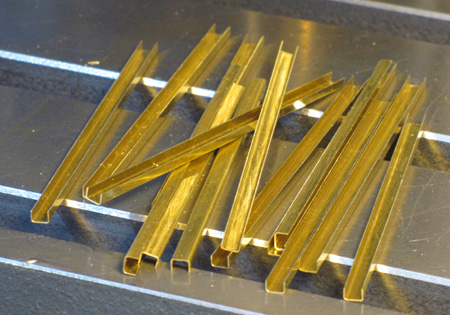

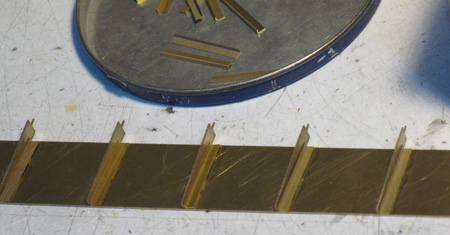

Oben auf dem Schanzkleid gibt es

einen "Handlauf". Das ist bei einem Zerstörer eine kräftige U-Schiene; beim

1:50-Modell ein selbstgeprägtes U-Profil 2 x 3 x 2 mm. Im Bild die schnell

gefräste Prägevorrichtung. Die Nuten im Unterteil (1) sind mit zwei

verschiedenen Fingerfräsern bei geklemmter Y-Richtung eingefräst. Das Oberteil

(2) paßt mit seiner angefrästen Schiene exakt in die unterste Nut minus 2 mal

die Blechstärke (0,2 mm). Es wird von einer Halterung (3) im Zangenfutter (4)

der Fräsmaschine gehalten. In der oberen, 7 mm breiten Nut liegen zwei 6,8 mm

breite Blechstücke (6). Das Spanneisen (5) steht mit seiner Spitze in einem

Durchbruch (7) und ist nur leicht angezogen. Mit der Bohrpinole wird nun das (2)

in das (1) gefahren und damit die beiden (6) zu U-Stücken geformt. Dabei

verschiebt sich das (1) in die richtige Stellung. Die Bohrpinole wird in der

Stellung geklemmt und nun erst das (5) fest angezogen.

(Manfred hier!)

Oben auf dem Schanzkleid gibt es

einen "Handlauf". Das ist bei einem Zerstörer eine kräftige U-Schiene; beim

1:50-Modell ein selbstgeprägtes U-Profil 2 x 3 x 2 mm. Im Bild die schnell

gefräste Prägevorrichtung. Die Nuten im Unterteil (1) sind mit zwei

verschiedenen Fingerfräsern bei geklemmter Y-Richtung eingefräst. Das Oberteil

(2) paßt mit seiner angefrästen Schiene exakt in die unterste Nut minus 2 mal

die Blechstärke (0,2 mm). Es wird von einer Halterung (3) im Zangenfutter (4)

der Fräsmaschine gehalten. In der oberen, 7 mm breiten Nut liegen zwei 6,8 mm

breite Blechstücke (6). Das Spanneisen (5) steht mit seiner Spitze in einem

Durchbruch (7) und ist nur leicht angezogen. Mit der Bohrpinole wird nun das (2)

in das (1) gefahren und damit die beiden (6) zu U-Stücken geformt. Dabei

verschiebt sich das (1) in die richtige Stellung. Die Bohrpinole wird in der

Stellung geklemmt und nun erst das (5) fest angezogen.

(Manfred hier!)

Beim Einlegen der 6,8 mm breiten

Blechstreifen haben diese einen leichten Bogen nach oben.

Beim Einlegen der 6,8 mm breiten

Blechstreifen haben diese einen leichten Bogen nach oben.

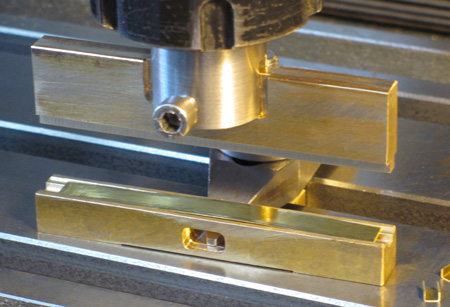

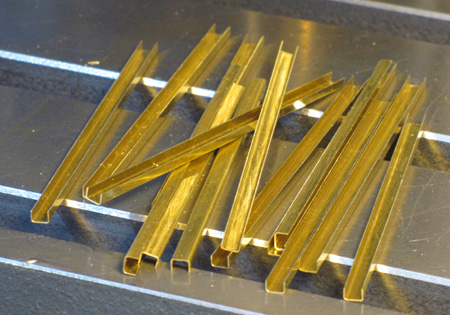

Geprägte U-Profile 2 x 3 x 2 mm.

Geprägte U-Profile 2 x 3 x 2 mm.

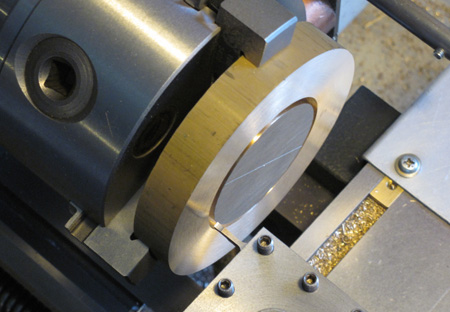

(Foto anklicken)

Für die Rundung vorn am Schanzkleid (Radius 43 mm) benötige ich gewölbte

U-Profile. Ich präge auch diese selbst. Man kann sie nicht irgendwo kaufen. In

der Vergangenheit habe ich ähnliches bereits für die Hülsenauswerferbahnen für

die 40-mm-BOFORS-Zwillinge gemacht; aus Kupferblech. Diese Teile hatten etwa die

Form von Fahrradschutzblechen. Links im Bild die beiden Drehteilabschnitte, die

ich mit zwei "Säulen" zu einer Prägevorrichtung gemacht hatte. Weil das Material

bei diesem Prägen teils erheblich gestreckt wird, gibt es kein Auffedern, wie

man das sonst vom einfachen Biegen her kennt...

(Foto anklicken)

Für die Rundung vorn am Schanzkleid (Radius 43 mm) benötige ich gewölbte

U-Profile. Ich präge auch diese selbst. Man kann sie nicht irgendwo kaufen. In

der Vergangenheit habe ich ähnliches bereits für die Hülsenauswerferbahnen für

die 40-mm-BOFORS-Zwillinge gemacht; aus Kupferblech. Diese Teile hatten etwa die

Form von Fahrradschutzblechen. Links im Bild die beiden Drehteilabschnitte, die

ich mit zwei "Säulen" zu einer Prägevorrichtung gemacht hatte. Weil das Material

bei diesem Prägen teils erheblich gestreckt wird, gibt es kein Auffedern, wie

man das sonst vom einfachen Biegen her kennt...

(Foto anklicken)

Hier zwei Auswerferbahnen, eingebaut in das Geschütz-Modell.

(Foto anklicken)

Hier zwei Auswerferbahnen, eingebaut in das Geschütz-Modell.

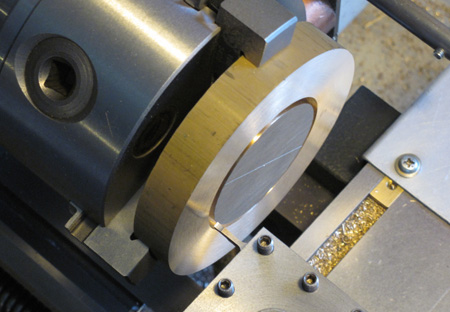

Es muß für die wenigen Teile kein Stahl

sein. Bei einer Ms-Scheibe habe ich mit einem (HSS-)Planstechstahl von beiden

Seiten her die Mitte herausgestochen.

Es muß für die wenigen Teile kein Stahl

sein. Bei einer Ms-Scheibe habe ich mit einem (HSS-)Planstechstahl von beiden

Seiten her die Mitte herausgestochen.

Das Mittenstück kann man so später noch

verarbeiten.

Das Mittenstück kann man so später noch

verarbeiten.

Weiter geht es im

Teil 2 dieser

Fotoserie...

zurück/back |

home

Diese Winkelbleche (die

Winkelneigung soll genau 30° betragen) habe ich aus zwei Ms-Profilstücken mit

etwas Überlänge gefräst. Der 2-Achs-Schraubstock wurde 15° schräggestellt und so

"auf Umschlag" mit den gleichen Skalenwerten zwei Schrägen angefräst, die

Schrägflächen sind 4 mm breit. Weil es nicht so einfach ist, die spiegelnden

Messingteile zu fotografieren, habe ich bei den folgenden Fotos die wesentlichen

Kanten zum besseren Verständnis schwarz nachgezogen.

Diese Winkelbleche (die

Winkelneigung soll genau 30° betragen) habe ich aus zwei Ms-Profilstücken mit

etwas Überlänge gefräst. Der 2-Achs-Schraubstock wurde 15° schräggestellt und so

"auf Umschlag" mit den gleichen Skalenwerten zwei Schrägen angefräst, die

Schrägflächen sind 4 mm breit. Weil es nicht so einfach ist, die spiegelnden

Messingteile zu fotografieren, habe ich bei den folgenden Fotos die wesentlichen

Kanten zum besseren Verständnis schwarz nachgezogen. Ein weiteres Profilstück erhielt

zwei gleich hohe Spannstufen.

Ein weiteres Profilstück erhielt

zwei gleich hohe Spannstufen. Mit diesen Spannstufen wird es im

Maschinenschraubstock gespannt, die Einspannrichtung merkt man sich genau und es

wird oben eine 0,3 mm hohe Stufe angefräst.

Mit diesen Spannstufen wird es im

Maschinenschraubstock gespannt, die Einspannrichtung merkt man sich genau und es

wird oben eine 0,3 mm hohe Stufe angefräst. An dieser Stufe anliegend wird das

erste Profilstück mit einer 15°-Schräge angelötet.

An dieser Stufe anliegend wird das

erste Profilstück mit einer 15°-Schräge angelötet. Das Profilstück wird wieder in

gleicher Richtung eingespannt und bis zur Mitte des V-Blechs die Materialstärke

0,4 mm angefräst. Ausspannen, entlöten...

Das Profilstück wird wieder in

gleicher Richtung eingespannt und bis zur Mitte des V-Blechs die Materialstärke

0,4 mm angefräst. Ausspannen, entlöten... ...die andere Seite ebenso anlöten,

wieder Einspannen und bei gleicher (Höhen-)Einstellung die andere Seite auf 0,4

mm Dicke bringen.

...die andere Seite ebenso anlöten,

wieder Einspannen und bei gleicher (Höhen-)Einstellung die andere Seite auf 0,4

mm Dicke bringen. Beide V-Bleche haben eine

30°-Knickung.

Beide V-Bleche haben eine

30°-Knickung.

Die V-Bleche habe ich noch zusätzlich

mit je zwei M2-Senkkopfschrauben gesichert, die Muttern sind im Innern des

Deckshauses. Im Bild erkennt man die beiden verspachtelten Schraubenköpfe.

Schräg angeklebt wurden die senkrechten Wetterschutzwände, oben das Deck als

Quergang und die etwas nach unten geneigten, kurzen Decksflächen.

Die V-Bleche habe ich noch zusätzlich

mit je zwei M2-Senkkopfschrauben gesichert, die Muttern sind im Innern des

Deckshauses. Im Bild erkennt man die beiden verspachtelten Schraubenköpfe.

Schräg angeklebt wurden die senkrechten Wetterschutzwände, oben das Deck als

Quergang und die etwas nach unten geneigten, kurzen Decksflächen. Von unten sieht das alles so aus. In die

Ecken kann man beim fertigen Modell fast nicht sehen. Deshalb habe ich

Blechwinkelstücke (0,2-mm-Blech) als zusätzlichen Halt eingeklebt. Erst danach

wurden die sichtbaren Kanten befeilt.

Von unten sieht das alles so aus. In die

Ecken kann man beim fertigen Modell fast nicht sehen. Deshalb habe ich

Blechwinkelstücke (0,2-mm-Blech) als zusätzlichen Halt eingeklebt. Erst danach

wurden die sichtbaren Kanten befeilt. Jetzt fräse ich erst einmal die 22,5

mm hohen Schanzkleidstützen, weil sie demnächst benötigt werden. Sie haben

vollkommen gleiche Formen und können somit von einem Profilstück 0,4 mm dick

abgesägt werden. Die (Vierkant-)Stifte für das Eingießen (Einkleben!) in das

Deck sollen gleich mit angefräst werden. Weil das Foto etwas undeutlich war,

habe ich einige Kanten weiß nachgezogen. Die 0,4 mm breite "Leiste" oben wurde

wechselseitig tiefergehend in 0,5 mm-Spänen bis auf 2 mm Höhe gefräst. In einem

Span kann man so eine schmale Leiste nicht fräsen, sie würde sich - natürlich -

wegbiegen.

Jetzt fräse ich erst einmal die 22,5

mm hohen Schanzkleidstützen, weil sie demnächst benötigt werden. Sie haben

vollkommen gleiche Formen und können somit von einem Profilstück 0,4 mm dick

abgesägt werden. Die (Vierkant-)Stifte für das Eingießen (Einkleben!) in das

Deck sollen gleich mit angefräst werden. Weil das Foto etwas undeutlich war,

habe ich einige Kanten weiß nachgezogen. Die 0,4 mm breite "Leiste" oben wurde

wechselseitig tiefergehend in 0,5 mm-Spänen bis auf 2 mm Höhe gefräst. In einem

Span kann man so eine schmale Leiste nicht fräsen, sie würde sich - natürlich -

wegbiegen. Das Deck hat wegen der Balkenbucht

an der Außenkante etwa eine Schräge von 3,5°. Das Profil wurde im

2-Achs-Schraubstock 3,5° schrägliegend gespannt und dann mit einem

Walzenstirnfräser die Fläche (hier die obere, die spätere Außenseite) überfräst.

Das Deck hat wegen der Balkenbucht

an der Außenkante etwa eine Schräge von 3,5°. Das Profil wurde im

2-Achs-Schraubstock 3,5° schrägliegend gespannt und dann mit einem

Walzenstirnfräser die Fläche (hier die obere, die spätere Außenseite) überfräst. Weil die Innenseiten der

Schanzkleidstützen nach oben zum "Handlauf" schräg stehen, wurde das Profil

umgedreht und die Innenseite weitere 2,5° schräg gefräst. Schwer zu verstehen?

Eine 10:1-Zeichnung hilft auch hier...Die obere Innenkante erhielt eine etwas

größere Fase angefeilt, damit ich Innen- und Außenseite nie verwechseln kann.

Weil die Innenseiten der

Schanzkleidstützen nach oben zum "Handlauf" schräg stehen, wurde das Profil

umgedreht und die Innenseite weitere 2,5° schräg gefräst. Schwer zu verstehen?

Eine 10:1-Zeichnung hilft auch hier...Die obere Innenkante erhielt eine etwas

größere Fase angefeilt, damit ich Innen- und Außenseite nie verwechseln kann. Die obere Fläche (a), wo später der

"Handlauf" angebracht wird, soll rechtwinklig zur Außenseite überfräst werden.

Die Außenseite wurde an die feste Schraubstockbacke angelegt. Auf einer

Parallel-Unterlage (1) liegt ein etwas breiterer Messingstab (2). Dessen untere

Kante drückt etwa in halber Höhe des Profils gegen dieses (schwarzer Pfeil).

Die obere Fläche (a), wo später der

"Handlauf" angebracht wird, soll rechtwinklig zur Außenseite überfräst werden.

Die Außenseite wurde an die feste Schraubstockbacke angelegt. Auf einer

Parallel-Unterlage (1) liegt ein etwas breiterer Messingstab (2). Dessen untere

Kante drückt etwa in halber Höhe des Profils gegen dieses (schwarzer Pfeil). Das Profil wurde bewußt überlang

hergestellt. Hier die interessante Spannvariante für dieses konische Werkstück,

damit die Scheiben abgesägt werden können. Möglichst in der Mitte der

Schraubstockbacken drückt ein runder Körper gegen ein Stück Alublech und dieses

gegen das Profil (schwarzer Pfeil). Mit einem Winkel wird die Senkrechtstellung

eingerichtet.

Das Profil wurde bewußt überlang

hergestellt. Hier die interessante Spannvariante für dieses konische Werkstück,

damit die Scheiben abgesägt werden können. Möglichst in der Mitte der

Schraubstockbacken drückt ein runder Körper gegen ein Stück Alublech und dieses

gegen das Profil (schwarzer Pfeil). Mit einem Winkel wird die Senkrechtstellung

eingerichtet. Im Schraubstock das Reststück, auf

der losen Backe die 0,4 mm dick abgesägten Schanzkleidstützen.

Im Schraubstock das Reststück, auf

der losen Backe die 0,4 mm dick abgesägten Schanzkleidstützen. Der tatsächliche Winkel Seite-Deck zur

Wetterschutzwand wird auch direkt am Modell auf ein Kartonstück abgenommen (im

Bild mit schwarzen Linien eingezogen). Das Papierstück wird von einem Magnet (a)

gegen einen Stahlklotz gehalten. Derartige Winkel und Maße nimmt man immer nur

vom Modell ab, niemals vom Bauplan! Ich kann nicht verstehen, wieso viele

Modellbauer auf einen Modellplan im "Maßstab 1:1" bestehen (sie meinen natürlich

den Modellmaßstab, in dem sie bauen wollen, z.B. 1:25), ich verstehe deren

Bauweise nicht. Ich habe alle Zeichnungen gern so groß wie möglich - gleich in

welchem Maßstab, man hat ja einen Taschenrechner! Ich habe es bei meinem

Modellplanversand schon oft so ähnlich erlebt: Da gibt es z.B. eine schöne große

Schiffsdetail-Zeichnung im M 1:12,5. Der Modellbauer will aber 1:35 bauen und

bestellt doch tatsächlich eine Verkleinerung (!) meiner Zeichnungen in diesem

Maßstab. Welch ein Unsinn, Schwamm drüber, der Kunde ist König...

Der tatsächliche Winkel Seite-Deck zur

Wetterschutzwand wird auch direkt am Modell auf ein Kartonstück abgenommen (im

Bild mit schwarzen Linien eingezogen). Das Papierstück wird von einem Magnet (a)

gegen einen Stahlklotz gehalten. Derartige Winkel und Maße nimmt man immer nur

vom Modell ab, niemals vom Bauplan! Ich kann nicht verstehen, wieso viele

Modellbauer auf einen Modellplan im "Maßstab 1:1" bestehen (sie meinen natürlich

den Modellmaßstab, in dem sie bauen wollen, z.B. 1:25), ich verstehe deren

Bauweise nicht. Ich habe alle Zeichnungen gern so groß wie möglich - gleich in

welchem Maßstab, man hat ja einen Taschenrechner! Ich habe es bei meinem

Modellplanversand schon oft so ähnlich erlebt: Da gibt es z.B. eine schöne große

Schiffsdetail-Zeichnung im M 1:12,5. Der Modellbauer will aber 1:35 bauen und

bestellt doch tatsächlich eine Verkleinerung (!) meiner Zeichnungen in diesem

Maßstab. Welch ein Unsinn, Schwamm drüber, der Kunde ist König... Hier wird dieser Winkel auf das Blech

übertragen.

Hier wird dieser Winkel auf das Blech

übertragen. Bei Ecken säge ich diese fast immer frei,

um in der neuen Richtung neu anzusägen. Erstens wird die Ecke schärfer und

zweites besteht weniger Bruchgefahr für die empfindliche Metall-Laubsäge.

Bei Ecken säge ich diese fast immer frei,

um in der neuen Richtung neu anzusägen. Erstens wird die Ecke schärfer und

zweites besteht weniger Bruchgefahr für die empfindliche Metall-Laubsäge.

Mit dem Foto will ich zeigen, wie nahe

die Arbeitslampe beim Aussägen von Messingblech an der Tischkante steht. Ich

will den glänzenden Anriß deutlich sehen, damit ich auch genau darauf sägen kann

- oder links - oder rechts daneben, je nach Bedarf...

Mit dem Foto will ich zeigen, wie nahe

die Arbeitslampe beim Aussägen von Messingblech an der Tischkante steht. Ich

will den glänzenden Anriß deutlich sehen, damit ich auch genau darauf sägen kann

- oder links - oder rechts daneben, je nach Bedarf... Die beiden langen Schanzkleider will

ich für die weiteren Arbeiten nicht am vorderen Deckshaus haben. Die Gefahr

besteht, daß sie abbrechen. In der vorderen Rundung habe ich sie mit der sehr

schmalen Laubsäge auseinandergeschnitten; an einer Stelle, wo innen ohnehin eine

Schanzkleidstütze steht. Damit man den Schnitt am fertigen Modell später fast

nicht erkennt, werden die Schnittkanten nicht (!) gerade gefeilt, sondern nur

leicht entgratet. An die Innenseite der vorderen Kanten habe ich mit Klebung und

M1-Schrauben/Muttern Winkel (a) als Befestigungen gegen die Wetterschutzwand

angebracht.

Die beiden langen Schanzkleider will

ich für die weiteren Arbeiten nicht am vorderen Deckshaus haben. Die Gefahr

besteht, daß sie abbrechen. In der vorderen Rundung habe ich sie mit der sehr

schmalen Laubsäge auseinandergeschnitten; an einer Stelle, wo innen ohnehin eine

Schanzkleidstütze steht. Damit man den Schnitt am fertigen Modell später fast

nicht erkennt, werden die Schnittkanten nicht (!) gerade gefeilt, sondern nur

leicht entgratet. An die Innenseite der vorderen Kanten habe ich mit Klebung und

M1-Schrauben/Muttern Winkel (a) als Befestigungen gegen die Wetterschutzwand

angebracht. Die je drei Muttern sieht man an der

Stelle später am Modell kaum. Innen wurde ein Blechstreifen (a) 0,4 x 4 mm

angelötet und so konnte das Gegenstück mit je zwei 1-mm-Stiften verbohrt und

verstiftet werden.

Die je drei Muttern sieht man an der

Stelle später am Modell kaum. Innen wurde ein Blechstreifen (a) 0,4 x 4 mm

angelötet und so konnte das Gegenstück mit je zwei 1-mm-Stiften verbohrt und

verstiftet werden. Für das Verkleben der vorderen Kante

gegen die Wetterschutzwand (hier die Stb.-Seite) werden beide Schanzkleidteile

zusammengesteckt (von einer Klammer gehalten).

Für das Verkleben der vorderen Kante

gegen die Wetterschutzwand (hier die Stb.-Seite) werden beide Schanzkleidteile

zusammengesteckt (von einer Klammer gehalten).

Die besagte Schanzkleidstütze (an

Bb.-Seite) ist eingeklebt. An der rechten Seite (hier nicht sichtbar) von einem

L-Winkel 1,5 x 1,5 mm gesichert.

Die besagte Schanzkleidstütze (an

Bb.-Seite) ist eingeklebt. An der rechten Seite (hier nicht sichtbar) von einem

L-Winkel 1,5 x 1,5 mm gesichert. Die Schanzkleidstützen sollen mit

ihren Stiften 0,4 x 0,4 mm in 0,5-mm-Bohrungen im (gespachtelten Sperrholz-)Deck

gesteckt werden. Die Abstände von der Kante Seite-Deck sollen exakt gleich sein,

nämlich 3,1 mm. Das geht so genau nur mit einer Bohrschablone aus einem kleinen

Stahlstück hergestellt (Koordinaten-Fräsen und -Bohren, dabei Fräserdurchmesser

einrechnen, Anfahrrichtung beachten!). Im Bild die Unterseite. Die kleine

U-förmige Einfräsung wird für die seitliche Ausrichtung, der an die Kante

angelegten Schablone benötigt.

Die Schanzkleidstützen sollen mit

ihren Stiften 0,4 x 0,4 mm in 0,5-mm-Bohrungen im (gespachtelten Sperrholz-)Deck

gesteckt werden. Die Abstände von der Kante Seite-Deck sollen exakt gleich sein,

nämlich 3,1 mm. Das geht so genau nur mit einer Bohrschablone aus einem kleinen

Stahlstück hergestellt (Koordinaten-Fräsen und -Bohren, dabei Fräserdurchmesser

einrechnen, Anfahrrichtung beachten!). Im Bild die Unterseite. Die kleine

U-förmige Einfräsung wird für die seitliche Ausrichtung, der an die Kante

angelegten Schablone benötigt. Ansicht von oben. Man erkennt die

0,5-mm-Bohrung.

Ansicht von oben. Man erkennt die

0,5-mm-Bohrung. Bohrprobe an einem Materialstück. In der

Mitte ist eine Schanzkleidstütze eingesteckt.

Bohrprobe an einem Materialstück. In der

Mitte ist eine Schanzkleidstütze eingesteckt. Bohrschablone fertig.

Bohrschablone fertig.

Hinten...

Hinten... ...und vorn wird das Schanzkleid von

Klammern in der richtigen Lage gehalten. Die dritte Stütze von rechts steht im

oberen Foto zu weit innen (frag mich nicht, warum?). Diese Stütze muß ohne Stift

angeklebt werden. Und beide Stützen rechts werden noch gekürzt.

...und vorn wird das Schanzkleid von

Klammern in der richtigen Lage gehalten. Die dritte Stütze von rechts steht im

oberen Foto zu weit innen (frag mich nicht, warum?). Diese Stütze muß ohne Stift

angeklebt werden. Und beide Stützen rechts werden noch gekürzt. Die Schanzkleidstützen sollen

selbstverständlich exakt senkrecht stehen. Hier wird an einem Kartonstück mit

meiner "Senkrecht-Wasserwaage" die senkrechte Linie angezeichnet...

Die Schanzkleidstützen sollen

selbstverständlich exakt senkrecht stehen. Hier wird an einem Kartonstück mit

meiner "Senkrecht-Wasserwaage" die senkrechte Linie angezeichnet... ...für die kleine Winkelschablone, hier

in der Bildmitte.

...für die kleine Winkelschablone, hier

in der Bildmitte. Alle Stützen sind schön senkrecht jeweils

nur von rechts mit Tropfen von Sekundenkleber befestigt.

Alle Stützen sind schön senkrecht jeweils

nur von rechts mit Tropfen von Sekundenkleber befestigt. An der anderen Seite will ich die

Klebung mit 18 mm langen L-Winkeln 1 x 2 mm unterstützen. In meine

An der anderen Seite will ich die

Klebung mit 18 mm langen L-Winkeln 1 x 2 mm unterstützen. In meine

...und drücke sie zu L-Winkeln. Die

Längsanschläge 2,1 und 1,1 sind aufgeschraubt. Eigentlich sollten die

Blechstreifen also 3,2 mm breit sein. Ich schneide sie aber stets 0,1 bis 0,2 mm

schmaler (Wo keine Luft ist, ist kein Leben!)

...und drücke sie zu L-Winkeln. Die

Längsanschläge 2,1 und 1,1 sind aufgeschraubt. Eigentlich sollten die

Blechstreifen also 3,2 mm breit sein. Ich schneide sie aber stets 0,1 bis 0,2 mm

schmaler (Wo keine Luft ist, ist kein Leben!) Hier eine deutlichere Nahaufnahme davon.

Es macht Spaß, mit dem Gerät zu arbeiten...

Hier eine deutlichere Nahaufnahme davon.

Es macht Spaß, mit dem Gerät zu arbeiten...

Hier sieht man die jeweils rechts mit

Sekundenkleber befestigten L-Winkel.

Hier sieht man die jeweils rechts mit

Sekundenkleber befestigten L-Winkel. Oben auf dem Schanzkleid gibt es

einen "Handlauf". Das ist bei einem Zerstörer eine kräftige U-Schiene; beim

1:50-Modell ein selbstgeprägtes U-Profil 2 x 3 x 2 mm. Im Bild die schnell

gefräste Prägevorrichtung. Die Nuten im Unterteil (1) sind mit zwei

verschiedenen Fingerfräsern bei geklemmter Y-Richtung eingefräst. Das Oberteil

(2) paßt mit seiner angefrästen Schiene exakt in die unterste Nut minus 2 mal

die Blechstärke (0,2 mm). Es wird von einer Halterung (3) im Zangenfutter (4)

der Fräsmaschine gehalten. In der oberen, 7 mm breiten Nut liegen zwei 6,8 mm

breite Blechstücke (6). Das Spanneisen (5) steht mit seiner Spitze in einem

Durchbruch (7) und ist nur leicht angezogen. Mit der Bohrpinole wird nun das (2)

in das (1) gefahren und damit die beiden (6) zu U-Stücken geformt. Dabei

verschiebt sich das (1) in die richtige Stellung. Die Bohrpinole wird in der

Stellung geklemmt und nun erst das (5) fest angezogen.

(Manfred hier!)

Oben auf dem Schanzkleid gibt es

einen "Handlauf". Das ist bei einem Zerstörer eine kräftige U-Schiene; beim

1:50-Modell ein selbstgeprägtes U-Profil 2 x 3 x 2 mm. Im Bild die schnell

gefräste Prägevorrichtung. Die Nuten im Unterteil (1) sind mit zwei

verschiedenen Fingerfräsern bei geklemmter Y-Richtung eingefräst. Das Oberteil

(2) paßt mit seiner angefrästen Schiene exakt in die unterste Nut minus 2 mal

die Blechstärke (0,2 mm). Es wird von einer Halterung (3) im Zangenfutter (4)

der Fräsmaschine gehalten. In der oberen, 7 mm breiten Nut liegen zwei 6,8 mm

breite Blechstücke (6). Das Spanneisen (5) steht mit seiner Spitze in einem

Durchbruch (7) und ist nur leicht angezogen. Mit der Bohrpinole wird nun das (2)

in das (1) gefahren und damit die beiden (6) zu U-Stücken geformt. Dabei

verschiebt sich das (1) in die richtige Stellung. Die Bohrpinole wird in der

Stellung geklemmt und nun erst das (5) fest angezogen.

(Manfred hier!) Beim Einlegen der 6,8 mm breiten

Blechstreifen haben diese einen leichten Bogen nach oben.

Beim Einlegen der 6,8 mm breiten

Blechstreifen haben diese einen leichten Bogen nach oben. Geprägte U-Profile 2 x 3 x 2 mm.

Geprägte U-Profile 2 x 3 x 2 mm.

Es muß für die wenigen Teile kein Stahl

sein. Bei einer Ms-Scheibe habe ich mit einem (HSS-)Planstechstahl von beiden

Seiten her die Mitte herausgestochen.

Es muß für die wenigen Teile kein Stahl

sein. Bei einer Ms-Scheibe habe ich mit einem (HSS-)Planstechstahl von beiden

Seiten her die Mitte herausgestochen.  Das Mittenstück kann man so später noch

verarbeiten.

Das Mittenstück kann man so später noch

verarbeiten.