Sicherheitsreling

Vorrichtungen, Lehren, Schablonen und Formwerkzeuge sehe ich beim Modellbau

nicht als „Umwege“; ich sehe sie oft als einzige Möglichkeiten, hohe Qualität zu

erreichen. Auf dem Backbord-Seitengang bei meinem 1:50-Zerstörer-Modell von USS

CASSIN YOUNG sind neben einer Ausstiegsluke zwei etwa relinghohe Bügel

angeordnet (vgl. das Original-Foto

)(kleine

Fotos anklicken). Die sechs Stützen stehen senkrecht zur Wasserlinie und

die vier Querrohre liegen genau waagerecht. Wie baut man diese scheinbar

unbedeutenden Teile exakt auf ein Deck, welches quer gewölbt (Balkenbucht) und

in Längsrichtung geschwungen (Deckssprung) ist? Nach meiner Ansicht läßt sich

dies nur mit verschiedenen Vorrichtungen gut bewerkstelligen. Deshalb möchte ich

den Bau dieser „Sicherheitsreling“ ausführlich beschreiben. Sinn des Ganzen ist

es, die Schiffsmodellbauer bei ähnlichen Aufgaben zur Anwendung von

Vorrichtungen anzuregen.

)(kleine

Fotos anklicken). Die sechs Stützen stehen senkrecht zur Wasserlinie und

die vier Querrohre liegen genau waagerecht. Wie baut man diese scheinbar

unbedeutenden Teile exakt auf ein Deck, welches quer gewölbt (Balkenbucht) und

in Längsrichtung geschwungen (Deckssprung) ist? Nach meiner Ansicht läßt sich

dies nur mit verschiedenen Vorrichtungen gut bewerkstelligen. Deshalb möchte ich

den Bau dieser „Sicherheitsreling“ ausführlich beschreiben. Sinn des Ganzen ist

es, die Schiffsmodellbauer bei ähnlichen Aufgaben zur Anwendung von

Vorrichtungen anzuregen.

Vor Beginn der Arbeit war die

Arbeitsfolge auch in diesem Fall in allen Einzelschritten und mit Hilfe von

10:1-Vergrößerungs-Zeichnungen genau durchdacht. Im Kopf waren die Teile, wie so

oft bei meinem Modellbau, längst fertig - ich mußte sie nur noch herstellen. Ich

verstehe Modellbauer nicht, wenn sie sagen: Ich mußte das Teil fünfmal bauen,

bevor es mir gefiel. Wenn erst der fünfte Versuch klappt, so hat der Modellbauer

viermal nicht richtig überlegt!

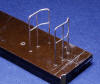

Begonnen habe ich die Herstellung

diesmal mit dem Biegen der beiden U-förmigen „Rohre“ aus 0,8-mm-Kupferdraht,

natürlich auf einer Biegevorrichtung (Abb. 1

).

Zwei Messing-Stifte, im richtigen Abstand in eine Pertinax-Platte gesteckt,

dienen als Rundungskörper. Von der oberen Kante her wurden zwei rechtwinklige

Anrisse auf die Platte gezeichnet, damit ich erkennen kann, wie weit ich die

Drähte biegen muß. An der linken Seite ist der Anriß noch zu sehen. Zwei

C-Klammern (a) halten einen Gegenhalte-Balken (b) und die gesamte Vorrichtung an

der Tischkante fest. Beim Biegen drücke ich sehr nahe am Rundungskörper –

z.B. mit einem kleinen Schraubenzieher, nie mit den Fingern!

).

Zwei Messing-Stifte, im richtigen Abstand in eine Pertinax-Platte gesteckt,

dienen als Rundungskörper. Von der oberen Kante her wurden zwei rechtwinklige

Anrisse auf die Platte gezeichnet, damit ich erkennen kann, wie weit ich die

Drähte biegen muß. An der linken Seite ist der Anriß noch zu sehen. Zwei

C-Klammern (a) halten einen Gegenhalte-Balken (b) und die gesamte Vorrichtung an

der Tischkante fest. Beim Biegen drücke ich sehr nahe am Rundungskörper –

z.B. mit einem kleinen Schraubenzieher, nie mit den Fingern!

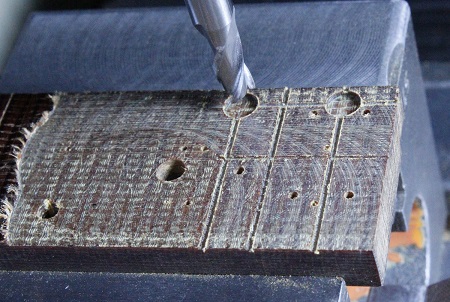

Durch Messen der Außenbreite

dieser U´s minus Drahtstärke (0,8 mm) hat man das Maß, welches man per

Koordinaten-Fräsen für eine Lötvorrichtung (Abb. 2

) für die äußeren Nuten (0,8 mm breiter

Fingerfräser und 0,4 mm tief) benötigt. Eine mittlere, gleichbreite Nut liegt

etwas außer Mitte. Auch die obere Nut hat die Maße 0,8 x 0,4 mm tief. Die Nut

ein Stück tiefer muß für 0,6-mm-Draht gefräst werden, also 0,6 mm breit x 0,3 mm

tief. Wer sich diese sehr kleinen (und nicht billigen) Fingerfräser nicht

besorgen will, kann solche „Draht-Bettungen“ auch mit einem normal großen

Fingerfräser bei 45° schräggestelltem Fräskopf fräsen. Im Bild steche ich eben

mit einem 5-mm-Fingerfräser in die Kreuzungspunkte oben 1 mm tiefe Senkungen

ein. Vor dem Einfräsen der schmalen Nuten als „Lager“ für die Drähte muß die

obere Fläche der Platte als Vorbereitung überstirnt werden. Ich mache derartige

Lötvorrichtungen immer aus Pertinax (Hartgewebe) oder, besser noch, aus dem

feineren Novotex (Hartpapier). Diese Materialien halten die Hitze beim

Weichlöten aus und, das Wichtigste, sie kühlen nicht, wie es z.B. eine

Lötvorrichtung aus Metall (Alu) tun würde.

) für die äußeren Nuten (0,8 mm breiter

Fingerfräser und 0,4 mm tief) benötigt. Eine mittlere, gleichbreite Nut liegt

etwas außer Mitte. Auch die obere Nut hat die Maße 0,8 x 0,4 mm tief. Die Nut

ein Stück tiefer muß für 0,6-mm-Draht gefräst werden, also 0,6 mm breit x 0,3 mm

tief. Wer sich diese sehr kleinen (und nicht billigen) Fingerfräser nicht

besorgen will, kann solche „Draht-Bettungen“ auch mit einem normal großen

Fingerfräser bei 45° schräggestelltem Fräskopf fräsen. Im Bild steche ich eben

mit einem 5-mm-Fingerfräser in die Kreuzungspunkte oben 1 mm tiefe Senkungen

ein. Vor dem Einfräsen der schmalen Nuten als „Lager“ für die Drähte muß die

obere Fläche der Platte als Vorbereitung überstirnt werden. Ich mache derartige

Lötvorrichtungen immer aus Pertinax (Hartgewebe) oder, besser noch, aus dem

feineren Novotex (Hartpapier). Diese Materialien halten die Hitze beim

Weichlöten aus und, das Wichtigste, sie kühlen nicht, wie es z.B. eine

Lötvorrichtung aus Metall (Alu) tun würde.

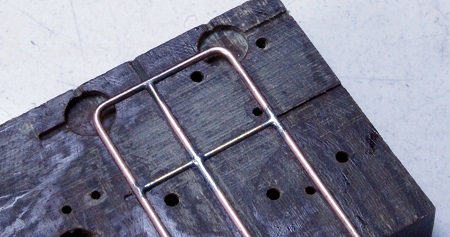

Die Kanten der Nuten müssen mit

einer kleinen rotierenden Drahtbürste entgratet werden. Abb. 3

zeigt das Einlöten der mittleren

0,8-mm-Stütze. Mit einer Spitz-Pinzette drücke ich knapp neben der Lötstelle

beide Drähte fest in die Nuten. Im Foto wird nun auch der Sinn der Senkungen

ersichtlich, die gebogenen Rundungen liegen innerhalb dieser. Zahlreiche

Hinweise zum richtigen Löten in (1).

Bei Abb. 4

zeigt das Einlöten der mittleren

0,8-mm-Stütze. Mit einer Spitz-Pinzette drücke ich knapp neben der Lötstelle

beide Drähte fest in die Nuten. Im Foto wird nun auch der Sinn der Senkungen

ersichtlich, die gebogenen Rundungen liegen innerhalb dieser. Zahlreiche

Hinweise zum richtigen Löten in (1).

Bei Abb. 4  sind nun schon die beiden 0,6

mm „Durchzüge“ eingelötet. Überschüssiges Lötzinn, wie hier in Abb. 4 noch zu

sehen, entfernt man am besten, wenn die Drähte noch in den Nuten liegen. Die

wichtigsten Werkzeuge dazu sind u.a. Dreikantschaber und rotierende

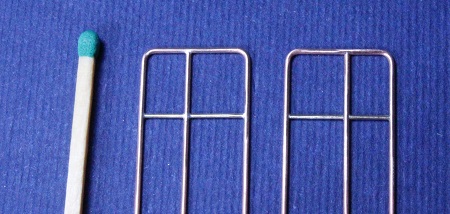

Drahtbürsten. Abb. 5

sind nun schon die beiden 0,6

mm „Durchzüge“ eingelötet. Überschüssiges Lötzinn, wie hier in Abb. 4 noch zu

sehen, entfernt man am besten, wenn die Drähte noch in den Nuten liegen. Die

wichtigsten Werkzeuge dazu sind u.a. Dreikantschaber und rotierende

Drahtbürsten. Abb. 5  zeigt die

verputzten Teile. So sauber müssen Stöße von zusammengelöteten Drähten, aber

auch andere Lötstellen aussehen. Das Entfernen von überschüssigem Zinn ist die

wichtigste Arbeit beim Löten!

zeigt die

verputzten Teile. So sauber müssen Stöße von zusammengelöteten Drähten, aber

auch andere Lötstellen aussehen. Das Entfernen von überschüssigem Zinn ist die

wichtigste Arbeit beim Löten!

Für das Biegen fräse ich eine

Biegevorrichtung. Wegen der einfachen Bearbeitung habe ich auch hierzu eine

kleine Novotex-Platte verwendet. Zuerst habe ich eine 1 mm hohe Anschlagkante (a

in Abb. 6

)

gefräst, danach die Platte in einen um 33° geschwenkten Schraubstock gespannt

und die schräge Fläche (b) angefräst. Ich will die Drähte eigentlich um 30°

abwinkeln, vermute jedoch, daß sie nach dem Biegen etwa um 3° zurückfedern,

daher 33°. Die Platte erhält noch eine zweite 2,4-mm-Bohrung und dazu ein

„Spanneisen“ (rechts in Abb. 7

)

gefräst, danach die Platte in einen um 33° geschwenkten Schraubstock gespannt

und die schräge Fläche (b) angefräst. Ich will die Drähte eigentlich um 30°

abwinkeln, vermute jedoch, daß sie nach dem Biegen etwa um 3° zurückfedern,

daher 33°. Die Platte erhält noch eine zweite 2,4-mm-Bohrung und dazu ein

„Spanneisen“ (rechts in Abb. 7

).

Bei diesem Foto sieht man auch, wie die Stütze an die erwähnte Anschlagkante

angelegt wird - und die sauberen Lötstöße.

).

Bei diesem Foto sieht man auch, wie die Stütze an die erwähnte Anschlagkante

angelegt wird - und die sauberen Lötstöße.

Mit zwei M2-Schrauben

zusammengeschraubt und hochkant im Schraubstock gespannt, sieht es nach Abb. 8

aus. Die überlangen „Beine“ ragen hier nach rechts. Mit dem Hirnholz einer

Hartholzleiste habe ich die beiden Drähte gleichzeitig nach hinten gehämmert

(Abb. 9

aus. Die überlangen „Beine“ ragen hier nach rechts. Mit dem Hirnholz einer

Hartholzleiste habe ich die beiden Drähte gleichzeitig nach hinten gehämmert

(Abb. 9

).

Beim zweiten, spiegelbildlichen Teil ragen die Beine nach links (Abb. 10

).

Beim zweiten, spiegelbildlichen Teil ragen die Beine nach links (Abb. 10

).

Abb. 11

).

Abb. 11

zeigt die sauber und gleichmäßig gebogenen Teile.

zeigt die sauber und gleichmäßig gebogenen Teile.

Durch Auflegen auf eine ebene

Platte habe ich die Mittenabstände der Beine auf 0,1 mm genau ermittelt

(Tiefenmaß vom Meßschieber). So konnte ich eine Handskizze (eine

"Gedankenstütze") für das Bohrbild einer einfachen Bohrschablone anfertigen

(Abb. 12

).

Alle acht Bohrungen werden per Koordinaten-Bohren auf der Fräsmaschine

„angefahren“; die Bohrungen in der X-Richtung von rechts nach links und jene der

Y-Richtung von unten nach oben. Somit ist die 0,8-mm-Bohrung rechts unten (in

meiner Skizze geschwärzt) quasi der „Start“ und diese Supportstellung wurde an

den Skalenringen so „genullt“. Alle anderen „Anfahrwerte“ sind in Kreise

gesetzt, für die X-Richtung 31,5 – 3,5 und 35 und für die Y-Richtung 15 und 20.

Diese Zahlen gelten jedoch nur für 4-mm-Spindelsteigungen bei den

Supportspindeln (z.B. meine WABECO-Fräsmaschine). Andere Spindelsteigungen

ergeben selbstverständlich ganz andere Anfahrwerte. Die stets gleichen „Anfahrrichtungen“

sind mit Pfeilen gekennzeichnet.

).

Alle acht Bohrungen werden per Koordinaten-Bohren auf der Fräsmaschine

„angefahren“; die Bohrungen in der X-Richtung von rechts nach links und jene der

Y-Richtung von unten nach oben. Somit ist die 0,8-mm-Bohrung rechts unten (in

meiner Skizze geschwärzt) quasi der „Start“ und diese Supportstellung wurde an

den Skalenringen so „genullt“. Alle anderen „Anfahrwerte“ sind in Kreise

gesetzt, für die X-Richtung 31,5 – 3,5 und 35 und für die Y-Richtung 15 und 20.

Diese Zahlen gelten jedoch nur für 4-mm-Spindelsteigungen bei den

Supportspindeln (z.B. meine WABECO-Fräsmaschine). Andere Spindelsteigungen

ergeben selbstverständlich ganz andere Anfahrwerte. Die stets gleichen „Anfahrrichtungen“

sind mit Pfeilen gekennzeichnet.

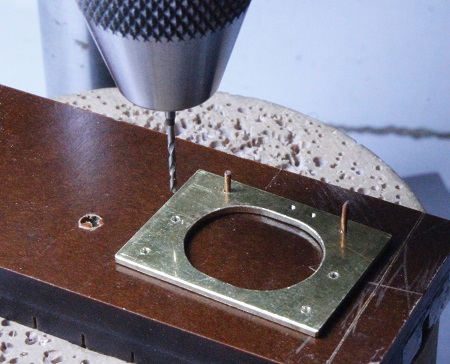

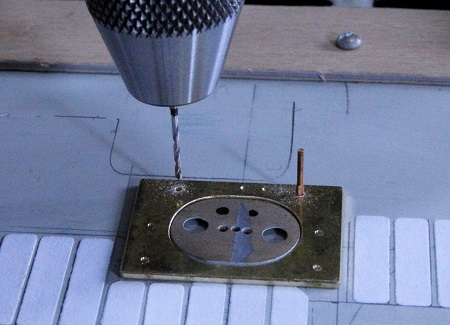

Wie das Ganze praktisch aussieht,

zeigt Abb. 13  . Das 1 mm dicke

Messing-Blech ist mit einer Sperrholz-Unterlage direkt auf dem Frästisch

gespannt. Für eine „kurzfristige“ Bohrvorrichtung für wenige Bohrungen genügt

Messing. Für das Bohren in viele Teile müßte man schon dickeres Stahlblech

nehmen und für sehr viele Teile müssen gehärtete Bohrbuchsen in eine

Bohrvorrichtung gesetzt werden. Durch die Holzunterlage besteht nicht die

Gefahr, daß ich in den Tisch der Maschine bohre. Im Foto sind die sechs

0,8-mm-Bohrungen schon fertig, eben werden die zwei 2,4-mm-Bohrungen ausgeführt.

Um das kurze Oval in der Mitte anzureißen, habe ich schnell einen Anreiß-Körper

mit einem Durchmesser von 13 mm und einem 2,4-mm-Zapfen gedreht. Der Zapfen paßt

in die beiden 2,4-mm-Bohrungen der Bohrschablone. In Abb. 14

. Das 1 mm dicke

Messing-Blech ist mit einer Sperrholz-Unterlage direkt auf dem Frästisch

gespannt. Für eine „kurzfristige“ Bohrvorrichtung für wenige Bohrungen genügt

Messing. Für das Bohren in viele Teile müßte man schon dickeres Stahlblech

nehmen und für sehr viele Teile müssen gehärtete Bohrbuchsen in eine

Bohrvorrichtung gesetzt werden. Durch die Holzunterlage besteht nicht die

Gefahr, daß ich in den Tisch der Maschine bohre. Im Foto sind die sechs

0,8-mm-Bohrungen schon fertig, eben werden die zwei 2,4-mm-Bohrungen ausgeführt.

Um das kurze Oval in der Mitte anzureißen, habe ich schnell einen Anreiß-Körper

mit einem Durchmesser von 13 mm und einem 2,4-mm-Zapfen gedreht. Der Zapfen paßt

in die beiden 2,4-mm-Bohrungen der Bohrschablone. In Abb. 14

sieht man diese beiden Anrisse und den

Anriß der Außenkontur. Dabei säge ich selbstverständlich zuerst das innere Oval

aus und dann erst die (bedeutungslose) Außenkontur (Abb. 15

sieht man diese beiden Anrisse und den

Anriß der Außenkontur. Dabei säge ich selbstverständlich zuerst das innere Oval

aus und dann erst die (bedeutungslose) Außenkontur (Abb. 15

). Jetzt bohre ich die 0,8-mm-Bohrungen

in eine 10 mm dicke Novotex-Platte ab (Abb. 16

). Jetzt bohre ich die 0,8-mm-Bohrungen

in eine 10 mm dicke Novotex-Platte ab (Abb. 16

). Damit die Bohrschablone dabei nicht

verrutschen kann, wird sie von den zwei ersten 0,8-mm-(Cu-)Drähten gesichert.

Diese Platte wird später noch benötigt. Wenn man bisher alles richtig gemacht

hat, so kann man die fertigen Bügel zur Probe in die Platte stecken (Abb. 17

). Damit die Bohrschablone dabei nicht

verrutschen kann, wird sie von den zwei ersten 0,8-mm-(Cu-)Drähten gesichert.

Diese Platte wird später noch benötigt. Wenn man bisher alles richtig gemacht

hat, so kann man die fertigen Bügel zur Probe in die Platte stecken (Abb. 17

).

).

Der Sockel für die Luke – er besteht aus zwei Teilen - ist

schon seit einiger Zeit auf das Deck geklebt. Die eben gefertigte Bohrschablone

läßt sich gut darauf stecken (Abb. 18

).

Nun kann ich mit meinem „Helling-Bohrständer“ (vgl.

hier) die sechs 0,8-mm-Bohrungen exakt

senkrecht in das 3 mm dicke Modelldeck abbohren (Abb. 19

).

Nun kann ich mit meinem „Helling-Bohrständer“ (vgl.

hier) die sechs 0,8-mm-Bohrungen exakt

senkrecht in das 3 mm dicke Modelldeck abbohren (Abb. 19

).

Die Bauanleitung für die im Bild zu sehende Ständerbohrmaschine kann übrigens

bei mir gestellt werden (Best.-Nr. mz009). Auch bei diesem Abbohren sichert ein

Cu-Draht gegen Verrutschen (Abb. 20

).

Die Bauanleitung für die im Bild zu sehende Ständerbohrmaschine kann übrigens

bei mir gestellt werden (Best.-Nr. mz009). Auch bei diesem Abbohren sichert ein

Cu-Draht gegen Verrutschen (Abb. 20  ).

Nach Wegnahme der Bohrschablone bohre ich diese Löcher auf 1,5 mm auf (Abb. 21

).

Nach Wegnahme der Bohrschablone bohre ich diese Löcher auf 1,5 mm auf (Abb. 21

) und senke die Kanten (Spachtelschicht!)

ganz leicht.

) und senke die Kanten (Spachtelschicht!)

ganz leicht.

Mit dem gleichen

Helling-Bohrständer, bestückt aber nun mit einer Pinole mit einer

4-mm-Spannzange von der Uhrmacherdrehmaschine (Alternative: normales Bohrfutter)

am Ausleger (Abb. 22

),

werden nun kleine Ms-Buchsen in diese 1,5-mm-Löcher geklebt. Den Kopf der Pinole

mit einem 4-mm-Ms-Stift zeigt Abb. 23

),

werden nun kleine Ms-Buchsen in diese 1,5-mm-Löcher geklebt. Den Kopf der Pinole

mit einem 4-mm-Ms-Stift zeigt Abb. 23

.

Die Buchsen haben Außendurchmesser von 1,4 mm, damit sie recht lose in die

Bohrungen im Deck passen. Der Innendurchmesser ist 1 mm, zwei Zehntel-mm größer

als die Beine der Bügel (0,8-mm-Draht). Nach dem Hellgrau-Spritzen dieser Bügel

sollen sie bei der Endmontage noch leicht in die Buchsen zu stecken sein. Mit

dem angedrehten 1-mm-Zapfen am Ms-Dorn werden die Buchsen sehr genau senkrecht

in den Bohrungen gehalten und ich kann sie mit winzigen Tropfen von

Sekundenkleber (an einem 0,3-mm-Draht haftend) in das Deck einkleben/-gießen.

Beim Foto Abb. 24

.

Die Buchsen haben Außendurchmesser von 1,4 mm, damit sie recht lose in die

Bohrungen im Deck passen. Der Innendurchmesser ist 1 mm, zwei Zehntel-mm größer

als die Beine der Bügel (0,8-mm-Draht). Nach dem Hellgrau-Spritzen dieser Bügel

sollen sie bei der Endmontage noch leicht in die Buchsen zu stecken sein. Mit

dem angedrehten 1-mm-Zapfen am Ms-Dorn werden die Buchsen sehr genau senkrecht

in den Bohrungen gehalten und ich kann sie mit winzigen Tropfen von

Sekundenkleber (an einem 0,3-mm-Draht haftend) in das Deck einkleben/-gießen.

Beim Foto Abb. 24

sind alle sechs Buchsen eingeklebt und bei Abb. 25

sind alle sechs Buchsen eingeklebt und bei Abb. 25

sind die Bügel nur probeweise eingesteckt – alles richtig gemacht.

sind die Bügel nur probeweise eingesteckt – alles richtig gemacht.

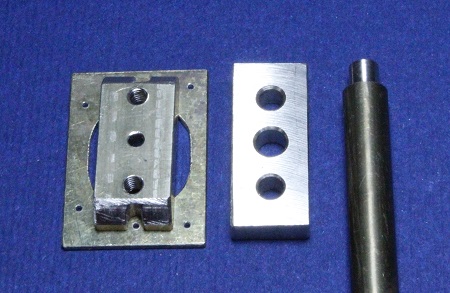

Damit die Bügel nun in gleicher

Höhe und senkrecht montiert werden, habe ich eine Halte-Vorrichtung geschaffen.

Sie ähnelt einem Franzosen (verstellbarer Maulschlüssel). Zwei Klemmbacken,

einer mit zwei M3-Gewinden (liegt bei Abb. 26

links auf der Bohrschablone), der andere

mit einer 4-mm-Mittenbohrung (in der Mitte) und ein 6-mm-Spanndorn mit

4-mm-Zapfen (rechts) müssen angefertigt werden. Der Dorn wird in die

4-mm-Bohrung der einen Backe links im Bild gelötet und kann danach im

Backenfutter der Drehmaschine gespannt werden. So wird die Stirnseite leicht

überdreht (Abb. 27

links auf der Bohrschablone), der andere

mit einer 4-mm-Mittenbohrung (in der Mitte) und ein 6-mm-Spanndorn mit

4-mm-Zapfen (rechts) müssen angefertigt werden. Der Dorn wird in die

4-mm-Bohrung der einen Backe links im Bild gelötet und kann danach im

Backenfutter der Drehmaschine gespannt werden. So wird die Stirnseite leicht

überdreht (Abb. 27  ). Abb. 28

). Abb. 28

zeigt nun, wie diese Klemmvorrichtung, eingespannt in die Pinole des

Helling-Bohrständers, die beiden Bügel erfaßt, welche ihrerseits in der

Novotex-Platte, mit einer C-Klemme auf der Werkbank befestigt, stecken. Beim

Festziehen der beiden M3-Schrauben werden die Bügel in beiden Richtungen

senkrecht und in gleicher Höhenlage exakt ausgerichtet. In Abb. 29

zeigt nun, wie diese Klemmvorrichtung, eingespannt in die Pinole des

Helling-Bohrständers, die beiden Bügel erfaßt, welche ihrerseits in der

Novotex-Platte, mit einer C-Klemme auf der Werkbank befestigt, stecken. Beim

Festziehen der beiden M3-Schrauben werden die Bügel in beiden Richtungen

senkrecht und in gleicher Höhenlage exakt ausgerichtet. In Abb. 29

habe ich die Pinole mit der Klemmvorrichtung und den darin geklemmten Bügeln aus

der Platte herausgehoben. Die Bügel sollten nun nicht mehr seitlich belastet

werden, damit der geklemmte Zustand erhalten bleibt. Die Klemmvorrichtung wird

vorsichtig von der Pinole gelöst und es werden sechs gedrehte Buchse ebenso

vorsichtig aufgesteckt (Abb. 30

habe ich die Pinole mit der Klemmvorrichtung und den darin geklemmten Bügeln aus

der Platte herausgehoben. Die Bügel sollten nun nicht mehr seitlich belastet

werden, damit der geklemmte Zustand erhalten bleibt. Die Klemmvorrichtung wird

vorsichtig von der Pinole gelöst und es werden sechs gedrehte Buchse ebenso

vorsichtig aufgesteckt (Abb. 30

).

Sie haben Bohrungen von 0,9 mm (Drahtdurchmesser = 0,8 mm), sind 3 mm lang und

die Außendurchmesser sind 1,3 mm (erst fertig bohren, danach erst den

Außendurchmesser drehen!). Beim Originalfoto sieht man diese Verdickungen,

welche die Buchsen darstellen sollen, unten am Deck.

).

Sie haben Bohrungen von 0,9 mm (Drahtdurchmesser = 0,8 mm), sind 3 mm lang und

die Außendurchmesser sind 1,3 mm (erst fertig bohren, danach erst den

Außendurchmesser drehen!). Beim Originalfoto sieht man diese Verdickungen,

welche die Buchsen darstellen sollen, unten am Deck.

Damit diese Buchsen beim nun

folgenden Einstecken in die Decksbuchsen nicht nach unten herausfallen, binde

ich sie vorsichtig mit Zwirn nach oben (Abb. 31

).

Dann entferne ich den Faden, die Buchsen fallen nach unten. Mit der Pinole,

welche höhenverstellbar ist, richte ich die Höhe der „Relingstücke“ auf 22 mm

über Deck ein (Abb. 32

).

Dann entferne ich den Faden, die Buchsen fallen nach unten. Mit der Pinole,

welche höhenverstellbar ist, richte ich die Höhe der „Relingstücke“ auf 22 mm

über Deck ein (Abb. 32

).

In diesem Zustand gebe ich mit einem 0,3-mm-Drahtstück winzige Tropfen nicht zu

dünnflüssigen (!) Sekundenklebers oben an diese Buchsen und sichere sie damit

für alle Zeit in dieser (Höhen-)Lage. Auf keinen Fall darf Kleber bis nach unten

zu den Decksbuchsen durchdringen. In dem Fall würde ich die Relingstücke nicht

mehr nach oben herausziehen können (z.B. für das spätere getrennte

Hellgrau-Spritzen) – das wäre eine mittlere Katastrophe.

).

In diesem Zustand gebe ich mit einem 0,3-mm-Drahtstück winzige Tropfen nicht zu

dünnflüssigen (!) Sekundenklebers oben an diese Buchsen und sichere sie damit

für alle Zeit in dieser (Höhen-)Lage. Auf keinen Fall darf Kleber bis nach unten

zu den Decksbuchsen durchdringen. In dem Fall würde ich die Relingstücke nicht

mehr nach oben herausziehen können (z.B. für das spätere getrennte

Hellgrau-Spritzen) – das wäre eine mittlere Katastrophe.

Vorsichtig werden nun die beiden

M3-Schrauben gelöst und die Klemmbacken entfernt. An den linken Bügel wird noch

eine Platte geklebt und darauf ein E-Schalter. Solche Schalter habe ich als

„Massenware“ immer „in der Kiste“ vorrätig. An das zugehörige „Bein“ wird unten

eine sog. Decksdurchführungs-Buchse geklebt (Abb. 33

).

Die Kabelverbindung mache ich, wie stets in solchen Fällen, mit einem nur 0,5 mm

dicken, (hier weißen) Gummifaden. Diese Fäden gewinne ich aus ummantelten

Spanngurten (Baumarkt). Ich habe die Erfahrung gemacht, daß dieser Gummi sehr

rasch spröde wird und gern auch bricht. Der Sekundenkleber zerstört nämlich den

Weichmacher im Gummi. Deshalb „lackiere“ ich diese E-Kabel immer über die ganze

Länge mit dünnflüssigem Sekundenkleber. Das wirkt dann wie eine Lackschicht.

Später kommt ja dann noch die Lackfarbe drauf....

).

Die Kabelverbindung mache ich, wie stets in solchen Fällen, mit einem nur 0,5 mm

dicken, (hier weißen) Gummifaden. Diese Fäden gewinne ich aus ummantelten

Spanngurten (Baumarkt). Ich habe die Erfahrung gemacht, daß dieser Gummi sehr

rasch spröde wird und gern auch bricht. Der Sekundenkleber zerstört nämlich den

Weichmacher im Gummi. Deshalb „lackiere“ ich diese E-Kabel immer über die ganze

Länge mit dünnflüssigem Sekundenkleber. Das wirkt dann wie eine Lackschicht.

Später kommt ja dann noch die Lackfarbe drauf....

Abb. 34

zeigt das gesamte Detail fertig. Nur für das Fotografieren habe ich eine der

fertig lackierten Luken (hier

und hier) mit ihren

Zentrierstiften aufgesteckt. Die Arbeit war recht aufwendig, die Zeit

interessiert mich ja nicht, ich sehe kaum TV und da ist genug Zeit da. Ich bin

mit dem Ergebnis sehr zufrieden, so soll es sein. Die beiden Bügel werden später

getrennt hellgrau gespritzt. Der untere Teil des Lukensockels und die sechs ins

Deck eingeklebten Ms-Buchsen werden in der ozeanblauen Decksfarbe gespritzt und

danach gibt es die schon lange herbeigesehnte Endmontage. Die weißen Rechtecke

sind übrigens die gesandeten

Trittsicherungen an Deck.

zeigt das gesamte Detail fertig. Nur für das Fotografieren habe ich eine der

fertig lackierten Luken (hier

und hier) mit ihren

Zentrierstiften aufgesteckt. Die Arbeit war recht aufwendig, die Zeit

interessiert mich ja nicht, ich sehe kaum TV und da ist genug Zeit da. Ich bin

mit dem Ergebnis sehr zufrieden, so soll es sein. Die beiden Bügel werden später

getrennt hellgrau gespritzt. Der untere Teil des Lukensockels und die sechs ins

Deck eingeklebten Ms-Buchsen werden in der ozeanblauen Decksfarbe gespritzt und

danach gibt es die schon lange herbeigesehnte Endmontage. Die weißen Rechtecke

sind übrigens die gesandeten

Trittsicherungen an Deck.

Jürgen Eichardt

Weiterführende Literatur:

(1)

Jürgen Eichardt, „Modellbautechniken“,

nur noch als „E-Book“ auf CD-ROM bei mir erhältlich, Best.-Nr. cd046

zurück/back | home

)(kleine

Fotos anklicken). Die sechs Stützen stehen senkrecht zur Wasserlinie und

die vier Querrohre liegen genau waagerecht. Wie baut man diese scheinbar

unbedeutenden Teile exakt auf ein Deck, welches quer gewölbt (Balkenbucht) und

in Längsrichtung geschwungen (Deckssprung) ist? Nach meiner Ansicht läßt sich

dies nur mit verschiedenen Vorrichtungen gut bewerkstelligen. Deshalb möchte ich

den Bau dieser „Sicherheitsreling“ ausführlich beschreiben. Sinn des Ganzen ist

es, die Schiffsmodellbauer bei ähnlichen Aufgaben zur Anwendung von

Vorrichtungen anzuregen.

)(kleine

Fotos anklicken). Die sechs Stützen stehen senkrecht zur Wasserlinie und

die vier Querrohre liegen genau waagerecht. Wie baut man diese scheinbar

unbedeutenden Teile exakt auf ein Deck, welches quer gewölbt (Balkenbucht) und

in Längsrichtung geschwungen (Deckssprung) ist? Nach meiner Ansicht läßt sich

dies nur mit verschiedenen Vorrichtungen gut bewerkstelligen. Deshalb möchte ich

den Bau dieser „Sicherheitsreling“ ausführlich beschreiben. Sinn des Ganzen ist

es, die Schiffsmodellbauer bei ähnlichen Aufgaben zur Anwendung von

Vorrichtungen anzuregen.