Sechs

WABO-Lager (Teil I)

six depth

charges storage rack´s (part I)

Für die sechs

Wasserbomben-Werferstationen sind sechs WABO-Lager anzufertigen; drei "linke"

und drei "rechte", weil die Ausführung an der anderen Bordseite spiegelbildlich

ist. Ich beginne mit den sechs oberen "Regalkästen". Dazu sind zuerst

"Winkeleisen" aus 0,2-mm-Messing-Blech anzufertigen.

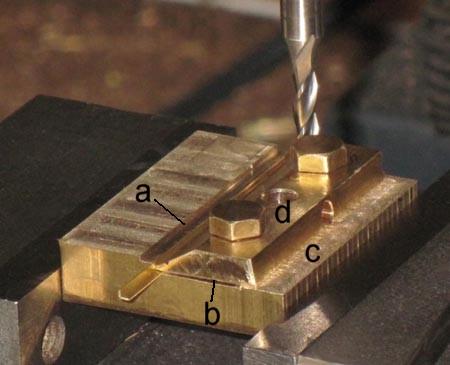

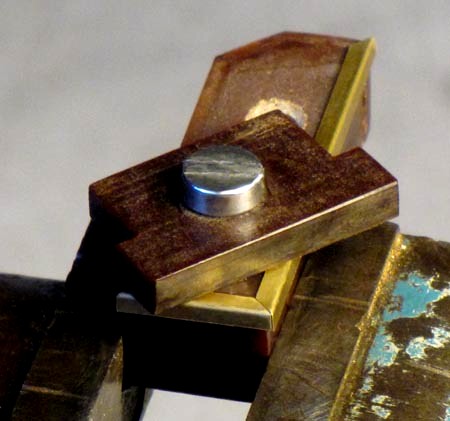

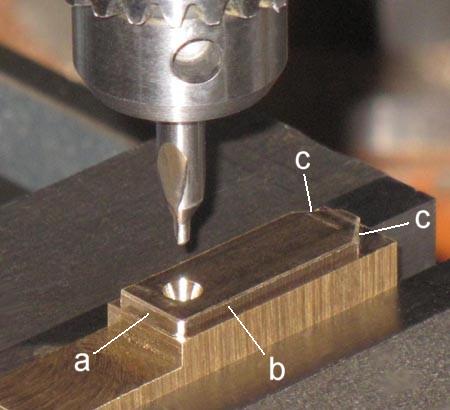

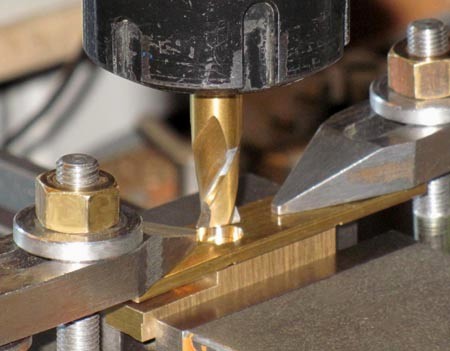

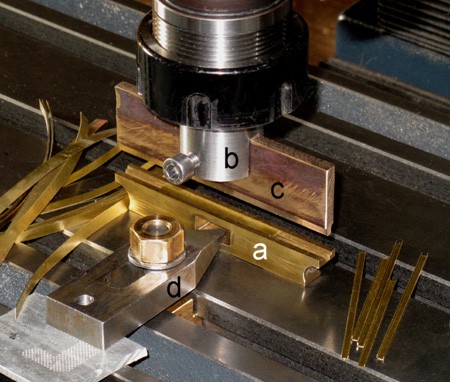

(Foto

anklicken) Für diesen Zweck habe ich schon viele Jahre eine selbstgebaute

Winkel-Prägevorrichtung (hier aufgebaut auf meiner Fräsmaschine, die

Auf-und-Ab-Bewegung besorgt deren Bohrpinole). Ein Balken (a), welcher in zwei

unterschiedlich dicken Säulen (b) und (c) auf und ab fährt (der Werkzeugmacher

nennt das Säulengestell), trägt an der Unterkante ein Prägemesser (d). Das

Messer hat an der Unterkante eine angefräste 80°-"Schneide". Diese sticht in

eine 90°-V-Nut vom Unterteil. Neben dieser V-Nut können (zwei) auswechselbare

Anschlagleisten (e) angeschraubt werden (für verschiedene L-Maße). In der

flachen Nut, welche diese Anschlagleisten bilden, liegt der maximal 160 mm lange

Blechstreifen, welcher zu einem L-Profil gedrückt werden soll, exakt

ausgerichtet.

(Foto

anklicken) Für diesen Zweck habe ich schon viele Jahre eine selbstgebaute

Winkel-Prägevorrichtung (hier aufgebaut auf meiner Fräsmaschine, die

Auf-und-Ab-Bewegung besorgt deren Bohrpinole). Ein Balken (a), welcher in zwei

unterschiedlich dicken Säulen (b) und (c) auf und ab fährt (der Werkzeugmacher

nennt das Säulengestell), trägt an der Unterkante ein Prägemesser (d). Das

Messer hat an der Unterkante eine angefräste 80°-"Schneide". Diese sticht in

eine 90°-V-Nut vom Unterteil. Neben dieser V-Nut können (zwei) auswechselbare

Anschlagleisten (e) angeschraubt werden (für verschiedene L-Maße). In der

flachen Nut, welche diese Anschlagleisten bilden, liegt der maximal 160 mm lange

Blechstreifen, welcher zu einem L-Profil gedrückt werden soll, exakt

ausgerichtet.

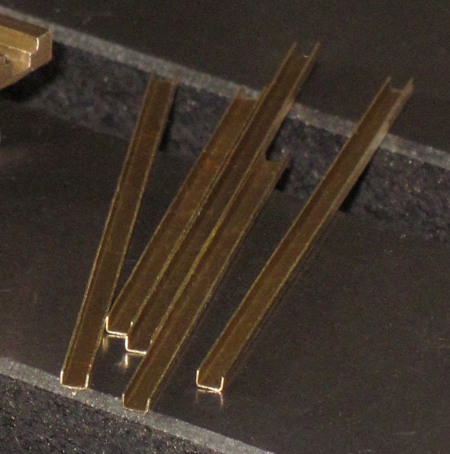

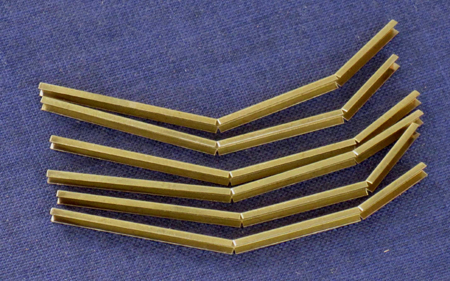

Ich habe eine ausreichende

Anzahl (auf der Fräsmaschine) selbst geschnittene Messing-Blechstreifen 0,2 x 4

x 150 mm zu Winkeln 2 x 2 x 150 mm geprägt. Für die WABO-Lager benötige ich

jedoch Blechwinkel 1,4 x 1,4 mm.

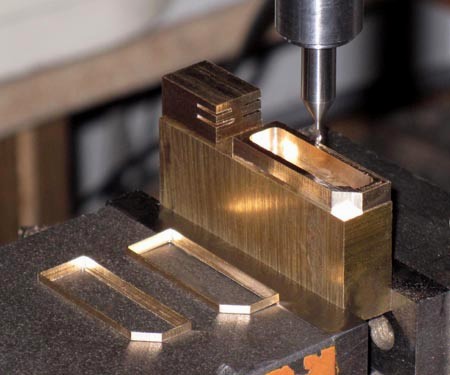

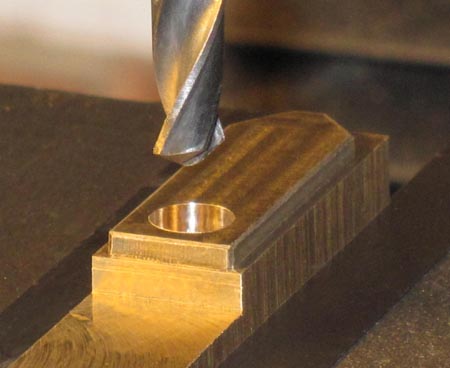

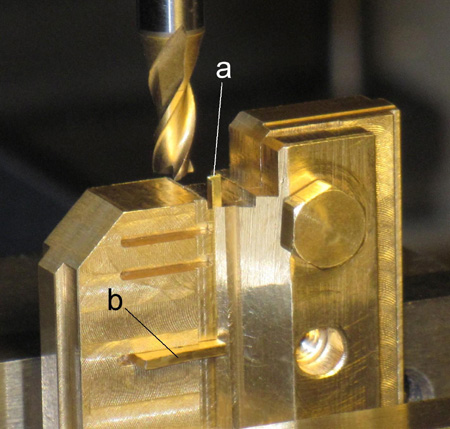

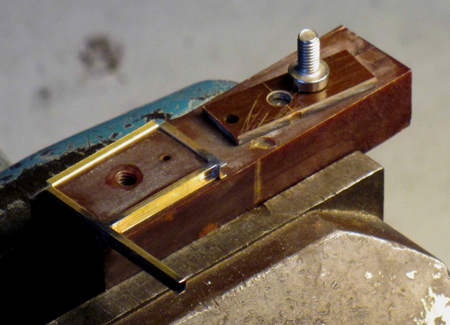

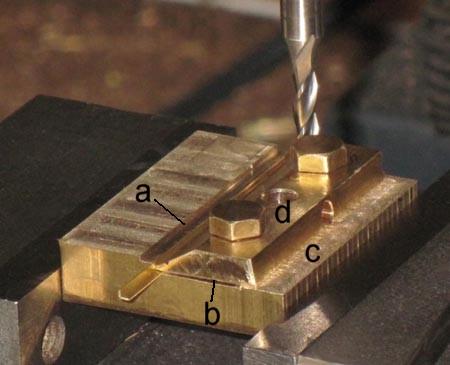

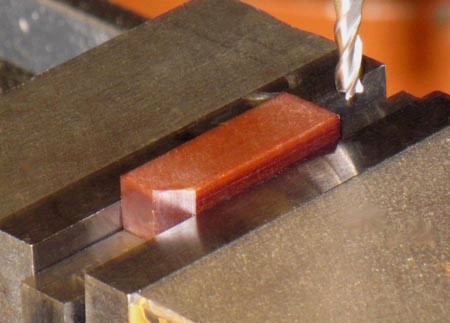

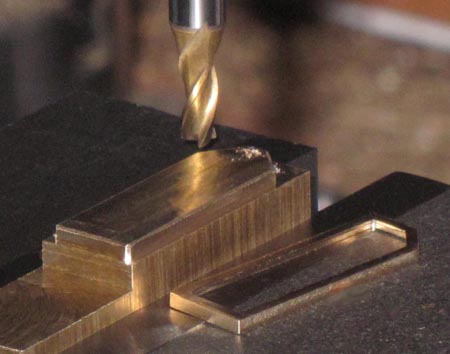

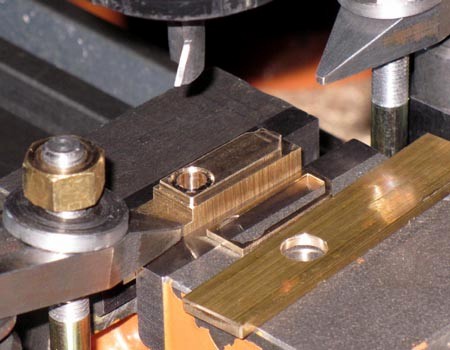

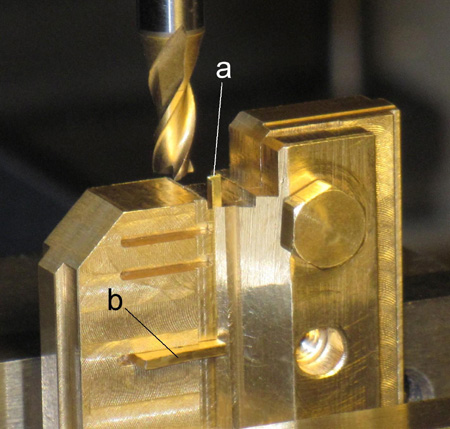

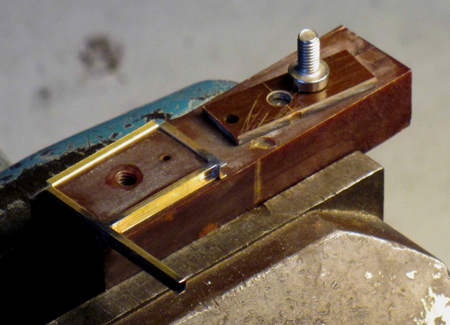

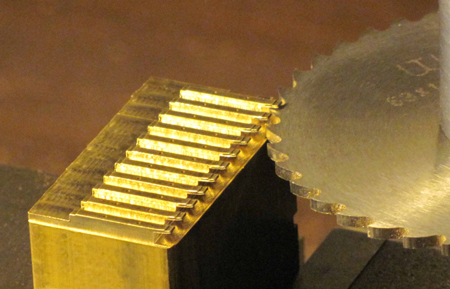

Deshalb habe ich mir eine

Fräsvorrichtung hergestellt, in welcher diese Winkel exakt gefräst werden

können. a sind zwei angefräste Stufen. Die unterste Stufe ist 1,4 mm hoch. Der

Fräser bleibt nach dem Fräsen dieser Stufe auf der Höhe stehen, bis alle

Winkelstücke auf das Maß 1,4 gefräst sind. Der Blechwinkel (er ragt im Foto zur

Verdeutlichung ein Stück nach vorn heraus) wird von einer Spannleiste (d) mit

zwei M4-Schrauben festgehalten. Damit dieses linealartige Spannstück tatsächlich

nur vorn auf den Winkel drückt, muß unten ein Spalt (b) vorhanden sein, welcher

von einer höherliegenden Fläche (c) gemacht wird. Beim Überfräsen der jeweiligen

Winkelkante bewegt sich der Fräser von hinten (wie im Bild zu sehen) nach vorn.

So wird der Winkel von den Fräserzähnen stets gegen die Hinterlage der Stufe bei

(a) gedrückt und es entsteht kein Grat.

Deshalb habe ich mir eine

Fräsvorrichtung hergestellt, in welcher diese Winkel exakt gefräst werden

können. a sind zwei angefräste Stufen. Die unterste Stufe ist 1,4 mm hoch. Der

Fräser bleibt nach dem Fräsen dieser Stufe auf der Höhe stehen, bis alle

Winkelstücke auf das Maß 1,4 gefräst sind. Der Blechwinkel (er ragt im Foto zur

Verdeutlichung ein Stück nach vorn heraus) wird von einer Spannleiste (d) mit

zwei M4-Schrauben festgehalten. Damit dieses linealartige Spannstück tatsächlich

nur vorn auf den Winkel drückt, muß unten ein Spalt (b) vorhanden sein, welcher

von einer höherliegenden Fläche (c) gemacht wird. Beim Überfräsen der jeweiligen

Winkelkante bewegt sich der Fräser von hinten (wie im Bild zu sehen) nach vorn.

So wird der Winkel von den Fräserzähnen stets gegen die Hinterlage der Stufe bei

(a) gedrückt und es entsteht kein Grat.

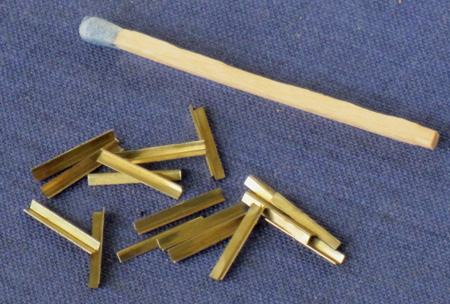

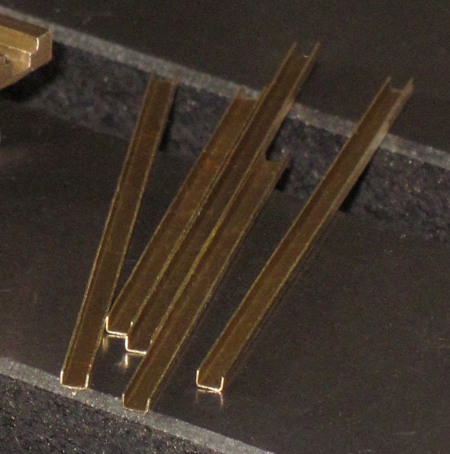

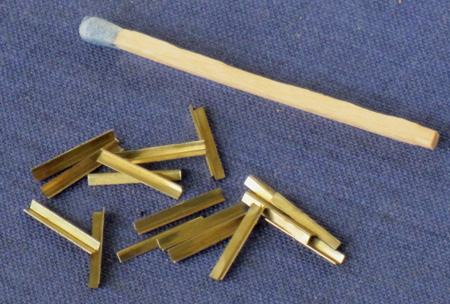

Das Ergebnis läßt sich sehen, exakte

L-Winkel 1,4 x 1,4 mm.

Das Ergebnis läßt sich sehen, exakte

L-Winkel 1,4 x 1,4 mm.

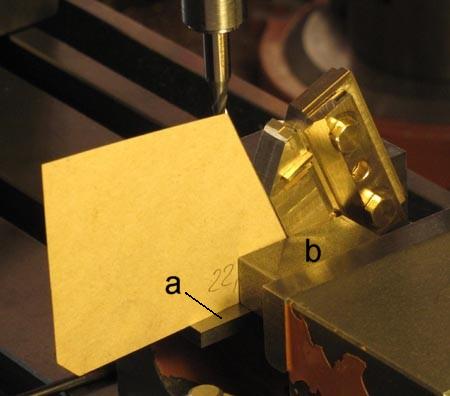

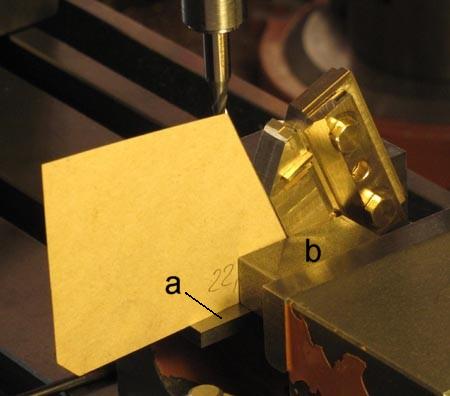

Für die herzustellenden Rahmen

müssen die je fünf Einzelstücke exakt auf Länge und mit Gehrungen von 22,5° und

45° geschnitten werden. Das habe ich mit der gleichen Vorrichtung gemacht,

welche für den Zweck im einfachsten Fall mit einer Papp-Schablone gegen eine

Parallel-Unterlage (a) im Schraubstock schräggestellt wurde. Das Druckstück (b)

war nötig, damit ich auch die untere Klemmschraube bedienen konnte.

Für die herzustellenden Rahmen

müssen die je fünf Einzelstücke exakt auf Länge und mit Gehrungen von 22,5° und

45° geschnitten werden. Das habe ich mit der gleichen Vorrichtung gemacht,

welche für den Zweck im einfachsten Fall mit einer Papp-Schablone gegen eine

Parallel-Unterlage (a) im Schraubstock schräggestellt wurde. Das Druckstück (b)

war nötig, damit ich auch die untere Klemmschraube bedienen konnte.

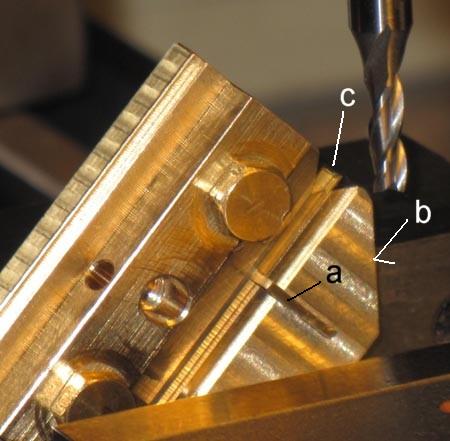

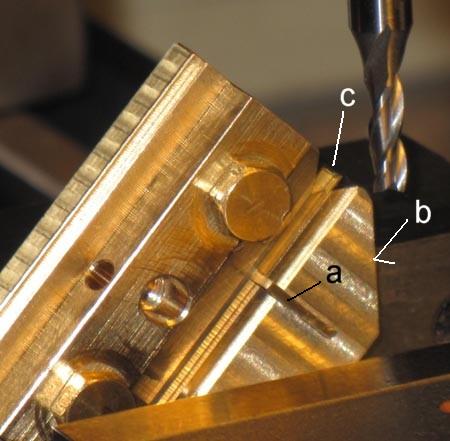

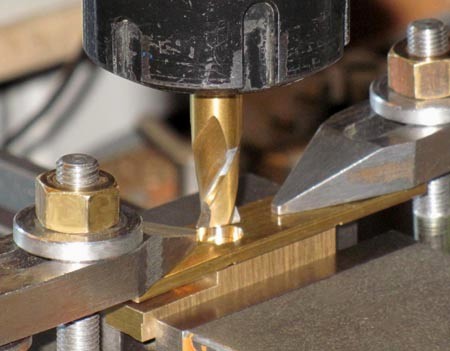

Hier sieht man die Vorrichtung 45°

schräggestellt. Der kurze L-Winkel ragt noch aus (c). Innen stößt er für die

richtige Länge gegen einen Anschlag (a). Dieser ragt nur um die Blechstärke (0,2

mm) in die Stufe hinein. b ist eine angefräste Fläche an der Vorrichtung, damit

diese nach der anderen Seite um 45° schräggestellt werden kann (dann ohne

Papp-Schablone). Die angefrästen Gehrungen werden sorgfältig entgratet. Auch

hier dreht der Fräser so, daß der Winkel immer gegen die Rücklage gedrückt wird.

Hier sieht man die Vorrichtung 45°

schräggestellt. Der kurze L-Winkel ragt noch aus (c). Innen stößt er für die

richtige Länge gegen einen Anschlag (a). Dieser ragt nur um die Blechstärke (0,2

mm) in die Stufe hinein. b ist eine angefräste Fläche an der Vorrichtung, damit

diese nach der anderen Seite um 45° schräggestellt werden kann (dann ohne

Papp-Schablone). Die angefrästen Gehrungen werden sorgfältig entgratet. Auch

hier dreht der Fräser so, daß der Winkel immer gegen die Rücklage gedrückt wird.

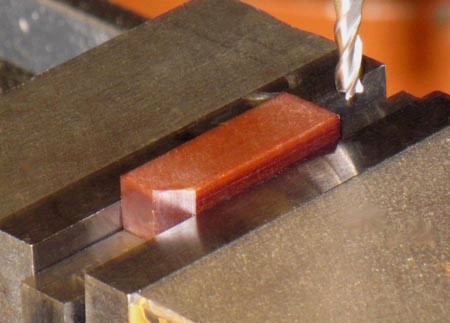

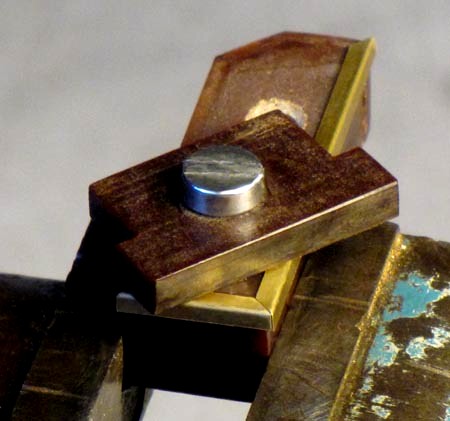

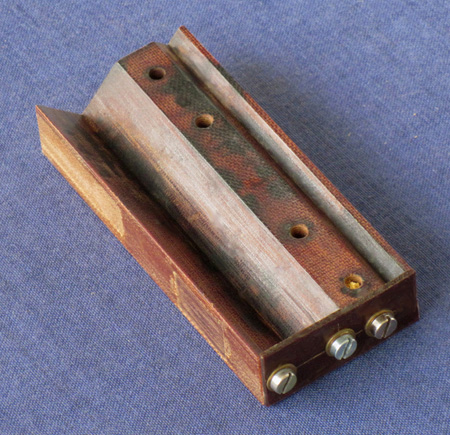

Für das Zusammenlöten der Rahmen muß

man sich einen passenden Klotz aus Novotexx fräsen.

Für das Zusammenlöten der Rahmen muß

man sich einen passenden Klotz aus Novotexx fräsen.

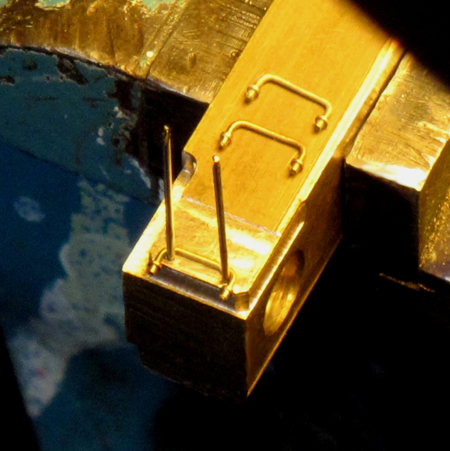

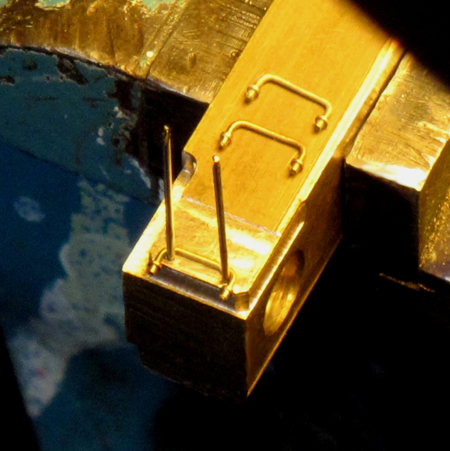

Hier sind die beiden ersten Winkelstücke

an diesen Klotz angelegt und von einem Klemmstück mit M3-Schraube gehalten. Mit

winzigster Menge Lötzinn (Lötsäure) wird die erste Naht gelötet, noch in der

Vorrichtung mit Spiritus gewaschen und überschüssiges Lötzinn mit

Dreikantschaber und rotierender Drahtbürste entfernt.

Hier sind die beiden ersten Winkelstücke

an diesen Klotz angelegt und von einem Klemmstück mit M3-Schraube gehalten. Mit

winzigster Menge Lötzinn (Lötsäure) wird die erste Naht gelötet, noch in der

Vorrichtung mit Spiritus gewaschen und überschüssiges Lötzinn mit

Dreikantschaber und rotierender Drahtbürste entfernt.

Hier wird das andere Ende des

Rahmens gelötet. Die untere Ecke wurde bereits von zu viel Lötzinn befreit. Die

45°-Ecken wurden eben gelötet. (Sehr starker Lötkolben, damit die Hitze niemals

auf die benachbarte Lötstelle kriechen kann!) Die in der möglichst großen

Lötkolbenspitze gespeicherte Hitze muß blitzschnell (!) auf die Lötstelle

übertragen werden, damit schnell die Flußtemperatur erreicht wird. Das schafft

man nur mit Lötwasser (Lötsäure). Lötfett oder Kolophonium ist bei solchen

Dingen völliger Unsinn.

Hier wird das andere Ende des

Rahmens gelötet. Die untere Ecke wurde bereits von zu viel Lötzinn befreit. Die

45°-Ecken wurden eben gelötet. (Sehr starker Lötkolben, damit die Hitze niemals

auf die benachbarte Lötstelle kriechen kann!) Die in der möglichst großen

Lötkolbenspitze gespeicherte Hitze muß blitzschnell (!) auf die Lötstelle

übertragen werden, damit schnell die Flußtemperatur erreicht wird. Das schafft

man nur mit Lötwasser (Lötsäure). Lötfett oder Kolophonium ist bei solchen

Dingen völliger Unsinn.

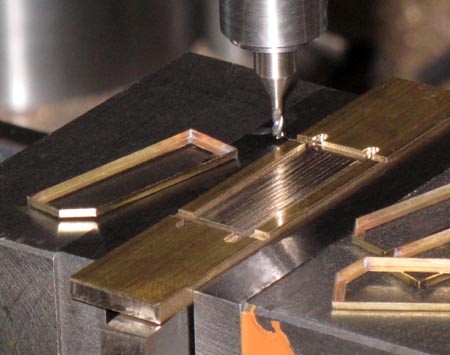

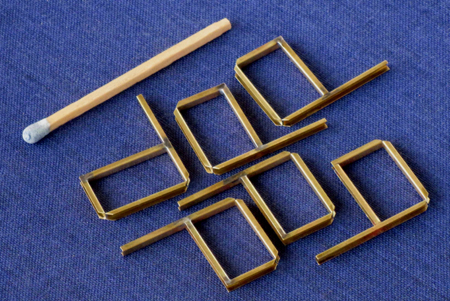

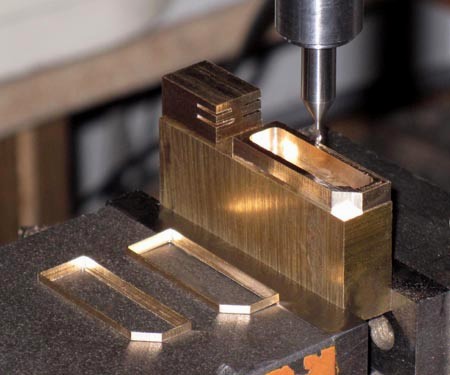

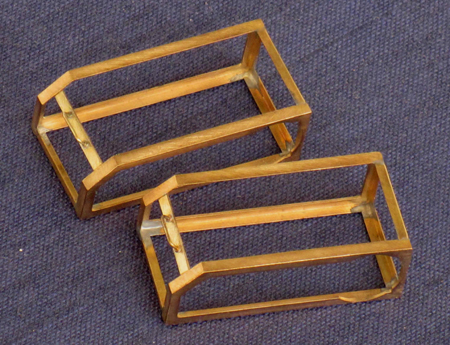

Zwölf derartige Rahmen sind nötig,

sechs linke und sechs rechte. Weil ich wissen wollte, ob Aus-dem-Ganzen-Fräsen

schneller geht, habe ich sechs Rahmen aus Winkeleisen zusammengelötet und sechs

Rahmen gefräst. Im Bild wird eben der erste aus einem Prismastück gefräste

Rahmen (0,2 mm Wandstärke) abgesägt.

Zwölf derartige Rahmen sind nötig,

sechs linke und sechs rechte. Weil ich wissen wollte, ob Aus-dem-Ganzen-Fräsen

schneller geht, habe ich sechs Rahmen aus Winkeleisen zusammengelötet und sechs

Rahmen gefräst. Im Bild wird eben der erste aus einem Prismastück gefräste

Rahmen (0,2 mm Wandstärke) abgesägt.

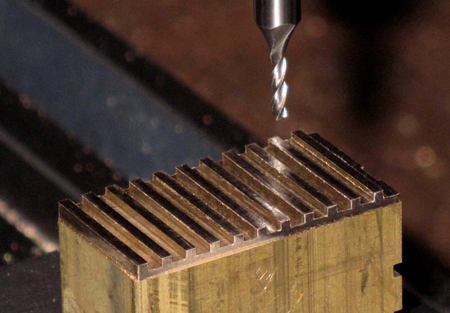

Zwei Rahmen sind bereits abgesägt,

der dritte wird eben mit einem 1-mm-Fingerfräser gefräst. Damit auch die vordere

um 45° schräg liegende Kante so gefräst werden kann, wurde der kleine

Maschinenschraubstock auf einem 150-mm-Rundtisch aufgespannt. So kann die

45°-Kante zur Zugrichtung der X-Supports gedreht werden.

Zwei Rahmen sind bereits abgesägt,

der dritte wird eben mit einem 1-mm-Fingerfräser gefräst. Damit auch die vordere

um 45° schräg liegende Kante so gefräst werden kann, wurde der kleine

Maschinenschraubstock auf einem 150-mm-Rundtisch aufgespannt. So kann die

45°-Kante zur Zugrichtung der X-Supports gedreht werden.

(Foto

anklicken) Oben liegen die sechs gefrästen Rahmen (je drei linke und drei

rechte) und unten liegen die gelöteten. Am Modell wird man nach der Lackierung

kaum einen Unterschied erkennen. Übrigens waren die gefrästen Rahmen viel

schneller gemacht!

(Foto

anklicken) Oben liegen die sechs gefrästen Rahmen (je drei linke und drei

rechte) und unten liegen die gelöteten. Am Modell wird man nach der Lackierung

kaum einen Unterschied erkennen. Übrigens waren die gefrästen Rahmen viel

schneller gemacht!

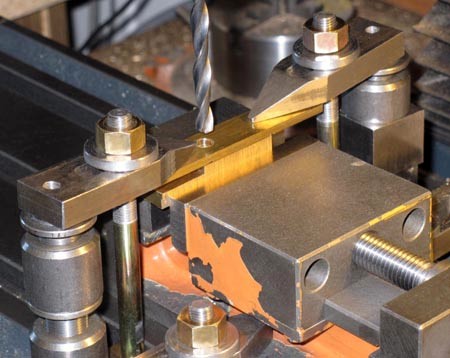

Am 90°-90°-Ende der Rahmen müssen

diese jeweils an einer Seite einen Durchstich mit einem Durchmesser von 9,3 mm

erhalten. Man könnte das mühselig (und damit ungenau) feilen. Ich wollte es mit

einem 9,3-mm-Fingerfräser machen. Ohne Vorrichtung geht das nicht. Eine

Spannbrücke (im Bild) mußte gefräst werden. Ein Stück Flachmessing erhielt eine

0,6 mm flache Vertiefung, gerade so groß, daß der größte (messen!) Rahmen

hineinpaßt.

Am 90°-90°-Ende der Rahmen müssen

diese jeweils an einer Seite einen Durchstich mit einem Durchmesser von 9,3 mm

erhalten. Man könnte das mühselig (und damit ungenau) feilen. Ich wollte es mit

einem 9,3-mm-Fingerfräser machen. Ohne Vorrichtung geht das nicht. Eine

Spannbrücke (im Bild) mußte gefräst werden. Ein Stück Flachmessing erhielt eine

0,6 mm flache Vertiefung, gerade so groß, daß der größte (messen!) Rahmen

hineinpaßt.

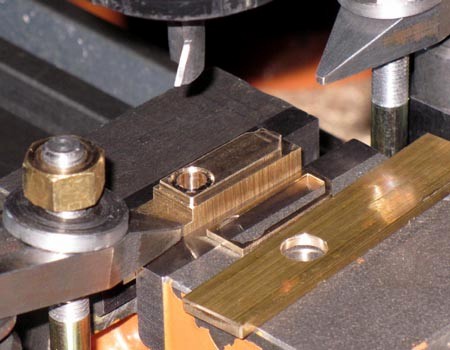

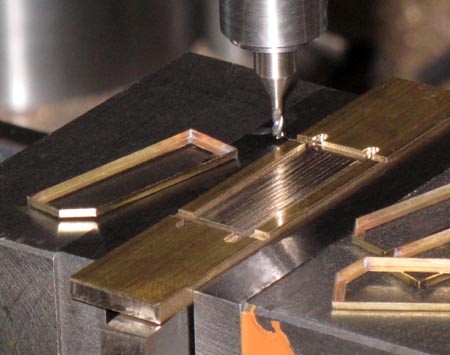

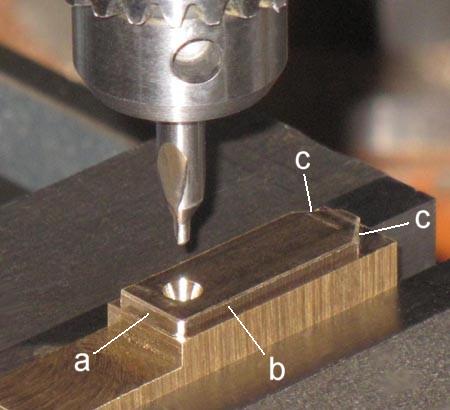

Im Schraubstock wurde ein Spannstück

(mit zwei unteren Spannstufen, im Bild nicht sichtbar) angefräst, so groß, daß

der kleinste (messen!) Rahmen lose aufgesteckt werden kann. An einem Ende werden

in etwa zwei 45°-Schrägen auf gleicher Höhe mit angefräst (c zwei Fotos weiter

unten, Schrägen an den Rahmen). Damit die Innenrundungen bei den gelöteten

Rahmen nicht klemmen, erhielt das Spannstück großzügige Fasen angefeilt (nicht

ausspannen dabei).

Im Schraubstock wurde ein Spannstück

(mit zwei unteren Spannstufen, im Bild nicht sichtbar) angefräst, so groß, daß

der kleinste (messen!) Rahmen lose aufgesteckt werden kann. An einem Ende werden

in etwa zwei 45°-Schrägen auf gleicher Höhe mit angefräst (c zwei Fotos weiter

unten, Schrägen an den Rahmen). Damit die Innenrundungen bei den gelöteten

Rahmen nicht klemmen, erhielt das Spannstück großzügige Fasen angefeilt (nicht

ausspannen dabei).

Hier sieht man einen aufgesteckten

Rahmen.

Hier sieht man einen aufgesteckten

Rahmen.

Die Skalenwerte beim Fertigfräsen

der Flächen a und b hatte ich mir notiert. So war es unter Einrechnung des

Fräserdurchmessers (4 mm) leicht, die exakte Mitte für das nun folgende Bohren

anzufahren (Koordinaten-Bohren). Zuerst mit einem Zentrierbohrer...

Die Skalenwerte beim Fertigfräsen

der Flächen a und b hatte ich mir notiert. So war es unter Einrechnung des

Fräserdurchmessers (4 mm) leicht, die exakte Mitte für das nun folgende Bohren

anzufahren (Koordinaten-Bohren). Zuerst mit einem Zentrierbohrer...

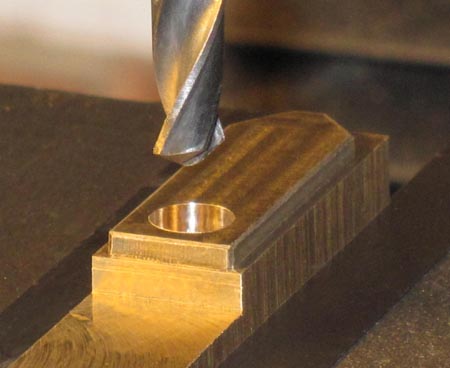

...dann mit einem 6-mm-Wendelbohrer.

...dann mit einem 6-mm-Wendelbohrer.

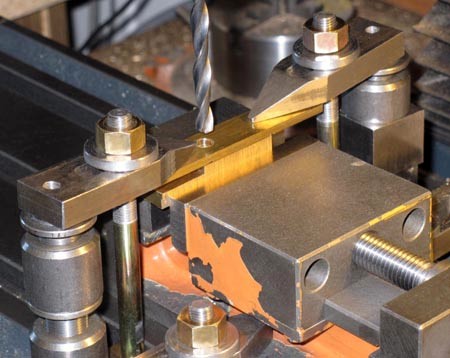

Danach wurde die bereits fertige

Spannbrücke (fünf Fotos weiter oben) aufgelegt und mit zwei Spanneisen

aufgedrückt, der erste Rahmen liegt hier schon dazwischen. So wurde auch die

Spannbrücke 6 mm durchbohrt. Danach wurde noch mit ein 8-mm-Fingerfräser durch

alles durchgestochen.

Danach wurde die bereits fertige

Spannbrücke (fünf Fotos weiter oben) aufgelegt und mit zwei Spanneisen

aufgedrückt, der erste Rahmen liegt hier schon dazwischen. So wurde auch die

Spannbrücke 6 mm durchbohrt. Danach wurde noch mit ein 8-mm-Fingerfräser durch

alles durchgestochen.

Oben schrieb ich von einem

9,3-mm-Fingerfräser, den kann man natürlich nicht kaufen. Ich habe einen

solchen Fräser aus einem 10-mm-Fingerfräser (Zweischneider!) von

Hand angeschliffen. Man rechnet so: 10 - 9,3 = 0,7 : 2 = 0,35. Von jeder der

beiden Umfangsschneiden müßte man 0,35 mm wegschleifen, damit man einen

9,3-mm-Fingerfräser erhält. Ich habe nur eine (die erste) Schneide auf etwa 5 mm Länge

so weggeschliffen (Freiwinkel dabei beachten). Dabei habe ich den "Durchmesser"

oft gemessen, bis 9,65 erreicht waren (10,00 - 0,35 = 9,65). Die

gegenüberliegende Schneide habe ich danach deutlich mehr auf etwa 1 mm

zurückgeschliffen. So ist ein Einschneider-Fräser entstanden, der exakt ein Loch

vom Durchmesser 9,3 bohrt.

Oben schrieb ich von einem

9,3-mm-Fingerfräser, den kann man natürlich nicht kaufen. Ich habe einen

solchen Fräser aus einem 10-mm-Fingerfräser (Zweischneider!) von

Hand angeschliffen. Man rechnet so: 10 - 9,3 = 0,7 : 2 = 0,35. Von jeder der

beiden Umfangsschneiden müßte man 0,35 mm wegschleifen, damit man einen

9,3-mm-Fingerfräser erhält. Ich habe nur eine (die erste) Schneide auf etwa 5 mm Länge

so weggeschliffen (Freiwinkel dabei beachten). Dabei habe ich den "Durchmesser"

oft gemessen, bis 9,65 erreicht waren (10,00 - 0,35 = 9,65). Die

gegenüberliegende Schneide habe ich danach deutlich mehr auf etwa 1 mm

zurückgeschliffen. So ist ein Einschneider-Fräser entstanden, der exakt ein Loch

vom Durchmesser 9,3 bohrt.

Hier wird mit dem so präparierten Fräser

durch Spannbrücke, Rahmen und etwa 1 mm in das Spannstück hineingestochen. Die

Spannbrücke hält die Rahmen, auch die drei gelöteten, sehr sicher fest.

Hier wird mit dem so präparierten Fräser

durch Spannbrücke, Rahmen und etwa 1 mm in das Spannstück hineingestochen. Die

Spannbrücke hält die Rahmen, auch die drei gelöteten, sehr sicher fest.

(Foto

anklicken) Oben liegt quer das Spannstück nach der Aktion, man erkennt

den Einstich des 9,3-mm-Fräsers. Unten liegen die sechs Rahmen, welche die

runden Ausfräsungen erhielten. Durch diese stecke ich bei der

Endmontage die schon fertig (schwarz) lackierten Wasserbomben in das Gestell

hinein. Beim Original wurden hier die WABO´s aus dem Gestell heraus auf die

Stempelwerfer geschoben.

(Foto

anklicken) Oben liegt quer das Spannstück nach der Aktion, man erkennt

den Einstich des 9,3-mm-Fräsers. Unten liegen die sechs Rahmen, welche die

runden Ausfräsungen erhielten. Durch diese stecke ich bei der

Endmontage die schon fertig (schwarz) lackierten Wasserbomben in das Gestell

hinein. Beim Original wurden hier die WABO´s aus dem Gestell heraus auf die

Stempelwerfer geschoben.

(Foto

anklicken) Eine Anzahl tropfenförmige Wasserbomben Mk9 noch ohne Farbe

und Zünder. Durchmesser hier 9 mm, Länge 14 mm. Die je drei Ringe sind gedreht!

Leider habe ich hier keine Baustufenfotos angefertigt.

(Foto

anklicken) Eine Anzahl tropfenförmige Wasserbomben Mk9 noch ohne Farbe

und Zünder. Durchmesser hier 9 mm, Länge 14 mm. Die je drei Ringe sind gedreht!

Leider habe ich hier keine Baustufenfotos angefertigt.

Stempelwerfer (K-guns) mit zwei

Wasserbomben.

Stempelwerfer (K-guns) mit zwei

Wasserbomben.

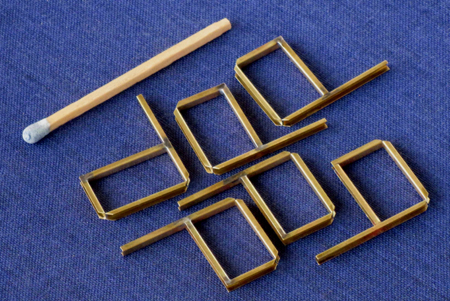

Je zwei Rahmen sollen nun mit drei

gleichlangen Zwischen-(Winkel-)Stücken zu Rahmenkästen verbunden werden. In der

schon benutzten Vorrichtung (diesmal steht sie genau senkrecht) werden die auf

14 mm grob abgelängten Stücke auf 11,9 mm Länge gekürzt. Auch hier stehen die

Winkel auf einem kurzen Anschlag (b). (a) ist das ausragende Winkelstück, das

vom Fräser fast gratfrei weggefräst wird.

Je zwei Rahmen sollen nun mit drei

gleichlangen Zwischen-(Winkel-)Stücken zu Rahmenkästen verbunden werden. In der

schon benutzten Vorrichtung (diesmal steht sie genau senkrecht) werden die auf

14 mm grob abgelängten Stücke auf 11,9 mm Länge gekürzt. Auch hier stehen die

Winkel auf einem kurzen Anschlag (b). (a) ist das ausragende Winkelstück, das

vom Fräser fast gratfrei weggefräst wird.

Das Ergebnis sind 18 exakt gleich lange

und in beiden Richtungen rechtwinklig abgeschnittene Winkelprofile. Im Bild sind

sie bereits entgratet (rotierende Drahtbürste).

Das Ergebnis sind 18 exakt gleich lange

und in beiden Richtungen rechtwinklig abgeschnittene Winkelprofile. Im Bild sind

sie bereits entgratet (rotierende Drahtbürste).

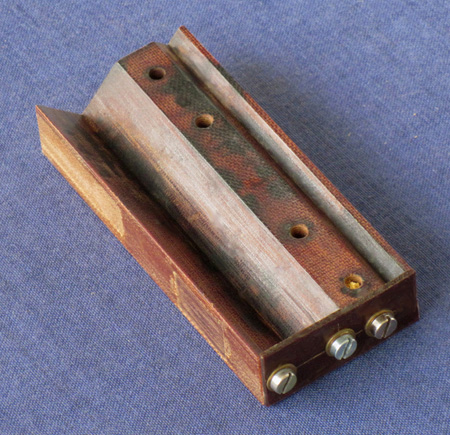

Für das Zusammenlöten der Rahmenkästen erhielt eines meiner Lötprismen

(Pertinax/90° schräggestellter Schaftfräser), das mir in der Vergangenheit schon vielfach beste Dienste

geleistet hat, eine sehr genau winklig stehende Stirnwand (2-mm- Novotex-Platte).....

Für das Zusammenlöten der Rahmenkästen erhielt eines meiner Lötprismen

(Pertinax/90° schräggestellter Schaftfräser), das mir in der Vergangenheit schon vielfach beste Dienste

geleistet hat, eine sehr genau winklig stehende Stirnwand (2-mm- Novotex-Platte).....

In dem Prisma wird der erste Rahmen (a)

gegen diese Wand geschoben und mit einer kleinen Novotex-Platte (b)

festgehalten. Dann wird von der anderen Seite der anzulötende Winkel (c) von

oben mit der Spitze einer Reißnadel gegen diesen Rahmen geschoben und kann so

angelötet werden...

In dem Prisma wird der erste Rahmen (a)

gegen diese Wand geschoben und mit einer kleinen Novotex-Platte (b)

festgehalten. Dann wird von der anderen Seite der anzulötende Winkel (c) von

oben mit der Spitze einer Reißnadel gegen diesen Rahmen geschoben und kann so

angelötet werden...

...an der anderen Seite der andere Winkel

und dann beide Teile zusammen.

...an der anderen Seite der andere Winkel

und dann beide Teile zusammen.

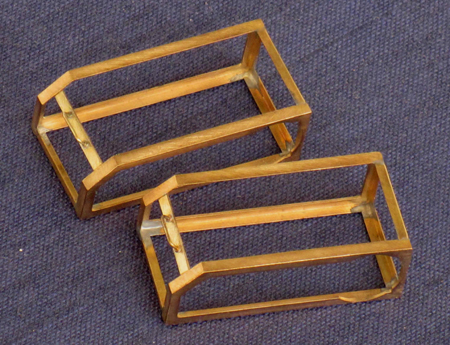

(Foto anklicken) Sehen schon gut aus, drei linke und drei

rechte Ausführungen der "Rahmenkästen"...

(Foto anklicken) Sehen schon gut aus, drei linke und drei

rechte Ausführungen der "Rahmenkästen"...

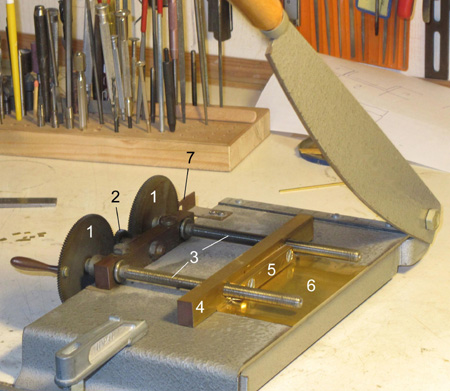

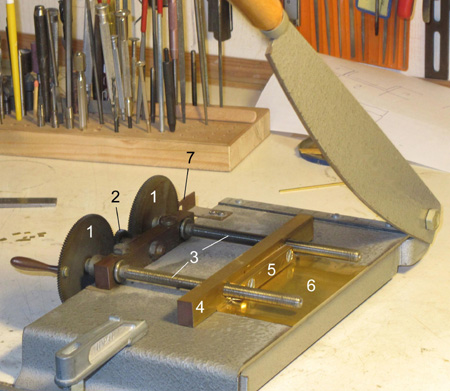

Als nächstes werden für den Bau U-Profile

1 x 2 mm benötigt. Im Bild meine modifizierte Fotoschere, mit welcher ich sehr

exakte Blechstreifen bis 0,2 mm Dicke schneiden kann. Die Besonderheit ist die

Zustellvorrichtung. Zwei Gewindespindeln (3) mit Feingewinde M8x1 (man kann auch

Normalgewinde M6 verwenden!) sind von zwei Zahnrädern (1) mit gleicher Zähnezahl

und einem Zwischenrad (2) mit beliebiger Zähnezahl angetrieben. Auf einem der

großen Zahnräder habe ich eine 10er-Teilung angebracht, auf diese zeigt ein

Zeiger (7). Damit wird es möglich, die Anschlagleiste (4) mit der Klemmleiste

(5) und dem darin geklemmten (kurz abgewinkelten) Blechstück auf ein Zehntel-mm

genau vorzuschieben. Ich habe zuerst 4 mm breite Ms-Blechstreifen geschnitten

und danach streckgerichtet.

Als nächstes werden für den Bau U-Profile

1 x 2 mm benötigt. Im Bild meine modifizierte Fotoschere, mit welcher ich sehr

exakte Blechstreifen bis 0,2 mm Dicke schneiden kann. Die Besonderheit ist die

Zustellvorrichtung. Zwei Gewindespindeln (3) mit Feingewinde M8x1 (man kann auch

Normalgewinde M6 verwenden!) sind von zwei Zahnrädern (1) mit gleicher Zähnezahl

und einem Zwischenrad (2) mit beliebiger Zähnezahl angetrieben. Auf einem der

großen Zahnräder habe ich eine 10er-Teilung angebracht, auf diese zeigt ein

Zeiger (7). Damit wird es möglich, die Anschlagleiste (4) mit der Klemmleiste

(5) und dem darin geklemmten (kurz abgewinkelten) Blechstück auf ein Zehntel-mm

genau vorzuschieben. Ich habe zuerst 4 mm breite Ms-Blechstreifen geschnitten

und danach streckgerichtet.

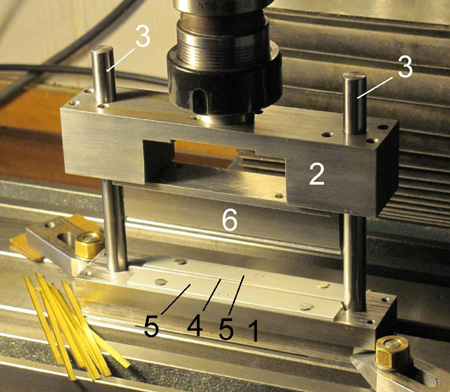

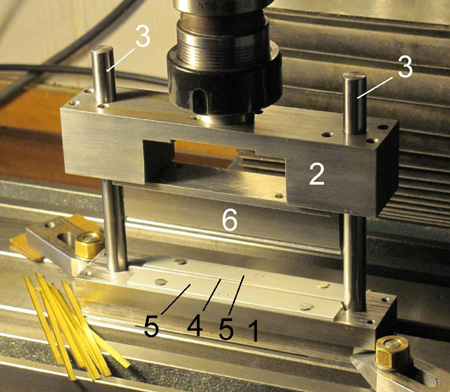

Meine Winkel-Prägevorrichtung (Foto ganz

oben) habe ich verbessert. Es können nun nur noch Winkel- und U-Profile von 100

mm Länge gemacht werden, der kleinste L-Winkel 0,5 x 0,5 mm. Unterteil (1) mit

dem 90°-V-Prägeprisma als Matritze (4)(nur 0,35 mm tief eingefräst) und Oberteil (2) sind

durch zwei 10-mm-Silberstahlstäbe als Säulengestell miteinander verbunden. An

die Unterseite von (2) wurde das Prägemesser (6) mit einer 80°-"Schneide"

angeklebt. Im Bild sind zwei Anschlagleisten (5) - eine mit 3-mm- und eine mit

1-mm-Kante - aufgeschraubt, damit im ersten Arbeitsgang....

Meine Winkel-Prägevorrichtung (Foto ganz

oben) habe ich verbessert. Es können nun nur noch Winkel- und U-Profile von 100

mm Länge gemacht werden, der kleinste L-Winkel 0,5 x 0,5 mm. Unterteil (1) mit

dem 90°-V-Prägeprisma als Matritze (4)(nur 0,35 mm tief eingefräst) und Oberteil (2) sind

durch zwei 10-mm-Silberstahlstäbe als Säulengestell miteinander verbunden. An

die Unterseite von (2) wurde das Prägemesser (6) mit einer 80°-"Schneide"

angeklebt. Im Bild sind zwei Anschlagleisten (5) - eine mit 3-mm- und eine mit

1-mm-Kante - aufgeschraubt, damit im ersten Arbeitsgang....

(Foto anklicken) ...Winkel 3 x 1 mm gedrückt werden

können. Diese ungleichschenkligen Winkel habe ich im nächsten Arbeitsgang auf

der gleichen Prägevorrichtung zu U-Profilen gedrückt. Sie haben mir nicht

gefallen, weil sie einseitig wurden. Der Grund dafür: ich habe die

Anschlagleisten nicht in Zehntel-Schritten (nur in 0,5-mm-Schritten).

(Foto anklicken) ...Winkel 3 x 1 mm gedrückt werden

können. Diese ungleichschenkligen Winkel habe ich im nächsten Arbeitsgang auf

der gleichen Prägevorrichtung zu U-Profilen gedrückt. Sie haben mir nicht

gefallen, weil sie einseitig wurden. Der Grund dafür: ich habe die

Anschlagleisten nicht in Zehntel-Schritten (nur in 0,5-mm-Schritten).

Als nächsten Versuch habe ich U-Profile 2

x 1 mm mit 0,2 mm Wandstärken gefräst und abgesägt. Sie wurden recht gut, der

Nachteil dieser Herstellung: man muß mit zu viel Aufwand die Frässpuren

wegfeilen.

Als nächsten Versuch habe ich U-Profile 2

x 1 mm mit 0,2 mm Wandstärken gefräst und abgesägt. Sie wurden recht gut, der

Nachteil dieser Herstellung: man muß mit zu viel Aufwand die Frässpuren

wegfeilen.

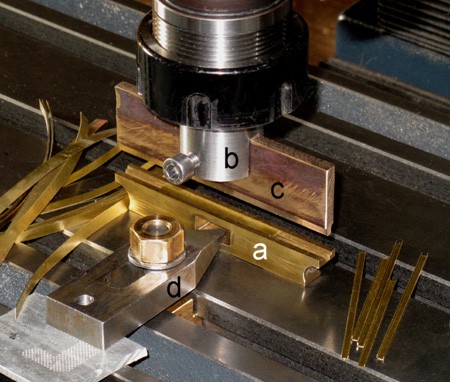

Deshalb habe ich als dritte Variante das

gemacht, was ich sofort hätte tun sollen: eine Matritze (a) hat zwei

übereinander gefräste Kanäle (Y-Support bleibt geklemmt). Im 4 mm breiten

(4-mm-Fingerfräser) oberen Kanal liegt der 0,15 mm dicke und 3,95 mm breite

Blechstreifen. Er wird von einer Stempelleiste (c)(1,7 mm breit angefräst), die

von einer Aufnahme (b) im Zangenfutter der Fräsmaschine gehalten wird, in eine 2

mm breite und 1 mm tiefe untere Nut gedrückt und so das U-Profil geformt

(Nutenbreite - 2 x Blechstärke = 1,7 mm). Die Drückbewegung macht der gesamte

Fräskopf. Erst nach dem Eindrücken des ersten Profils ist (a) und (c) exakt

gegeneinander ausgerichtet und erst dann wird das Spanneisen (d) endgültig

festgezogen.

Deshalb habe ich als dritte Variante das

gemacht, was ich sofort hätte tun sollen: eine Matritze (a) hat zwei

übereinander gefräste Kanäle (Y-Support bleibt geklemmt). Im 4 mm breiten

(4-mm-Fingerfräser) oberen Kanal liegt der 0,15 mm dicke und 3,95 mm breite

Blechstreifen. Er wird von einer Stempelleiste (c)(1,7 mm breit angefräst), die

von einer Aufnahme (b) im Zangenfutter der Fräsmaschine gehalten wird, in eine 2

mm breite und 1 mm tiefe untere Nut gedrückt und so das U-Profil geformt

(Nutenbreite - 2 x Blechstärke = 1,7 mm). Die Drückbewegung macht der gesamte

Fräskopf. Erst nach dem Eindrücken des ersten Profils ist (a) und (c) exakt

gegeneinander ausgerichtet und erst dann wird das Spanneisen (d) endgültig

festgezogen.

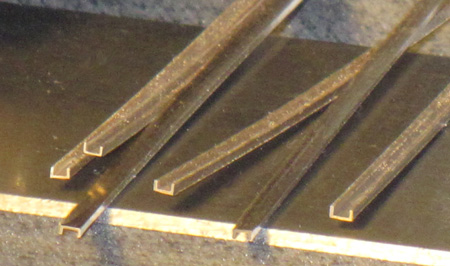

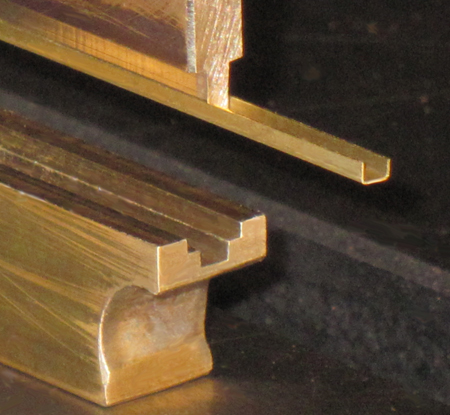

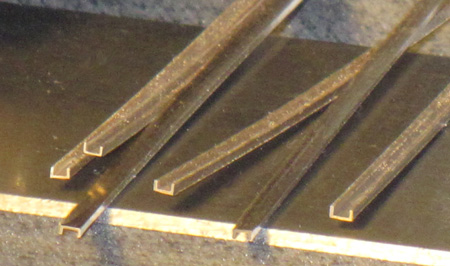

Die ersten geprägten U-Profile, man

erkennt die Genauigkeit.

Die ersten geprägten U-Profile, man

erkennt die Genauigkeit.

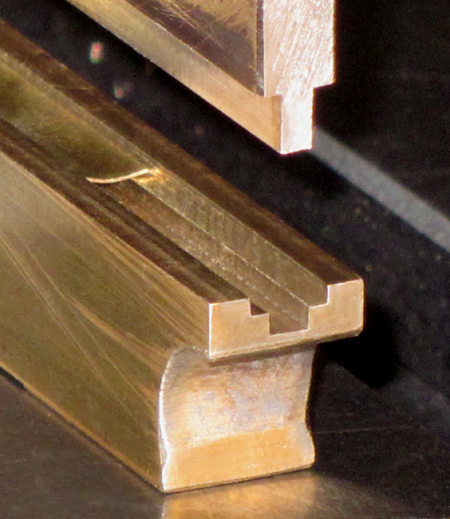

Nahaufnahme von Unter- und Oberteil der

Prägevorrichtung. Hinten liegt ein Blechstreifen in der 4-mm-Nut.

Nahaufnahme von Unter- und Oberteil der

Prägevorrichtung. Hinten liegt ein Blechstreifen in der 4-mm-Nut.

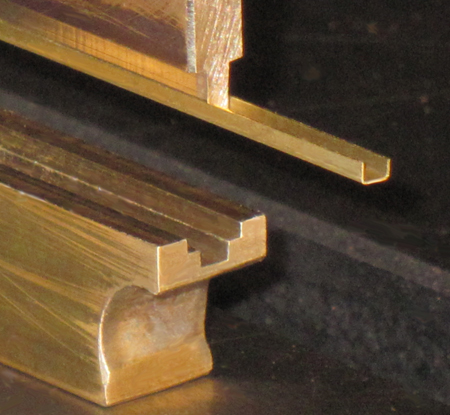

Die beiden Prägeteile sind wieder

auseinandergefahren. In der 2-mm-Nut klemmt das U-Profil.

Die beiden Prägeteile sind wieder

auseinandergefahren. In der 2-mm-Nut klemmt das U-Profil.

Hier klemmt das Profilstück am Oberteil

fest, ein Beleg für die Genauigkeit...

Hier klemmt das Profilstück am Oberteil

fest, ein Beleg für die Genauigkeit...

(Foto anklicken) Selbstverständlich habe ich mir mit der

eingerichteten Maschine gleich eine große Anzahl solcher Profile "auf Vorrat"

gedrückt.

(Foto anklicken) Selbstverständlich habe ich mir mit der

eingerichteten Maschine gleich eine große Anzahl solcher Profile "auf Vorrat"

gedrückt.

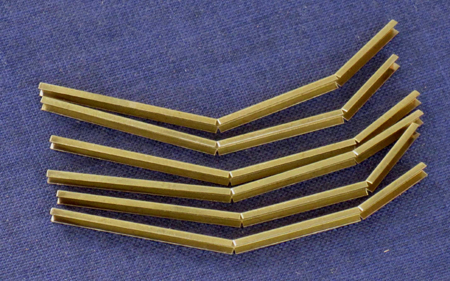

Die Profile wurden nach Anriß an zwei Schenkeln mit dem Seitenschneider

eingeschnitten und etwa 90° abgewinkelt.

Die Profile wurden nach Anriß an zwei Schenkeln mit dem Seitenschneider

eingeschnitten und etwa 90° abgewinkelt.

An einem exakt rechtwinklig gefrästen

Novotex-Stück werden die genauen Rechtecke gebogen, von einem "Spanneisen"

(liegt rechts unter der M3-Schraube) gehalten, eine vierte "Strecke" eingepaßt

und eingelötet; danach die überstehenden Enden an der hier rechten Ecke

abgefeilt und alles entgratet.

An einem exakt rechtwinklig gefrästen

Novotex-Stück werden die genauen Rechtecke gebogen, von einem "Spanneisen"

(liegt rechts unter der M3-Schraube) gehalten, eine vierte "Strecke" eingepaßt

und eingelötet; danach die überstehenden Enden an der hier rechten Ecke

abgefeilt und alles entgratet.

Die so gefertigten Rahmenstücke sehen nun

für die Weiterverarbeitung so aus.

Die so gefertigten Rahmenstücke sehen nun

für die Weiterverarbeitung so aus.

Die Rahmenkästen müssen an

den Schrägen noch eine Verbindungsleiste mit Griff bekommen. An den Stellen

werden sie beim Original aufgeklappt, um die WABO´s nachzuladen.

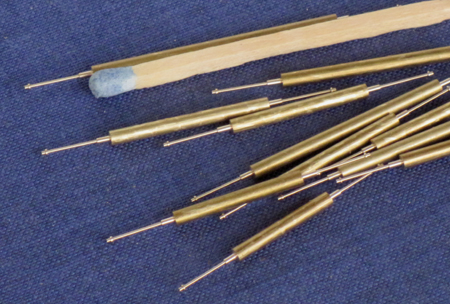

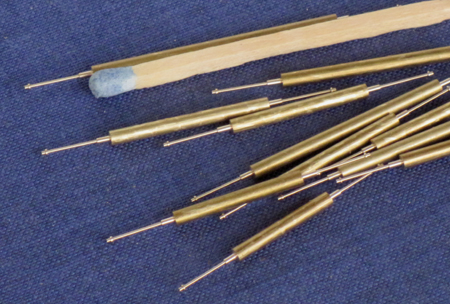

Begonnen habe ich (wegen der zu

ermittelnden exakten Längen) mit den Griffen. Sie wurden aus 2-mm-Rundmessing

angedreht....

Begonnen habe ich (wegen der zu

ermittelnden exakten Längen) mit den Griffen. Sie wurden aus 2-mm-Rundmessing

angedreht....

....und dann auf Längen abgestochen und

ausgeglüht (Drehmessing kann man nur ausgeglüht um enge Radien biegen).

....und dann auf Längen abgestochen und

ausgeglüht (Drehmessing kann man nur ausgeglüht um enge Radien biegen).

In einer schnell gefertigten

Biegevorrichtung (zwei 0,4-mm-Bohrerschäfte, Koordinaten-Bohren!) werden die

kleinen Teile zu Griffen gebogen. Nun kann man die Abstände für das Bohren

messen und errechnen.

In einer schnell gefertigten

Biegevorrichtung (zwei 0,4-mm-Bohrerschäfte, Koordinaten-Bohren!) werden die

kleinen Teile zu Griffen gebogen. Nun kann man die Abstände für das Bohren

messen und errechnen.

Sieht dann so aus. Die beiden kleinen

Zapfen Durchmesser 0,5 x 0,5 mm lang sind für das Einlöten in die Leisten,

welche nun gefertigt werden.

Sieht dann so aus. Die beiden kleinen

Zapfen Durchmesser 0,5 x 0,5 mm lang sind für das Einlöten in die Leisten,

welche nun gefertigt werden.

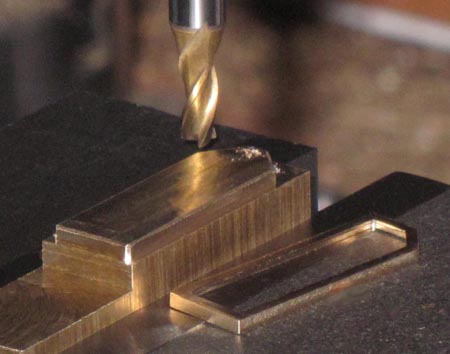

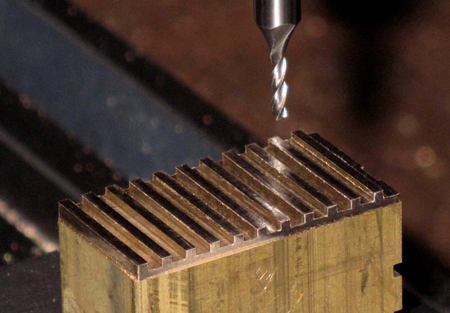

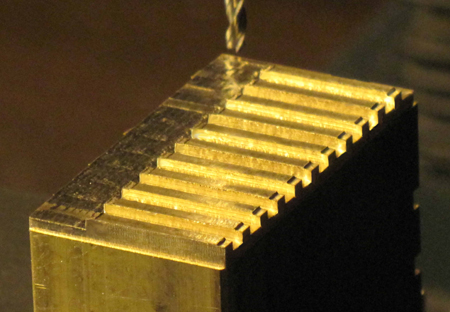

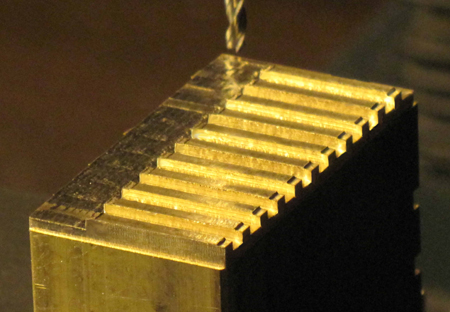

Dazu werden mit einem 2-mm-Fingerfräser

in 3,4-mm-Abständen 1 mm tiefe Nuten in einen Ms-Klotz gefräst. So entstehen die

Leisten 1,4 mm breit!

Dazu werden mit einem 2-mm-Fingerfräser

in 3,4-mm-Abständen 1 mm tiefe Nuten in einen Ms-Klotz gefräst. So entstehen die

Leisten 1,4 mm breit!

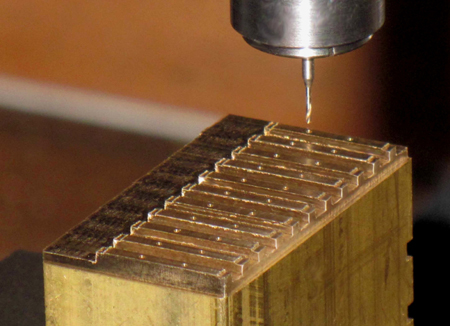

Fräsen auf Längen und Anfräsen der Stufen

an beiden Enden.

Fräsen auf Längen und Anfräsen der Stufen

an beiden Enden.

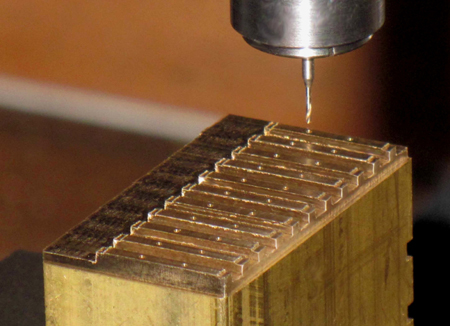

Das 0,55-mm-Bohren für die Griffe. Bei

all diesen Arbeiten wird wieder nur streng nach Koordinaten gearbeitet - es wird

also fast nichts gemessen!!!

Das 0,55-mm-Bohren für die Griffe. Bei

all diesen Arbeiten wird wieder nur streng nach Koordinaten gearbeitet - es wird

also fast nichts gemessen!!!

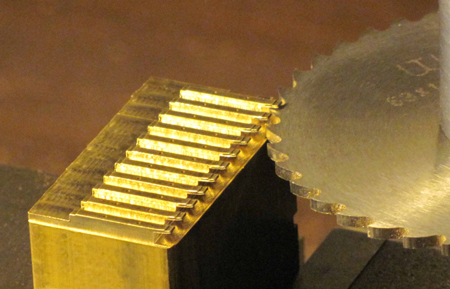

Danach wird abgesägt, die etwas

verbogenen Leisten gerichtet, alles entgratet und...

Danach wird abgesägt, die etwas

verbogenen Leisten gerichtet, alles entgratet und...

(Foto anklicken) ...die Griffe angelötet.

(Foto anklicken) ...die Griffe angelötet.

Ich habe sie danach mit 2-K-Kleber an die

Schrägen geklebt. Zu groß war meine Befürchtung, daß sich die gelöteten Rahmen

an den Stellen entlöten, die Schägen sind schließlich nur 5 mm lang!

Ich habe sie danach mit 2-K-Kleber an die

Schrägen geklebt. Zu groß war meine Befürchtung, daß sich die gelöteten Rahmen

an den Stellen entlöten, die Schägen sind schließlich nur 5 mm lang!

weiter geht es im

Teil II

..........

zurück/back |

home

(Foto

anklicken) Für diesen Zweck habe ich schon viele Jahre eine selbstgebaute

Winkel-Prägevorrichtung (hier aufgebaut auf meiner Fräsmaschine, die

Auf-und-Ab-Bewegung besorgt deren Bohrpinole). Ein Balken (a), welcher in zwei

unterschiedlich dicken Säulen (b) und (c) auf und ab fährt (der Werkzeugmacher

nennt das Säulengestell), trägt an der Unterkante ein Prägemesser (d). Das

Messer hat an der Unterkante eine angefräste 80°-"Schneide". Diese sticht in

eine 90°-V-Nut vom Unterteil. Neben dieser V-Nut können (zwei) auswechselbare

Anschlagleisten (e) angeschraubt werden (für verschiedene L-Maße). In der

flachen Nut, welche diese Anschlagleisten bilden, liegt der maximal 160 mm lange

Blechstreifen, welcher zu einem L-Profil gedrückt werden soll, exakt

ausgerichtet.

(Foto

anklicken) Für diesen Zweck habe ich schon viele Jahre eine selbstgebaute

Winkel-Prägevorrichtung (hier aufgebaut auf meiner Fräsmaschine, die

Auf-und-Ab-Bewegung besorgt deren Bohrpinole). Ein Balken (a), welcher in zwei

unterschiedlich dicken Säulen (b) und (c) auf und ab fährt (der Werkzeugmacher

nennt das Säulengestell), trägt an der Unterkante ein Prägemesser (d). Das

Messer hat an der Unterkante eine angefräste 80°-"Schneide". Diese sticht in

eine 90°-V-Nut vom Unterteil. Neben dieser V-Nut können (zwei) auswechselbare

Anschlagleisten (e) angeschraubt werden (für verschiedene L-Maße). In der

flachen Nut, welche diese Anschlagleisten bilden, liegt der maximal 160 mm lange

Blechstreifen, welcher zu einem L-Profil gedrückt werden soll, exakt

ausgerichtet. Deshalb habe ich mir eine

Fräsvorrichtung hergestellt, in welcher diese Winkel exakt gefräst werden

können. a sind zwei angefräste Stufen. Die unterste Stufe ist 1,4 mm hoch. Der

Fräser bleibt nach dem Fräsen dieser Stufe auf der Höhe stehen, bis alle

Winkelstücke auf das Maß 1,4 gefräst sind. Der Blechwinkel (er ragt im Foto zur

Verdeutlichung ein Stück nach vorn heraus) wird von einer Spannleiste (d) mit

zwei M4-Schrauben festgehalten. Damit dieses linealartige Spannstück tatsächlich

nur vorn auf den Winkel drückt, muß unten ein Spalt (b) vorhanden sein, welcher

von einer höherliegenden Fläche (c) gemacht wird. Beim Überfräsen der jeweiligen

Winkelkante bewegt sich der Fräser von hinten (wie im Bild zu sehen) nach vorn.

So wird der Winkel von den Fräserzähnen stets gegen die Hinterlage der Stufe bei

(a) gedrückt und es entsteht kein Grat.

Deshalb habe ich mir eine

Fräsvorrichtung hergestellt, in welcher diese Winkel exakt gefräst werden

können. a sind zwei angefräste Stufen. Die unterste Stufe ist 1,4 mm hoch. Der

Fräser bleibt nach dem Fräsen dieser Stufe auf der Höhe stehen, bis alle

Winkelstücke auf das Maß 1,4 gefräst sind. Der Blechwinkel (er ragt im Foto zur

Verdeutlichung ein Stück nach vorn heraus) wird von einer Spannleiste (d) mit

zwei M4-Schrauben festgehalten. Damit dieses linealartige Spannstück tatsächlich

nur vorn auf den Winkel drückt, muß unten ein Spalt (b) vorhanden sein, welcher

von einer höherliegenden Fläche (c) gemacht wird. Beim Überfräsen der jeweiligen

Winkelkante bewegt sich der Fräser von hinten (wie im Bild zu sehen) nach vorn.

So wird der Winkel von den Fräserzähnen stets gegen die Hinterlage der Stufe bei

(a) gedrückt und es entsteht kein Grat. Das Ergebnis läßt sich sehen, exakte

L-Winkel 1,4 x 1,4 mm.

Das Ergebnis läßt sich sehen, exakte

L-Winkel 1,4 x 1,4 mm. Für die herzustellenden Rahmen

müssen die je fünf Einzelstücke exakt auf Länge und mit Gehrungen von 22,5° und

45° geschnitten werden. Das habe ich mit der gleichen Vorrichtung gemacht,

welche für den Zweck im einfachsten Fall mit einer Papp-Schablone gegen eine

Parallel-Unterlage (a) im Schraubstock schräggestellt wurde. Das Druckstück (b)

war nötig, damit ich auch die untere Klemmschraube bedienen konnte.

Für die herzustellenden Rahmen

müssen die je fünf Einzelstücke exakt auf Länge und mit Gehrungen von 22,5° und

45° geschnitten werden. Das habe ich mit der gleichen Vorrichtung gemacht,

welche für den Zweck im einfachsten Fall mit einer Papp-Schablone gegen eine

Parallel-Unterlage (a) im Schraubstock schräggestellt wurde. Das Druckstück (b)

war nötig, damit ich auch die untere Klemmschraube bedienen konnte. Hier sieht man die Vorrichtung 45°

schräggestellt. Der kurze L-Winkel ragt noch aus (c). Innen stößt er für die

richtige Länge gegen einen Anschlag (a). Dieser ragt nur um die Blechstärke (0,2

mm) in die Stufe hinein. b ist eine angefräste Fläche an der Vorrichtung, damit

diese nach der anderen Seite um 45° schräggestellt werden kann (dann ohne

Papp-Schablone). Die angefrästen Gehrungen werden sorgfältig entgratet. Auch

hier dreht der Fräser so, daß der Winkel immer gegen die Rücklage gedrückt wird.

Hier sieht man die Vorrichtung 45°

schräggestellt. Der kurze L-Winkel ragt noch aus (c). Innen stößt er für die

richtige Länge gegen einen Anschlag (a). Dieser ragt nur um die Blechstärke (0,2

mm) in die Stufe hinein. b ist eine angefräste Fläche an der Vorrichtung, damit

diese nach der anderen Seite um 45° schräggestellt werden kann (dann ohne

Papp-Schablone). Die angefrästen Gehrungen werden sorgfältig entgratet. Auch

hier dreht der Fräser so, daß der Winkel immer gegen die Rücklage gedrückt wird. Für das Zusammenlöten der Rahmen muß

man sich einen passenden Klotz aus Novotexx fräsen.

Für das Zusammenlöten der Rahmen muß

man sich einen passenden Klotz aus Novotexx fräsen.  Hier sind die beiden ersten Winkelstücke

an diesen Klotz angelegt und von einem Klemmstück mit M3-Schraube gehalten. Mit

winzigster Menge Lötzinn (Lötsäure) wird die erste Naht gelötet, noch in der

Vorrichtung mit Spiritus gewaschen und überschüssiges Lötzinn mit

Dreikantschaber und rotierender Drahtbürste entfernt.

Hier sind die beiden ersten Winkelstücke

an diesen Klotz angelegt und von einem Klemmstück mit M3-Schraube gehalten. Mit

winzigster Menge Lötzinn (Lötsäure) wird die erste Naht gelötet, noch in der

Vorrichtung mit Spiritus gewaschen und überschüssiges Lötzinn mit

Dreikantschaber und rotierender Drahtbürste entfernt. Hier wird das andere Ende des

Rahmens gelötet. Die untere Ecke wurde bereits von zu viel Lötzinn befreit. Die

45°-Ecken wurden eben gelötet. (Sehr starker Lötkolben, damit die Hitze niemals

auf die benachbarte Lötstelle kriechen kann!) Die in der möglichst großen

Lötkolbenspitze gespeicherte Hitze muß blitzschnell (!) auf die Lötstelle

übertragen werden, damit schnell die Flußtemperatur erreicht wird. Das schafft

man nur mit Lötwasser (Lötsäure). Lötfett oder Kolophonium ist bei solchen

Dingen völliger Unsinn.

Hier wird das andere Ende des

Rahmens gelötet. Die untere Ecke wurde bereits von zu viel Lötzinn befreit. Die

45°-Ecken wurden eben gelötet. (Sehr starker Lötkolben, damit die Hitze niemals

auf die benachbarte Lötstelle kriechen kann!) Die in der möglichst großen

Lötkolbenspitze gespeicherte Hitze muß blitzschnell (!) auf die Lötstelle

übertragen werden, damit schnell die Flußtemperatur erreicht wird. Das schafft

man nur mit Lötwasser (Lötsäure). Lötfett oder Kolophonium ist bei solchen

Dingen völliger Unsinn.  Zwölf derartige Rahmen sind nötig,

sechs linke und sechs rechte. Weil ich wissen wollte, ob Aus-dem-Ganzen-Fräsen

schneller geht, habe ich sechs Rahmen aus Winkeleisen zusammengelötet und sechs

Rahmen gefräst. Im Bild wird eben der erste aus einem Prismastück gefräste

Rahmen (0,2 mm Wandstärke) abgesägt.

Zwölf derartige Rahmen sind nötig,

sechs linke und sechs rechte. Weil ich wissen wollte, ob Aus-dem-Ganzen-Fräsen

schneller geht, habe ich sechs Rahmen aus Winkeleisen zusammengelötet und sechs

Rahmen gefräst. Im Bild wird eben der erste aus einem Prismastück gefräste

Rahmen (0,2 mm Wandstärke) abgesägt. Zwei Rahmen sind bereits abgesägt,

der dritte wird eben mit einem 1-mm-Fingerfräser gefräst. Damit auch die vordere

um 45° schräg liegende Kante so gefräst werden kann, wurde der kleine

Maschinenschraubstock auf einem 150-mm-Rundtisch aufgespannt. So kann die

45°-Kante zur Zugrichtung der X-Supports gedreht werden.

Zwei Rahmen sind bereits abgesägt,

der dritte wird eben mit einem 1-mm-Fingerfräser gefräst. Damit auch die vordere

um 45° schräg liegende Kante so gefräst werden kann, wurde der kleine

Maschinenschraubstock auf einem 150-mm-Rundtisch aufgespannt. So kann die

45°-Kante zur Zugrichtung der X-Supports gedreht werden.

Am 90°-90°-Ende der Rahmen müssen

diese jeweils an einer Seite einen Durchstich mit einem Durchmesser von 9,3 mm

erhalten. Man könnte das mühselig (und damit ungenau) feilen. Ich wollte es mit

einem 9,3-mm-Fingerfräser machen. Ohne Vorrichtung geht das nicht. Eine

Spannbrücke (im Bild) mußte gefräst werden. Ein Stück Flachmessing erhielt eine

0,6 mm flache Vertiefung, gerade so groß, daß der größte (messen!) Rahmen

hineinpaßt.

Am 90°-90°-Ende der Rahmen müssen

diese jeweils an einer Seite einen Durchstich mit einem Durchmesser von 9,3 mm

erhalten. Man könnte das mühselig (und damit ungenau) feilen. Ich wollte es mit

einem 9,3-mm-Fingerfräser machen. Ohne Vorrichtung geht das nicht. Eine

Spannbrücke (im Bild) mußte gefräst werden. Ein Stück Flachmessing erhielt eine

0,6 mm flache Vertiefung, gerade so groß, daß der größte (messen!) Rahmen

hineinpaßt. Im Schraubstock wurde ein Spannstück

(mit zwei unteren Spannstufen, im Bild nicht sichtbar) angefräst, so groß, daß

der kleinste (messen!) Rahmen lose aufgesteckt werden kann. An einem Ende werden

in etwa zwei 45°-Schrägen auf gleicher Höhe mit angefräst (c zwei Fotos weiter

unten, Schrägen an den Rahmen). Damit die Innenrundungen bei den gelöteten

Rahmen nicht klemmen, erhielt das Spannstück großzügige Fasen angefeilt (nicht

ausspannen dabei).

Im Schraubstock wurde ein Spannstück

(mit zwei unteren Spannstufen, im Bild nicht sichtbar) angefräst, so groß, daß

der kleinste (messen!) Rahmen lose aufgesteckt werden kann. An einem Ende werden

in etwa zwei 45°-Schrägen auf gleicher Höhe mit angefräst (c zwei Fotos weiter

unten, Schrägen an den Rahmen). Damit die Innenrundungen bei den gelöteten

Rahmen nicht klemmen, erhielt das Spannstück großzügige Fasen angefeilt (nicht

ausspannen dabei). Hier sieht man einen aufgesteckten

Rahmen.

Hier sieht man einen aufgesteckten

Rahmen. Die Skalenwerte beim Fertigfräsen

der Flächen a und b hatte ich mir notiert. So war es unter Einrechnung des

Fräserdurchmessers (4 mm) leicht, die exakte Mitte für das nun folgende Bohren

anzufahren (Koordinaten-Bohren). Zuerst mit einem Zentrierbohrer...

Die Skalenwerte beim Fertigfräsen

der Flächen a und b hatte ich mir notiert. So war es unter Einrechnung des

Fräserdurchmessers (4 mm) leicht, die exakte Mitte für das nun folgende Bohren

anzufahren (Koordinaten-Bohren). Zuerst mit einem Zentrierbohrer... ...dann mit einem 6-mm-Wendelbohrer.

...dann mit einem 6-mm-Wendelbohrer. Danach wurde die bereits fertige

Spannbrücke (fünf Fotos weiter oben) aufgelegt und mit zwei Spanneisen

aufgedrückt, der erste Rahmen liegt hier schon dazwischen. So wurde auch die

Spannbrücke 6 mm durchbohrt. Danach wurde noch mit ein 8-mm-Fingerfräser durch

alles durchgestochen.

Danach wurde die bereits fertige

Spannbrücke (fünf Fotos weiter oben) aufgelegt und mit zwei Spanneisen

aufgedrückt, der erste Rahmen liegt hier schon dazwischen. So wurde auch die

Spannbrücke 6 mm durchbohrt. Danach wurde noch mit ein 8-mm-Fingerfräser durch

alles durchgestochen.  Oben schrieb ich von einem

9,3-mm-Fingerfräser, den kann man natürlich nicht kaufen. Ich habe einen

solchen Fräser aus einem 10-mm-Fingerfräser (Zweischneider!) von

Hand angeschliffen. Man rechnet so: 10 - 9,3 = 0,7 : 2 = 0,35. Von jeder der

beiden Umfangsschneiden müßte man 0,35 mm wegschleifen, damit man einen

9,3-mm-Fingerfräser erhält. Ich habe nur eine (die erste) Schneide auf etwa 5 mm Länge

so weggeschliffen (Freiwinkel dabei beachten). Dabei habe ich den "Durchmesser"

oft gemessen, bis 9,65 erreicht waren (10,00 - 0,35 = 9,65). Die

gegenüberliegende Schneide habe ich danach deutlich mehr auf etwa 1 mm

zurückgeschliffen. So ist ein Einschneider-Fräser entstanden, der exakt ein Loch

vom Durchmesser 9,3 bohrt.

Oben schrieb ich von einem

9,3-mm-Fingerfräser, den kann man natürlich nicht kaufen. Ich habe einen

solchen Fräser aus einem 10-mm-Fingerfräser (Zweischneider!) von

Hand angeschliffen. Man rechnet so: 10 - 9,3 = 0,7 : 2 = 0,35. Von jeder der

beiden Umfangsschneiden müßte man 0,35 mm wegschleifen, damit man einen

9,3-mm-Fingerfräser erhält. Ich habe nur eine (die erste) Schneide auf etwa 5 mm Länge

so weggeschliffen (Freiwinkel dabei beachten). Dabei habe ich den "Durchmesser"

oft gemessen, bis 9,65 erreicht waren (10,00 - 0,35 = 9,65). Die

gegenüberliegende Schneide habe ich danach deutlich mehr auf etwa 1 mm

zurückgeschliffen. So ist ein Einschneider-Fräser entstanden, der exakt ein Loch

vom Durchmesser 9,3 bohrt. Hier wird mit dem so präparierten Fräser

durch Spannbrücke, Rahmen und etwa 1 mm in das Spannstück hineingestochen. Die

Spannbrücke hält die Rahmen, auch die drei gelöteten, sehr sicher fest.

Hier wird mit dem so präparierten Fräser

durch Spannbrücke, Rahmen und etwa 1 mm in das Spannstück hineingestochen. Die

Spannbrücke hält die Rahmen, auch die drei gelöteten, sehr sicher fest.

Stempelwerfer (K-guns) mit zwei

Wasserbomben.

Stempelwerfer (K-guns) mit zwei

Wasserbomben. Je zwei Rahmen sollen nun mit drei

gleichlangen Zwischen-(Winkel-)Stücken zu Rahmenkästen verbunden werden. In der

schon benutzten Vorrichtung (diesmal steht sie genau senkrecht) werden die auf

14 mm grob abgelängten Stücke auf 11,9 mm Länge gekürzt. Auch hier stehen die

Winkel auf einem kurzen Anschlag (b). (a) ist das ausragende Winkelstück, das

vom Fräser fast gratfrei weggefräst wird.

Je zwei Rahmen sollen nun mit drei

gleichlangen Zwischen-(Winkel-)Stücken zu Rahmenkästen verbunden werden. In der

schon benutzten Vorrichtung (diesmal steht sie genau senkrecht) werden die auf

14 mm grob abgelängten Stücke auf 11,9 mm Länge gekürzt. Auch hier stehen die

Winkel auf einem kurzen Anschlag (b). (a) ist das ausragende Winkelstück, das

vom Fräser fast gratfrei weggefräst wird. Das Ergebnis sind 18 exakt gleich lange

und in beiden Richtungen rechtwinklig abgeschnittene Winkelprofile. Im Bild sind

sie bereits entgratet (rotierende Drahtbürste).

Das Ergebnis sind 18 exakt gleich lange

und in beiden Richtungen rechtwinklig abgeschnittene Winkelprofile. Im Bild sind

sie bereits entgratet (rotierende Drahtbürste). Für das Zusammenlöten der Rahmenkästen erhielt eines meiner Lötprismen

(Pertinax/90° schräggestellter Schaftfräser), das mir in der Vergangenheit schon vielfach beste Dienste

geleistet hat, eine sehr genau winklig stehende Stirnwand (2-mm- Novotex-Platte).....

Für das Zusammenlöten der Rahmenkästen erhielt eines meiner Lötprismen

(Pertinax/90° schräggestellter Schaftfräser), das mir in der Vergangenheit schon vielfach beste Dienste

geleistet hat, eine sehr genau winklig stehende Stirnwand (2-mm- Novotex-Platte)..... In dem Prisma wird der erste Rahmen (a)

gegen diese Wand geschoben und mit einer kleinen Novotex-Platte (b)

festgehalten. Dann wird von der anderen Seite der anzulötende Winkel (c) von

oben mit der Spitze einer Reißnadel gegen diesen Rahmen geschoben und kann so

angelötet werden...

In dem Prisma wird der erste Rahmen (a)

gegen diese Wand geschoben und mit einer kleinen Novotex-Platte (b)

festgehalten. Dann wird von der anderen Seite der anzulötende Winkel (c) von

oben mit der Spitze einer Reißnadel gegen diesen Rahmen geschoben und kann so

angelötet werden... ...an der anderen Seite der andere Winkel

und dann beide Teile zusammen.

...an der anderen Seite der andere Winkel

und dann beide Teile zusammen.

Als nächstes werden für den Bau U-Profile

1 x 2 mm benötigt. Im Bild meine modifizierte Fotoschere, mit welcher ich sehr

exakte Blechstreifen bis 0,2 mm Dicke schneiden kann. Die Besonderheit ist die

Zustellvorrichtung. Zwei Gewindespindeln (3) mit Feingewinde M8x1 (man kann auch

Normalgewinde M6 verwenden!) sind von zwei Zahnrädern (1) mit gleicher Zähnezahl

und einem Zwischenrad (2) mit beliebiger Zähnezahl angetrieben. Auf einem der

großen Zahnräder habe ich eine 10er-Teilung angebracht, auf diese zeigt ein

Zeiger (7). Damit wird es möglich, die Anschlagleiste (4) mit der Klemmleiste

(5) und dem darin geklemmten (kurz abgewinkelten) Blechstück auf ein Zehntel-mm

genau vorzuschieben. Ich habe zuerst 4 mm breite Ms-Blechstreifen geschnitten

und danach streckgerichtet.

Als nächstes werden für den Bau U-Profile

1 x 2 mm benötigt. Im Bild meine modifizierte Fotoschere, mit welcher ich sehr

exakte Blechstreifen bis 0,2 mm Dicke schneiden kann. Die Besonderheit ist die

Zustellvorrichtung. Zwei Gewindespindeln (3) mit Feingewinde M8x1 (man kann auch

Normalgewinde M6 verwenden!) sind von zwei Zahnrädern (1) mit gleicher Zähnezahl

und einem Zwischenrad (2) mit beliebiger Zähnezahl angetrieben. Auf einem der

großen Zahnräder habe ich eine 10er-Teilung angebracht, auf diese zeigt ein

Zeiger (7). Damit wird es möglich, die Anschlagleiste (4) mit der Klemmleiste

(5) und dem darin geklemmten (kurz abgewinkelten) Blechstück auf ein Zehntel-mm

genau vorzuschieben. Ich habe zuerst 4 mm breite Ms-Blechstreifen geschnitten

und danach streckgerichtet. Meine Winkel-Prägevorrichtung (Foto ganz

oben) habe ich verbessert. Es können nun nur noch Winkel- und U-Profile von 100

mm Länge gemacht werden, der kleinste L-Winkel 0,5 x 0,5 mm. Unterteil (1) mit

dem 90°-V-Prägeprisma als Matritze (4)(nur 0,35 mm tief eingefräst) und Oberteil (2) sind

durch zwei 10-mm-Silberstahlstäbe als Säulengestell miteinander verbunden. An

die Unterseite von (2) wurde das Prägemesser (6) mit einer 80°-"Schneide"

angeklebt. Im Bild sind zwei Anschlagleisten (5) - eine mit 3-mm- und eine mit

1-mm-Kante - aufgeschraubt, damit im ersten Arbeitsgang....

Meine Winkel-Prägevorrichtung (Foto ganz

oben) habe ich verbessert. Es können nun nur noch Winkel- und U-Profile von 100

mm Länge gemacht werden, der kleinste L-Winkel 0,5 x 0,5 mm. Unterteil (1) mit

dem 90°-V-Prägeprisma als Matritze (4)(nur 0,35 mm tief eingefräst) und Oberteil (2) sind

durch zwei 10-mm-Silberstahlstäbe als Säulengestell miteinander verbunden. An

die Unterseite von (2) wurde das Prägemesser (6) mit einer 80°-"Schneide"

angeklebt. Im Bild sind zwei Anschlagleisten (5) - eine mit 3-mm- und eine mit

1-mm-Kante - aufgeschraubt, damit im ersten Arbeitsgang....

Als nächsten Versuch habe ich U-Profile 2

x 1 mm mit 0,2 mm Wandstärken gefräst und abgesägt. Sie wurden recht gut, der

Nachteil dieser Herstellung: man muß mit zu viel Aufwand die Frässpuren

wegfeilen.

Als nächsten Versuch habe ich U-Profile 2

x 1 mm mit 0,2 mm Wandstärken gefräst und abgesägt. Sie wurden recht gut, der

Nachteil dieser Herstellung: man muß mit zu viel Aufwand die Frässpuren

wegfeilen. Deshalb habe ich als dritte Variante das

gemacht, was ich sofort hätte tun sollen: eine Matritze (a) hat zwei

übereinander gefräste Kanäle (Y-Support bleibt geklemmt). Im 4 mm breiten

(4-mm-Fingerfräser) oberen Kanal liegt der 0,15 mm dicke und 3,95 mm breite

Blechstreifen. Er wird von einer Stempelleiste (c)(1,7 mm breit angefräst), die

von einer Aufnahme (b) im Zangenfutter der Fräsmaschine gehalten wird, in eine 2

mm breite und 1 mm tiefe untere Nut gedrückt und so das U-Profil geformt

(Nutenbreite - 2 x Blechstärke = 1,7 mm). Die Drückbewegung macht der gesamte

Fräskopf. Erst nach dem Eindrücken des ersten Profils ist (a) und (c) exakt

gegeneinander ausgerichtet und erst dann wird das Spanneisen (d) endgültig

festgezogen.

Deshalb habe ich als dritte Variante das

gemacht, was ich sofort hätte tun sollen: eine Matritze (a) hat zwei

übereinander gefräste Kanäle (Y-Support bleibt geklemmt). Im 4 mm breiten

(4-mm-Fingerfräser) oberen Kanal liegt der 0,15 mm dicke und 3,95 mm breite

Blechstreifen. Er wird von einer Stempelleiste (c)(1,7 mm breit angefräst), die

von einer Aufnahme (b) im Zangenfutter der Fräsmaschine gehalten wird, in eine 2

mm breite und 1 mm tiefe untere Nut gedrückt und so das U-Profil geformt

(Nutenbreite - 2 x Blechstärke = 1,7 mm). Die Drückbewegung macht der gesamte

Fräskopf. Erst nach dem Eindrücken des ersten Profils ist (a) und (c) exakt

gegeneinander ausgerichtet und erst dann wird das Spanneisen (d) endgültig

festgezogen. Die ersten geprägten U-Profile, man

erkennt die Genauigkeit.

Die ersten geprägten U-Profile, man

erkennt die Genauigkeit. Nahaufnahme von Unter- und Oberteil der

Prägevorrichtung. Hinten liegt ein Blechstreifen in der 4-mm-Nut.

Nahaufnahme von Unter- und Oberteil der

Prägevorrichtung. Hinten liegt ein Blechstreifen in der 4-mm-Nut. Die beiden Prägeteile sind wieder

auseinandergefahren. In der 2-mm-Nut klemmt das U-Profil.

Die beiden Prägeteile sind wieder

auseinandergefahren. In der 2-mm-Nut klemmt das U-Profil. Hier klemmt das Profilstück am Oberteil

fest, ein Beleg für die Genauigkeit...

Hier klemmt das Profilstück am Oberteil

fest, ein Beleg für die Genauigkeit...

Die Profile wurden nach Anriß an zwei Schenkeln mit dem Seitenschneider

eingeschnitten und etwa 90° abgewinkelt.

Die Profile wurden nach Anriß an zwei Schenkeln mit dem Seitenschneider

eingeschnitten und etwa 90° abgewinkelt. An einem exakt rechtwinklig gefrästen

Novotex-Stück werden die genauen Rechtecke gebogen, von einem "Spanneisen"

(liegt rechts unter der M3-Schraube) gehalten, eine vierte "Strecke" eingepaßt

und eingelötet; danach die überstehenden Enden an der hier rechten Ecke

abgefeilt und alles entgratet.

An einem exakt rechtwinklig gefrästen

Novotex-Stück werden die genauen Rechtecke gebogen, von einem "Spanneisen"

(liegt rechts unter der M3-Schraube) gehalten, eine vierte "Strecke" eingepaßt

und eingelötet; danach die überstehenden Enden an der hier rechten Ecke

abgefeilt und alles entgratet. Die so gefertigten Rahmenstücke sehen nun

für die Weiterverarbeitung so aus.

Die so gefertigten Rahmenstücke sehen nun

für die Weiterverarbeitung so aus. Begonnen habe ich (wegen der zu

ermittelnden exakten Längen) mit den Griffen. Sie wurden aus 2-mm-Rundmessing

angedreht....

Begonnen habe ich (wegen der zu

ermittelnden exakten Längen) mit den Griffen. Sie wurden aus 2-mm-Rundmessing

angedreht.... ....und dann auf Längen abgestochen und

ausgeglüht (Drehmessing kann man nur ausgeglüht um enge Radien biegen).

....und dann auf Längen abgestochen und

ausgeglüht (Drehmessing kann man nur ausgeglüht um enge Radien biegen). In einer schnell gefertigten

Biegevorrichtung (zwei 0,4-mm-Bohrerschäfte, Koordinaten-Bohren!) werden die

kleinen Teile zu Griffen gebogen. Nun kann man die Abstände für das Bohren

messen und errechnen.

In einer schnell gefertigten

Biegevorrichtung (zwei 0,4-mm-Bohrerschäfte, Koordinaten-Bohren!) werden die

kleinen Teile zu Griffen gebogen. Nun kann man die Abstände für das Bohren

messen und errechnen. Sieht dann so aus. Die beiden kleinen

Zapfen Durchmesser 0,5 x 0,5 mm lang sind für das Einlöten in die Leisten,

welche nun gefertigt werden.

Sieht dann so aus. Die beiden kleinen

Zapfen Durchmesser 0,5 x 0,5 mm lang sind für das Einlöten in die Leisten,

welche nun gefertigt werden. Dazu werden mit einem 2-mm-Fingerfräser

in 3,4-mm-Abständen 1 mm tiefe Nuten in einen Ms-Klotz gefräst. So entstehen die

Leisten 1,4 mm breit!

Dazu werden mit einem 2-mm-Fingerfräser

in 3,4-mm-Abständen 1 mm tiefe Nuten in einen Ms-Klotz gefräst. So entstehen die

Leisten 1,4 mm breit! Fräsen auf Längen und Anfräsen der Stufen

an beiden Enden.

Fräsen auf Längen und Anfräsen der Stufen

an beiden Enden. Das 0,55-mm-Bohren für die Griffe. Bei

all diesen Arbeiten wird wieder nur streng nach Koordinaten gearbeitet - es wird

also fast nichts gemessen!!!

Das 0,55-mm-Bohren für die Griffe. Bei

all diesen Arbeiten wird wieder nur streng nach Koordinaten gearbeitet - es wird

also fast nichts gemessen!!! Danach wird abgesägt, die etwas

verbogenen Leisten gerichtet, alles entgratet und...

Danach wird abgesägt, die etwas

verbogenen Leisten gerichtet, alles entgratet und...

Ich habe sie danach mit 2-K-Kleber an die

Schrägen geklebt. Zu groß war meine Befürchtung, daß sich die gelöteten Rahmen

an den Stellen entlöten, die Schägen sind schließlich nur 5 mm lang!

Ich habe sie danach mit 2-K-Kleber an die

Schrägen geklebt. Zu groß war meine Befürchtung, daß sich die gelöteten Rahmen

an den Stellen entlöten, die Schägen sind schließlich nur 5 mm lang!