Zwei 35 mm lange Profilstäbe 6 x 6

mm wurden so gefräst, daß sie mit einem mittig eingelegten U-Profil

(10-fach-Zeichnung anfertigen!) und zusammengesteckt wieder ein Profil 6 x 6 mm

ergaben.

Zwei 35 mm lange Profilstäbe 6 x 6

mm wurden so gefräst, daß sie mit einem mittig eingelegten U-Profil

(10-fach-Zeichnung anfertigen!) und zusammengesteckt wieder ein Profil 6 x 6 mm

ergaben.Sechs WABO-Lager (Teil II)

six depth charges storage rack`s (part II)

Hier die Fortsetzung des ersten Teils vom Bau der arbeitsaufwendigen WABO-Lager...

Im ersten Teil des Baureports hatte ich gezeigt, welche Möglichkeiten es gibt, kleine U- und L-Profile selbst herzustellen. Ein Problem, auch jetzt hier beim Weiterbau, ist immer wieder das maßhaltige und exakt winklige Ablängen dieser Profile mit den recht dünnen Wandstärken (0,15 bis 0,2 mm). Ich bin heute morgen beim Frühstück auf die Idee gekommen, U- und L-Profile auf Länge "planzudrehen", wie Rundstäbe auch - in selbst gemachten "Spannzangen". Die Idee wurde sofort umgesetzt und ist großartig gelungen.

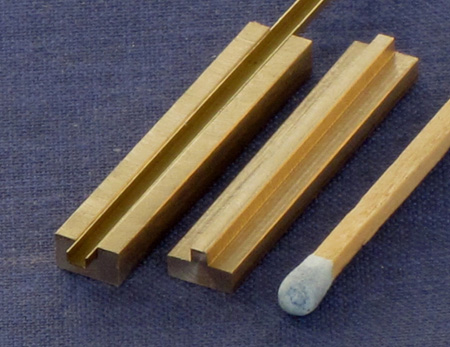

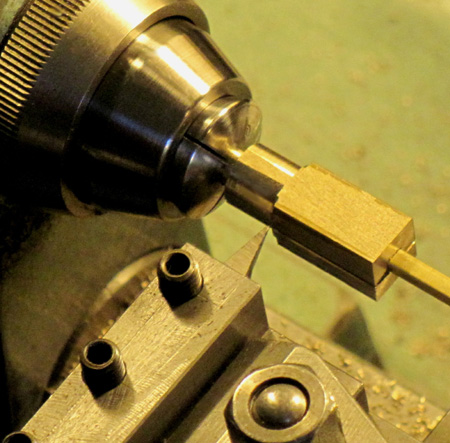

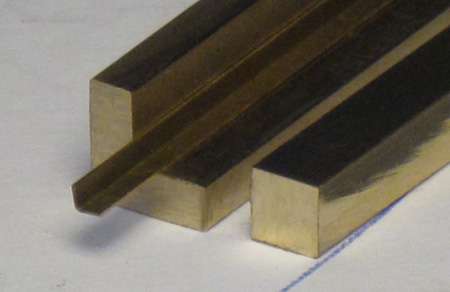

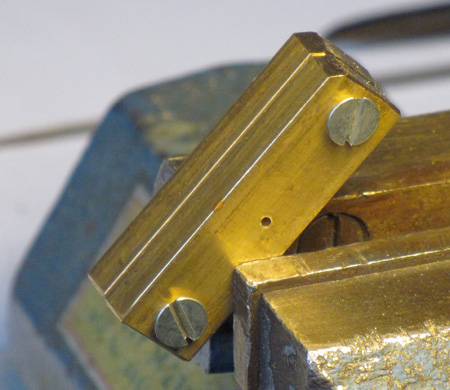

Zwei 35 mm lange Profilstäbe 6 x 6

mm wurden so gefräst, daß sie mit einem mittig eingelegten U-Profil

(10-fach-Zeichnung anfertigen!) und zusammengesteckt wieder ein Profil 6 x 6 mm

ergaben.

Zwei 35 mm lange Profilstäbe 6 x 6

mm wurden so gefräst, daß sie mit einem mittig eingelegten U-Profil

(10-fach-Zeichnung anfertigen!) und zusammengesteckt wieder ein Profil 6 x 6 mm

ergaben.

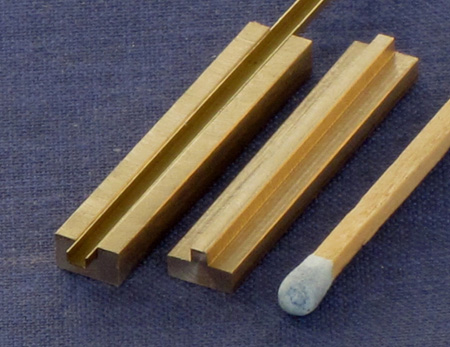

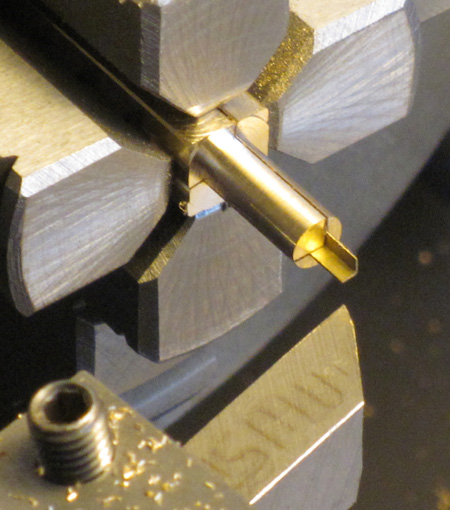

Hier sehen wir es. Damit eine

Klemmung des Profils erfolgen kann, muß zwischen den beiden Teilen außen ein

Spalt bleiben (hier etwa 0,4 mm).

Hier sehen wir es. Damit eine

Klemmung des Profils erfolgen kann, muß zwischen den beiden Teilen außen ein

Spalt bleiben (hier etwa 0,4 mm).

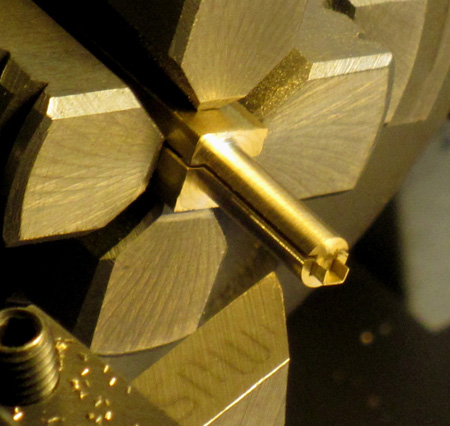

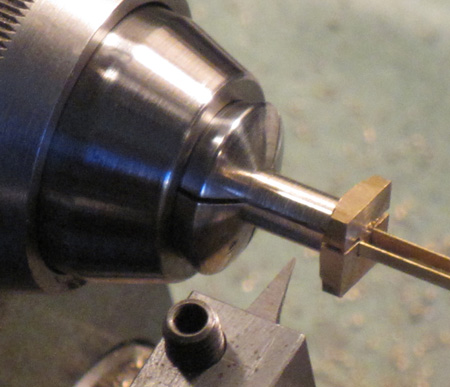

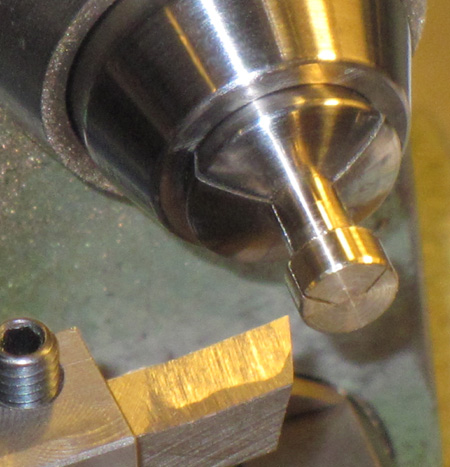

Dieses wurde nun zu etwa 40%

ausragend in einem gut laufenden Vierbackenfutter gespannt und der ausragende

Teil auf einen Durchmesser 3,98 abgedreht.

Dieses wurde nun zu etwa 40%

ausragend in einem gut laufenden Vierbackenfutter gespannt und der ausragende

Teil auf einen Durchmesser 3,98 abgedreht.

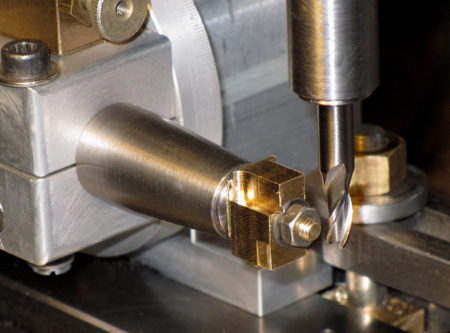

Danach kam dieses abgedrehte Stück

in die 4-mm-Zugspannzange (!) der Uhrmacherdrehmaschine und mit einem

HSS-Spitzdrehstahl wurde der Restteil ebenfalls Stück für Stück (etwa in

8-mm-Längen) auf einen Durchmesser 3,98 abgedreht.

Danach kam dieses abgedrehte Stück

in die 4-mm-Zugspannzange (!) der Uhrmacherdrehmaschine und mit einem

HSS-Spitzdrehstahl wurde der Restteil ebenfalls Stück für Stück (etwa in

8-mm-Längen) auf einen Durchmesser 3,98 abgedreht.

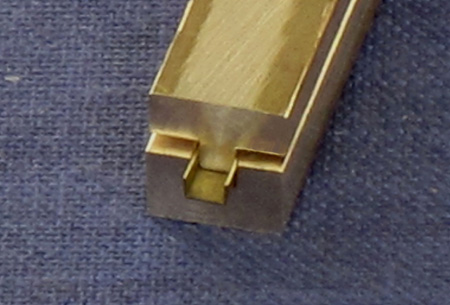

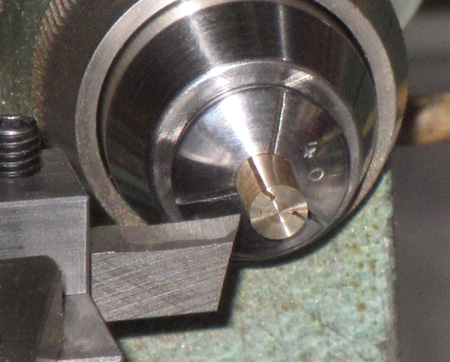

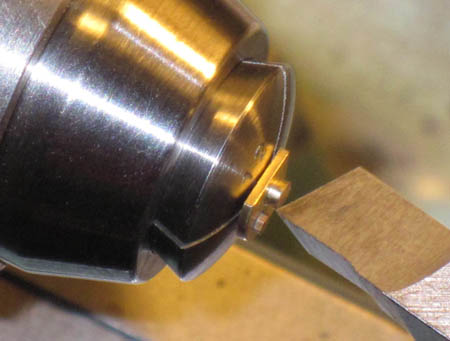

Die letzten 2 bis 3 mm (wie hier im

Bild) sollte man als "Anschlag" nur auf einen Durchmesser 5 oder 6 mm abdrehen.

Die letzten 2 bis 3 mm (wie hier im

Bild) sollte man als "Anschlag" nur auf einen Durchmesser 5 oder 6 mm abdrehen.

Ich hatte den Fehler gemacht, das

Vierkant bis ganz vorn abzudrehen. In dem Foto sehen wir, wie ich die Planfläche

beider Klemmteile überdreht habe und dabei gleich das geklemmte U-Profil mit.

Man erkennt deutlich den Spalt.

Ich hatte den Fehler gemacht, das

Vierkant bis ganz vorn abzudrehen. In dem Foto sehen wir, wie ich die Planfläche

beider Klemmteile überdreht habe und dabei gleich das geklemmte U-Profil mit.

Man erkennt deutlich den Spalt.

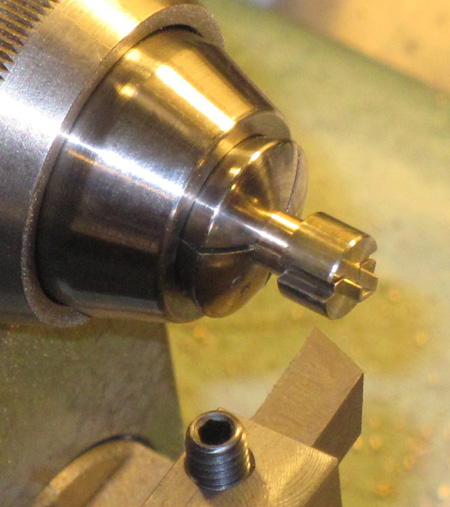

Auseinandergenommen sieht es so aus.

Auseinandergenommen sieht es so aus.

Als "Anschlag" habe ich nachträglich

zwei Halbring-Schalen aufgelötet und die vordere Planfläche noch einmal

überplant. Die Klemmteile sind hier nur zur Verdeutlichung ein Stück aus der

Zange herausgezogen. Ich konnte nun mit der U-Klemmzange meine Profile auf Länge

plandrehen. Man läßt die Profilstücke nicht viel mehr als 1 mm herausragen und

kann dann in 0,05- bis max. 0,1-mm-Schritten (mit scharfen HSS-Drehstahl)

vorsichtig plandrehen. Das Blech verbiegt sich dabei nicht! Im Bild hier ragt es

etwa 1,5 mm heraus - das ist schon zu viel.

Als "Anschlag" habe ich nachträglich

zwei Halbring-Schalen aufgelötet und die vordere Planfläche noch einmal

überplant. Die Klemmteile sind hier nur zur Verdeutlichung ein Stück aus der

Zange herausgezogen. Ich konnte nun mit der U-Klemmzange meine Profile auf Länge

plandrehen. Man läßt die Profilstücke nicht viel mehr als 1 mm herausragen und

kann dann in 0,05- bis max. 0,1-mm-Schritten (mit scharfen HSS-Drehstahl)

vorsichtig plandrehen. Das Blech verbiegt sich dabei nicht! Im Bild hier ragt es

etwa 1,5 mm heraus - das ist schon zu viel.

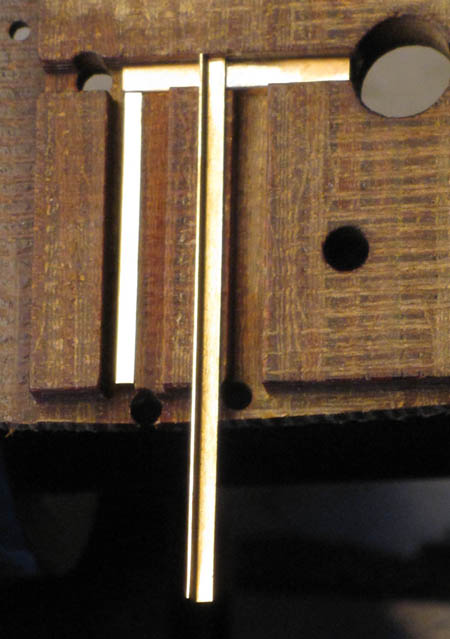

Mutig geworden wollte ich das Gleiche

auch für L-Profile haben. Im Foto sehen wir, wie die beiden Klemmstäbe

vorbereitet werden. Mit dem L-Profil zusammengesteckt kommen wir auch hier auf

ein Maß von 6 x 6 mm.

Mutig geworden wollte ich das Gleiche

auch für L-Profile haben. Im Foto sehen wir, wie die beiden Klemmstäbe

vorbereitet werden. Mit dem L-Profil zusammengesteckt kommen wir auch hier auf

ein Maß von 6 x 6 mm.

Die gleiche Weiterarbeit: Etwas ausragen

lassen und auf exakt 3,98 überdrehen....

Die gleiche Weiterarbeit: Etwas ausragen

lassen und auf exakt 3,98 überdrehen....

...danach bis vorn zum "Anschlag", den

ich diesmal gleich angedreht hatte. Man sieht auch hier den Spalt, der hier

einfach die Breite der Blechstärke hat. Der Vorteil dieser Klemmung: man kann

auch andere L-Profile mit anderen Schenkelmaßen ablängen.

...danach bis vorn zum "Anschlag", den

ich diesmal gleich angedreht hatte. Man sieht auch hier den Spalt, der hier

einfach die Breite der Blechstärke hat. Der Vorteil dieser Klemmung: man kann

auch andere L-Profile mit anderen Schenkelmaßen ablängen.

Keine

Fotomontage! Ich habe das erste

plangedrehte L-Profilstück (40 mm lang) zum Beweis seiner Rechtwinkligkeit

senkrecht auf die bei mir exakt waagerecht ausgerichtete Arbeitsplatte gestellt

- es blieb stehen. Weil die U- und auch die L-Profile in den Innenecken

zwangsläufig leichte Radien haben, soll man z.B. hier die Kante vom links

liegenden Klemmstück großzügig fasen.

Keine

Fotomontage! Ich habe das erste

plangedrehte L-Profilstück (40 mm lang) zum Beweis seiner Rechtwinkligkeit

senkrecht auf die bei mir exakt waagerecht ausgerichtete Arbeitsplatte gestellt

- es blieb stehen. Weil die U- und auch die L-Profile in den Innenecken

zwangsläufig leichte Radien haben, soll man z.B. hier die Kante vom links

liegenden Klemmstück großzügig fasen.

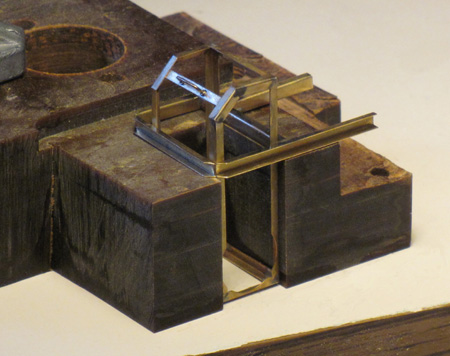

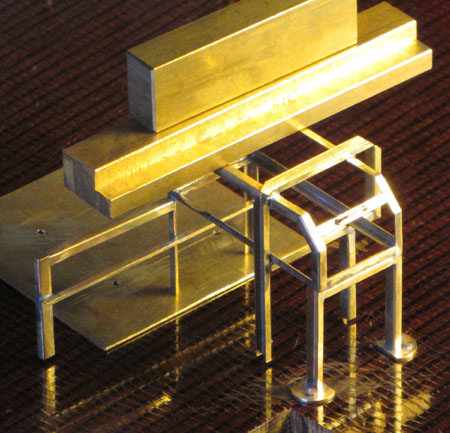

Die Voraussetzungen für guten Weiterbau

sind nun gegeben. Ich habe die nächsten je 14 mm langen Beine aus U-Profil "plangedreht"

(sorgfältig entgratet) und mit einer Lötvorrichtung an die schon bekannten

Rahmen angelötet.

Die Voraussetzungen für guten Weiterbau

sind nun gegeben. Ich habe die nächsten je 14 mm langen Beine aus U-Profil "plangedreht"

(sorgfältig entgratet) und mit einer Lötvorrichtung an die schon bekannten

Rahmen angelötet.

Und diese Rahmen wurden dann heute

an die in einer Lötvorrichtung stehenden "Kästen" gelötet. Die am

Novotex-Stück

angefräste Höhe von 19 mm sorgt dafür, daß die Rahmen schön winklig an die

Rahmenkästen kommen. Das Novotex-Stück wurde dabei mit einer Schraubzwinge an

die Tischplatte geklemmt.

Und diese Rahmen wurden dann heute

an die in einer Lötvorrichtung stehenden "Kästen" gelötet. Die am

Novotex-Stück

angefräste Höhe von 19 mm sorgt dafür, daß die Rahmen schön winklig an die

Rahmenkästen kommen. Das Novotex-Stück wurde dabei mit einer Schraubzwinge an

die Tischplatte geklemmt.

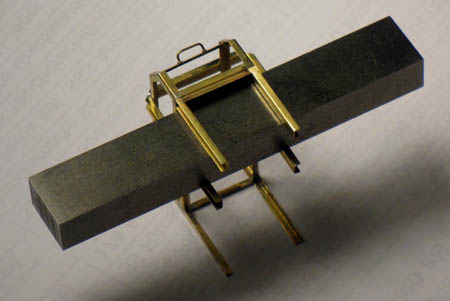

Nun wurden die Längen der Beine aus

U-Profil gemessen, dazu je zwei L-Profil-Beine mit den gleichen Längen gedreht

und im Lötprisma (diese vielfach verwendbare Löthilfe sollte jeder ernsthafte

Modellbauer haben!) an das hintere Ende der "Kästen" gelötet. Damit der

Rahmenkasten dabei fest im Lötprisma liegt, wurde er mit einem Messingstück

belastet.

Nun wurden die Längen der Beine aus

U-Profil gemessen, dazu je zwei L-Profil-Beine mit den gleichen Längen gedreht

und im Lötprisma (diese vielfach verwendbare Löthilfe sollte jeder ernsthafte

Modellbauer haben!) an das hintere Ende der "Kästen" gelötet. Damit der

Rahmenkasten dabei fest im Lötprisma liegt, wurde er mit einem Messingstück

belastet.

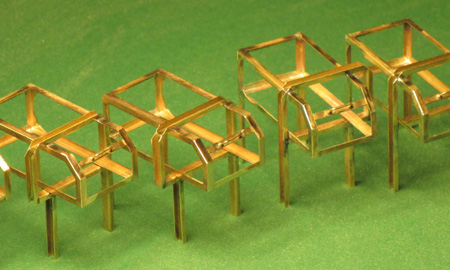

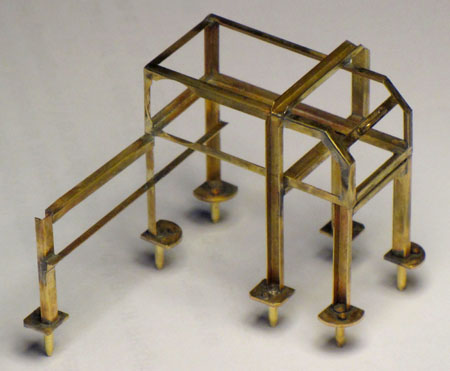

Nach dem Verputzen von überschüssigem

Lötzinn sehen die sechs Teile nun vorerst so aus.

Nach dem Verputzen von überschüssigem

Lötzinn sehen die sechs Teile nun vorerst so aus.

Aus drei auf Längen gedrehte U-Profile

wurde ein U-förmiges Stück zusammengelötet (im Lötprisma) und mit Auflage einer

7 mm dicken Schraubstockbeilage mit Sekundenkleber an das vordere Ende des

"Regals" geklebt.

Aus drei auf Längen gedrehte U-Profile

wurde ein U-förmiges Stück zusammengelötet (im Lötprisma) und mit Auflage einer

7 mm dicken Schraubstockbeilage mit Sekundenkleber an das vordere Ende des

"Regals" geklebt.

(Foto anklicken) Die WABO-Lager nehmen allmählich Gestalt

an.

(Foto anklicken) Die WABO-Lager nehmen allmählich Gestalt

an.

Wieder in einer schnell gefrästen

Lötvorrichtung wurden ein U-Profil (oben quer) und zwei L-Profile zu einem weiteren

"Regalteil" zusammengelötet. Die Vorrichtung muß so gestaltet sein, daß man...

Wieder in einer schnell gefrästen

Lötvorrichtung wurden ein U-Profil (oben quer) und zwei L-Profile zu einem weiteren

"Regalteil" zusammengelötet. Die Vorrichtung muß so gestaltet sein, daß man...

... linke und rechte Teile darin löten

kann.

... linke und rechte Teile darin löten

kann.

Damit das Wegfeilen des

überschüssigen Lötzinns nicht dazu führt, daß die kleinen Teile wieder

zerbrechen, habe ich das U-Profil gegen eine aus den Schraubstockbacken leicht

ausragende Kante gelegt. Übrigens feile ich Lötzinn nie trocken, immer nur mit

Zugabe von Spiritus. So können sich die kleinen Zähne der Feile (auch bei

Zahnarztfräsern !) nicht mit Zinn zusetzen, das man kaum noch entfernen kann.

Damit das Wegfeilen des

überschüssigen Lötzinns nicht dazu führt, daß die kleinen Teile wieder

zerbrechen, habe ich das U-Profil gegen eine aus den Schraubstockbacken leicht

ausragende Kante gelegt. Übrigens feile ich Lötzinn nie trocken, immer nur mit

Zugabe von Spiritus. So können sich die kleinen Zähne der Feile (auch bei

Zahnarztfräsern !) nicht mit Zinn zusetzen, das man kaum noch entfernen kann.

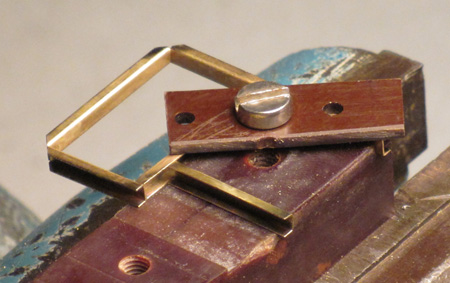

Die eben hergestellten "Rahmen" werden

nun als Beginn für die seitlichen "Ausleger" angelötet. Auch das mache ich

wieder in meinem bewährte Lötprisma. Eine kleine Pertinax-Platte mit einer

M2-Schraube hält dabei die hinteren Beine fest, sodaß ich mich voll auf das

Ausrichten des Ausleger-Rahmens kümmern kann.

Die eben hergestellten "Rahmen" werden

nun als Beginn für die seitlichen "Ausleger" angelötet. Auch das mache ich

wieder in meinem bewährte Lötprisma. Eine kleine Pertinax-Platte mit einer

M2-Schraube hält dabei die hinteren Beine fest, sodaß ich mich voll auf das

Ausrichten des Ausleger-Rahmens kümmern kann.

(Foto anklicken) Soweit so gut. Das sind die drei

WABO-Lager der Backbord-Seite - noch längst nicht fertig.

(Foto anklicken) Soweit so gut. Das sind die drei

WABO-Lager der Backbord-Seite - noch längst nicht fertig.

Als Nächstes die Herstellung von Füßen

zum Festschrauben der WABO-Lager an die Fundamente auf dem Deck. An

6-mm-Rundmessing-Stücke werden 3 mm lange 1,6-mm-Zapfen angedreht.

Als Nächstes die Herstellung von Füßen

zum Festschrauben der WABO-Lager an die Fundamente auf dem Deck. An

6-mm-Rundmessing-Stücke werden 3 mm lange 1,6-mm-Zapfen angedreht.

Dann werden jeweils zwei Flächen etwa 1

mm lang angefräst (Schlagzahnfräsen).

Dann werden jeweils zwei Flächen etwa 1

mm lang angefräst (Schlagzahnfräsen).

Mit einem 0,6-mm-Zahnarzt-Kugelfräser

werden nach Augenmaß (man muß auch mal gutes Augenmaß haben) in den Mitten der

Flächen kleine Senkungen als "Körnerschlag-Ersatz" ein gefräst.

Mit einem 0,6-mm-Zahnarzt-Kugelfräser

werden nach Augenmaß (man muß auch mal gutes Augenmaß haben) in den Mitten der

Flächen kleine Senkungen als "Körnerschlag-Ersatz" ein gefräst.

Hier wird mit einem 0,8-mm-Wendelbohrer

etwa nur 1 mm tief gebohrt. Für das Festhalten verwende ich den 6-mm-Haltetisch.

Die Klemmung ist vierfach geschlitzt, außen drückt ein Klemmring mit vier

M4-Schrauben auf die Klemmflächen. Ich habe diese "Tische" für mehrere

Durchmesser, weil ich sie oft benötige.

Hier wird mit einem 0,8-mm-Wendelbohrer

etwa nur 1 mm tief gebohrt. Für das Festhalten verwende ich den 6-mm-Haltetisch.

Die Klemmung ist vierfach geschlitzt, außen drückt ein Klemmring mit vier

M4-Schrauben auf die Klemmflächen. Ich habe diese "Tische" für mehrere

Durchmesser, weil ich sie oft benötige.

Die Bohrungen sind fertig und die anderen

Seiten danach ebenfalls auf einen Durchmesser 1,6 x 5 mm lang angedreht.

Die Bohrungen sind fertig und die anderen

Seiten danach ebenfalls auf einen Durchmesser 1,6 x 5 mm lang angedreht.

In die Bohrungen sollen aus

1-mm-Sechskant-Messing selbstgedrehte Schraubenkopf-Imitate eingelötet werden.

Im Bild sieht man die zugehörige Handskizze mit den Maßen. Kurz die Herstellung:

Zapfen Durchmesser 0,75 x 1 andrehen, abstechen mit etwa 0,7 mm Kopfhöhe,

spannen auf den Zapfen in der 0,8-mm-Spannzange, Kopfhöhe auf 0,5 mm abplanen.

In die Bohrungen sollen aus

1-mm-Sechskant-Messing selbstgedrehte Schraubenkopf-Imitate eingelötet werden.

Im Bild sieht man die zugehörige Handskizze mit den Maßen. Kurz die Herstellung:

Zapfen Durchmesser 0,75 x 1 andrehen, abstechen mit etwa 0,7 mm Kopfhöhe,

spannen auf den Zapfen in der 0,8-mm-Spannzange, Kopfhöhe auf 0,5 mm abplanen.

Das Teil links steckt in einer Bohrung

des Pertinax-Stücks, von unten ist das Schraubenkopf-Imitat eingesteckt und kann

so an der oberen Fläche mit winzigster Menge Lötzinn angelötet werden. Die

Platten haben hier noch eine Stärke von 0,7 mm! Rechts liegen zwei Teile so, daß

man die Schraubenköpfe sehen kann. Es ist kaum Lötzinn noch oben durchgedrungen!

Das Teil links steckt in einer Bohrung

des Pertinax-Stücks, von unten ist das Schraubenkopf-Imitat eingesteckt und kann

so an der oberen Fläche mit winzigster Menge Lötzinn angelötet werden. Die

Platten haben hier noch eine Stärke von 0,7 mm! Rechts liegen zwei Teile so, daß

man die Schraubenköpfe sehen kann. Es ist kaum Lötzinn noch oben durchgedrungen!

Alle Teile sehen nun so aus.

Alle Teile sehen nun so aus.

Spannen auf den Zapfen 1,6 x 3 mm,

andrehen der anderen Seite auf Durchmesser 1,2, dabei die Länge so, daß die

"Platten" nur noch 0,4 mm dick sind (entspricht einer realistischen Stärke von

20 mm beim Original). Danach mit einer Nadelfeile "Suchspitzen" anfeilen. Durch

diese Spitzen wird die spätere Montage auf den dann bereits gespritzten

Decksfundamenten erleichtert!

Spannen auf den Zapfen 1,6 x 3 mm,

andrehen der anderen Seite auf Durchmesser 1,2, dabei die Länge so, daß die

"Platten" nur noch 0,4 mm dick sind (entspricht einer realistischen Stärke von

20 mm beim Original). Danach mit einer Nadelfeile "Suchspitzen" anfeilen. Durch

diese Spitzen wird die spätere Montage auf den dann bereits gespritzten

Decksfundamenten erleichtert!

Spannen auf den 1,2-mm-Stift, abstechen

des 3 mm langen Zapfens bis auf Schraubenkopf-Höhe (0,5 mm), danach flacher

drehen des Restzapfens auf etwa 0,2 mm Höhe mit einem besonders eingestellten

Seitendrehstahl.

Spannen auf den 1,2-mm-Stift, abstechen

des 3 mm langen Zapfens bis auf Schraubenkopf-Höhe (0,5 mm), danach flacher

drehen des Restzapfens auf etwa 0,2 mm Höhe mit einem besonders eingestellten

Seitendrehstahl.

(Foto anklicken) Fertig sehen die Füße mit gerundeten

Platten so aus.

(Foto anklicken) Fertig sehen die Füße mit gerundeten

Platten so aus.

(Foto anklicken) In gleicher Weise wurden auch Füße mit

Platten in Rechteckform hergestellt.

(Foto anklicken) In gleicher Weise wurden auch Füße mit

Platten in Rechteckform hergestellt.

Nun werden die Füße an die WABO-Lager

gelötet. Dazu werden in eine ebene Pertinax-Platte 3-mm-Bohrungen gebohrt. In

diese werden die Suchspitzen gesteckt, die oberen Flächen der Platten sehr wenig

verzinnt. Die Beine (L- und auch die U-Profile) werden als "Zentrierung" auf die

sehr flachen 1,6-mm-Zapfen gesteckt und die Platte noch einmal erhitzt und damit

das Bein angelötet. Im Bild wird der erste Fuß angelötet. Die beiden angefrästen

Flächen werden nach Augenmaß ausgerichtet. Das hintere Teil des "Regals" steht

auf einem 0,4-mm-Blech (entspricht der Dicke der Fußplatten) und wird von

Gewichten belastet. Damit sich der Fuß durch die Berührung mit der

Lötkolbenspitze nicht verdrehen kann, wird er von der Spitze einer Reißnadel

festgehalten.

Nun werden die Füße an die WABO-Lager

gelötet. Dazu werden in eine ebene Pertinax-Platte 3-mm-Bohrungen gebohrt. In

diese werden die Suchspitzen gesteckt, die oberen Flächen der Platten sehr wenig

verzinnt. Die Beine (L- und auch die U-Profile) werden als "Zentrierung" auf die

sehr flachen 1,6-mm-Zapfen gesteckt und die Platte noch einmal erhitzt und damit

das Bein angelötet. Im Bild wird der erste Fuß angelötet. Die beiden angefrästen

Flächen werden nach Augenmaß ausgerichtet. Das hintere Teil des "Regals" steht

auf einem 0,4-mm-Blech (entspricht der Dicke der Fußplatten) und wird von

Gewichten belastet. Damit sich der Fuß durch die Berührung mit der

Lötkolbenspitze nicht verdrehen kann, wird er von der Spitze einer Reißnadel

festgehalten.

Der zweite Fuß vorn wird angelötet...

Der zweite Fuß vorn wird angelötet...

...der dritte Fuß (nun hinten) usw...

...der dritte Fuß (nun hinten) usw...

...bis alle Füße angelötet sind. In der

Pertinax-Platte sind nun (vorerst) sieben 3-mm-Bohrungen.

...bis alle Füße angelötet sind. In der

Pertinax-Platte sind nun (vorerst) sieben 3-mm-Bohrungen.

An jedem WABO-Lager finden wir drei

Lagerrohre für die WABO-Stempel;

ein kurzes und zwei längere. Aus 4,5-mm-Rundmessing habe ich diese gedreht.

Links-oben im Foto ein kurzes Rohr mit einem eingesteckten WABO-Stempel.

An jedem WABO-Lager finden wir drei

Lagerrohre für die WABO-Stempel;

ein kurzes und zwei längere. Aus 4,5-mm-Rundmessing habe ich diese gedreht.

Links-oben im Foto ein kurzes Rohr mit einem eingesteckten WABO-Stempel.

An die Stirnseiten der seitlichen

Ausleger kommen als Nächstes Bleche mit Bohrungen für diese Lagerrohre. Die

Teile habe ich aus 0,2-mm-Ms-Blech mit reichlich Aufmaß ausgeschnitten und sie

erhielten je ein 1-mm-Loch etwa in der Mitte.

An die Stirnseiten der seitlichen

Ausleger kommen als Nächstes Bleche mit Bohrungen für diese Lagerrohre. Die

Teile habe ich aus 0,2-mm-Ms-Blech mit reichlich Aufmaß ausgeschnitten und sie

erhielten je ein 1-mm-Loch etwa in der Mitte.

Diese Bohrungen sollen auf 3,8 mm

aufgebohrt werden. Das gelingt richtig gut nur "im Paket". Zwei stabile

Ms-Profile wurden dazu vorbereitet, in der Mitte eine 1-mm-Durchgangsbohrung,

M3-Schrauben und -Muttern.

Diese Bohrungen sollen auf 3,8 mm

aufgebohrt werden. Das gelingt richtig gut nur "im Paket". Zwei stabile

Ms-Profile wurden dazu vorbereitet, in der Mitte eine 1-mm-Durchgangsbohrung,

M3-Schrauben und -Muttern.

Die vorbereiteten Bleche wurden durch

Zentrierung mit einem 1-mm-Bohrerschaft dazwischengeklemmt. Das Zusammenpressen

machen die Schraubstockbacken!

Die vorbereiteten Bleche wurden durch

Zentrierung mit einem 1-mm-Bohrerschaft dazwischengeklemmt. Das Zusammenpressen

machen die Schraubstockbacken!

Der Bohrer wird herausgezogen und die

Bohrung mit einem neutral geschliffenen 3,8-mm-Wendelbohrer aufgebohrt.

Der Bohrer wird herausgezogen und die

Bohrung mit einem neutral geschliffenen 3,8-mm-Wendelbohrer aufgebohrt.

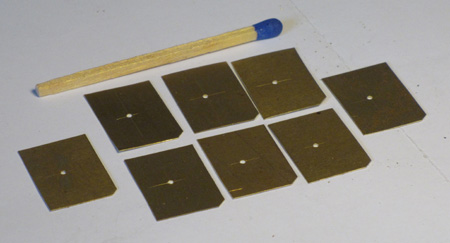

Das Ergebnis sind acht Bleche (sechs werden eigentlich nur benötigt) mit nahezu

gratfreien und kreisrunden 3,8-mm-Bohrungen.

Das Ergebnis sind acht Bleche (sechs werden eigentlich nur benötigt) mit nahezu

gratfreien und kreisrunden 3,8-mm-Bohrungen.

Die weitere Arbeit wie üblich:

Aufnahmedorn mit (Spannzangen-)Spannzapfen und 3,8-mm-Aufnahmezapfen mit

M4-Gewinde, dicke Druckscheibe, Waagerecht-Teilgerät.

Die weitere Arbeit wie üblich:

Aufnahmedorn mit (Spannzangen-)Spannzapfen und 3,8-mm-Aufnahmezapfen mit

M4-Gewinde, dicke Druckscheibe, Waagerecht-Teilgerät.

![]() (Foto anklicken) So bin ich wieder zu vollkommen gleichen,

ebenen und maßhaltigen Blechen gekommen. Links der Aufnahmedorn, rechts die

Druckscheibe. Die Möglichkeiten der Maschinen zu nutzen, macht immer wieder

große Freude... Nehmt mir meine Maschinen weg, dann mache ich keinen Modellbau

mehr und kaufe mir einen Hund - oder gehe angeln.

(Foto anklicken) So bin ich wieder zu vollkommen gleichen,

ebenen und maßhaltigen Blechen gekommen. Links der Aufnahmedorn, rechts die

Druckscheibe. Die Möglichkeiten der Maschinen zu nutzen, macht immer wieder

große Freude... Nehmt mir meine Maschinen weg, dann mache ich keinen Modellbau

mehr und kaufe mir einen Hund - oder gehe angeln.

Später werden bei der Montage

sechseckige Knotenbleche benötigt. Diese hier sind als Profil gefräst

(Schlagzahnfräsen) und dann zu 0,3 mm Dicke abgesägt, danach die Kanten trommel-entgratet (Entgratungs-Trommel siehe Beitrag über die

Munitionskisten).

Später werden bei der Montage

sechseckige Knotenbleche benötigt. Diese hier sind als Profil gefräst

(Schlagzahnfräsen) und dann zu 0,3 mm Dicke abgesägt, danach die Kanten trommel-entgratet (Entgratungs-Trommel siehe Beitrag über die

Munitionskisten).

Weiter geht es im dritten Teil dieses Fotoreports.

![]()