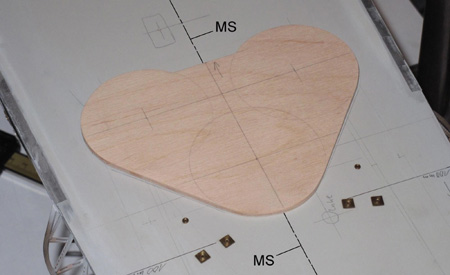

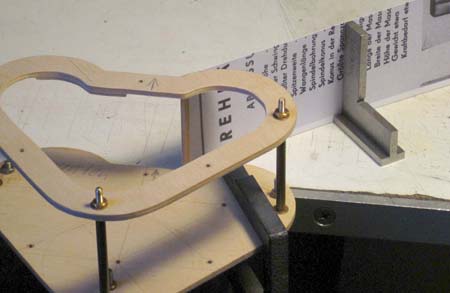

Den Grundriß habe ich auf ein Stück

4-mm-Sperrholz aufgezeichnet und sauber ausgesägt. In dem Foto habe ich die

Linie Mitte-Schiff (MS) zur besseren Sichtbarkeit nachgezogen.

Den Grundriß habe ich auf ein Stück

4-mm-Sperrholz aufgezeichnet und sauber ausgesägt. In dem Foto habe ich die

Linie Mitte-Schiff (MS) zur besseren Sichtbarkeit nachgezogen.Waffenwanne für drei 20-mm-OERLIKON (I)

splinter shield for 20-mm-AA-gun OERLIKON

Auf dem Achterdeck des Zerstörers stehen drei Flakgeschütze 20-mm-OERLIKON zusammen mit den drei Munitionskisten in einer gemeinsamen sog. Waffenwanne. Das ist ein Ring in Form eines festen Schanzkleides. Man kann diese Waffenwannen auch als Wetterschutz ansehen. Die Waffenwanne hat in diesem Fall einen etwa herzförmigen Grundriß. Die Wände stehen senkrecht und die obere Kante liegt parallel zur KWL - soweit kein Problem. Das Problem ist die untere Kante dieses Blechrings, welche auf dem nicht ebenen Deck (wir haben ja die Balkenbucht und den weniger ausgeprägten Deckssprung!) steht. Um die genaue Abwicklung für das Blechteil zu ermitteln, habe ich mir etwas ausgedacht, was Sie hier nun verfolgen können.

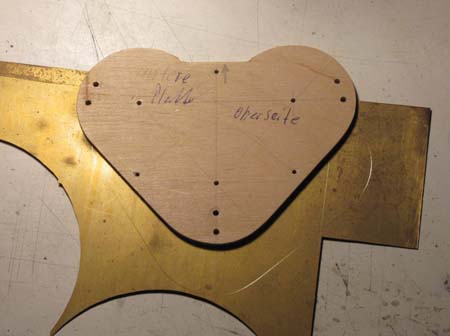

Den Grundriß habe ich auf ein Stück

4-mm-Sperrholz aufgezeichnet und sauber ausgesägt. In dem Foto habe ich die

Linie Mitte-Schiff (MS) zur besseren Sichtbarkeit nachgezogen.

Den Grundriß habe ich auf ein Stück

4-mm-Sperrholz aufgezeichnet und sauber ausgesägt. In dem Foto habe ich die

Linie Mitte-Schiff (MS) zur besseren Sichtbarkeit nachgezogen.

Dieses Sperrholz-Herz habe ich mit

drei M2-Schrauben an einem zweiten Sperrholzstück befestigt, die Kontur mit

einem spitzen Bleistift übertragen und dieses zweite Herz "auf den Strich"

ausgesägt. Die Grundfertigkeit, mit einer Laubsäge "auf dem Strich" sägen zu

können, gleichgültig bei welchem Material, sollte jeder Schiffsmodellbauer

beherrschen. Eine Dekupiersäge ist völliger Unsinn in deiner Modellbauwerkstatt

- schade um das Geld und schade um den Platz, den so ein Monstrum benötigt. Von

Hand säge ich auch wesentlich genauer als mit einer Maschine!

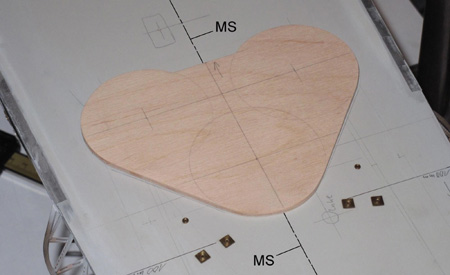

Dieses Sperrholz-Herz habe ich mit

drei M2-Schrauben an einem zweiten Sperrholzstück befestigt, die Kontur mit

einem spitzen Bleistift übertragen und dieses zweite Herz "auf den Strich"

ausgesägt. Die Grundfertigkeit, mit einer Laubsäge "auf dem Strich" sägen zu

können, gleichgültig bei welchem Material, sollte jeder Schiffsmodellbauer

beherrschen. Eine Dekupiersäge ist völliger Unsinn in deiner Modellbauwerkstatt

- schade um das Geld und schade um den Platz, den so ein Monstrum benötigt. Von

Hand säge ich auch wesentlich genauer als mit einer Maschine!

Damit ich nie die Seiten verwechsle,

bekommen beide Teile kleine Pfeile für die Vorausrichtung.

Damit ich nie die Seiten verwechsle,

bekommen beide Teile kleine Pfeile für die Vorausrichtung.

Bei allem genauen Sägen - beide

Sperrholzstücke sind nicht so genau deckungsgleich, wie ich es haben will.

Deshalb wurden sie mit weiteren drei (also nun sechs) Schrauben

zusammengeschraubt und die Außenkontur gemeinsam überfeilt.

Bei allem genauen Sägen - beide

Sperrholzstücke sind nicht so genau deckungsgleich, wie ich es haben will.

Deshalb wurden sie mit weiteren drei (also nun sechs) Schrauben

zusammengeschraubt und die Außenkontur gemeinsam überfeilt.

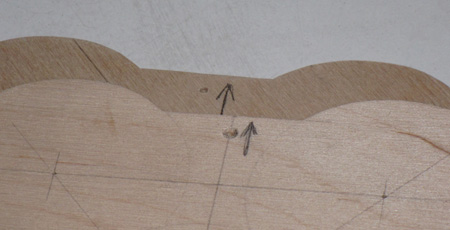

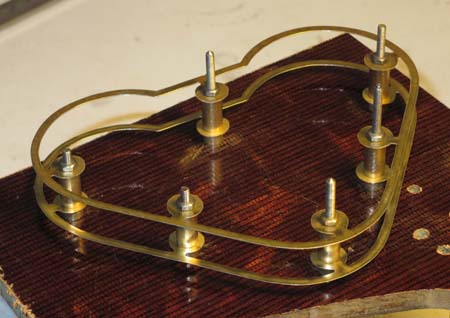

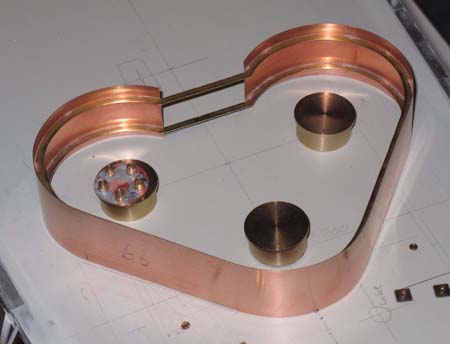

Je drei Bohrungen an den "Ecken"

wurden auf 3 mm aufgebohrt. Drei Abstandsrohre wurden abgestochen und auf genau

46 mm Länge plangedreht (!). Mit drei M3-Bolzen, zwölf U-Scheiben und sechs

Muttern wurden die Teile zu einem prismatischen Körper zusammengeschraubt. Der

erste Schritt für die Abwicklungsermittlung ist getan. Morgen, am 2.1.2014, geht

es weiter. Übrigens wünsche ich allen Modellbauern und Freunden des

Schiffsmodellbaus ein gutes, glückhaftes und gesundes 2014...!

Je drei Bohrungen an den "Ecken"

wurden auf 3 mm aufgebohrt. Drei Abstandsrohre wurden abgestochen und auf genau

46 mm Länge plangedreht (!). Mit drei M3-Bolzen, zwölf U-Scheiben und sechs

Muttern wurden die Teile zu einem prismatischen Körper zusammengeschraubt. Der

erste Schritt für die Abwicklungsermittlung ist getan. Morgen, am 2.1.2014, geht

es weiter. Übrigens wünsche ich allen Modellbauern und Freunden des

Schiffsmodellbaus ein gutes, glückhaftes und gesundes 2014...!

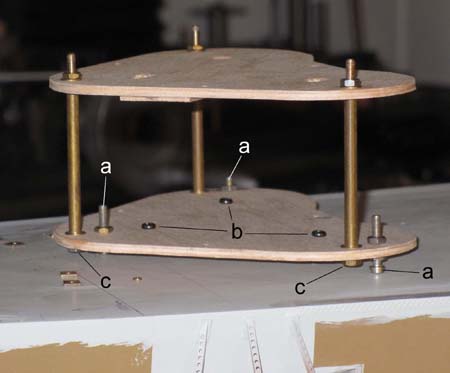

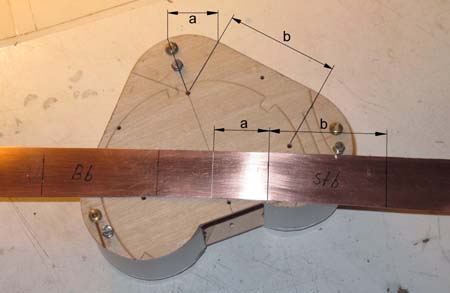

Jetzt steht die Vorrichtung nur

mit den drei Köpfen von gekonterten M3-Einstellschrauben (a) auf dem Deck. Drei

Holzschrauben (b) halten sie in der richtigen Lage. Die unteren Muttern der

Abstandsbolzen (c) berühren das Deck nicht.

Jetzt steht die Vorrichtung nur

mit den drei Köpfen von gekonterten M3-Einstellschrauben (a) auf dem Deck. Drei

Holzschrauben (b) halten sie in der richtigen Lage. Die unteren Muttern der

Abstandsbolzen (c) berühren das Deck nicht.

So kann die obere Platte mit

einer doppelten Wasserwaage (Baumarkt) waagerecht eingestellt werden. Die eben

genannten Holzschrauben sind dabei natürlich nicht eingedreht.

So kann die obere Platte mit

einer doppelten Wasserwaage (Baumarkt) waagerecht eingestellt werden. Die eben

genannten Holzschrauben sind dabei natürlich nicht eingedreht.

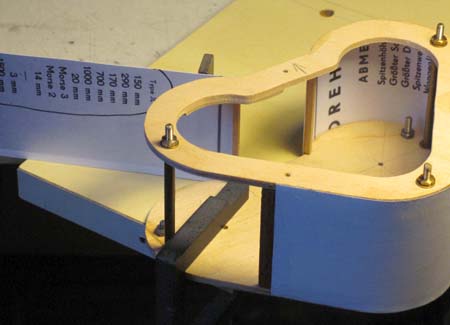

Danach habe ich die obere Platte

zu einem Rahmenspant ausgesägt (12 mm breiter Rand). Die untere Platte wurde mit

einer Zwinge an die Werktischplatte geklemmt und so konnte der erste

Kartonstreifen in der richtigen Richtung am Rundungsbeginn angeklebt werden.

Nach Trocknung habe ich ...

Danach habe ich die obere Platte

zu einem Rahmenspant ausgesägt (12 mm breiter Rand). Die untere Platte wurde mit

einer Zwinge an die Werktischplatte geklemmt und so konnte der erste

Kartonstreifen in der richtigen Richtung am Rundungsbeginn angeklebt werden.

Nach Trocknung habe ich ...

...diesen Streifen bis zur Mitte

der gegenüberliegenden Geraden angeklebt und am Ende eine breite Holzleiste als

Verbindungsstück von innen untergeklebt. Hier sieht man den zweiten

Kartonstreifen (0,25 mm Stärke) ebenfalls am Rundungsbeginn angeklebt.

...diesen Streifen bis zur Mitte

der gegenüberliegenden Geraden angeklebt und am Ende eine breite Holzleiste als

Verbindungsstück von innen untergeklebt. Hier sieht man den zweiten

Kartonstreifen (0,25 mm Stärke) ebenfalls am Rundungsbeginn angeklebt.

Die Kartonstreifen sind rundum

vollständig angeklebt. Das nach vorn zeigende, gerade Stück bleibt frei.

Die Kartonstreifen sind rundum

vollständig angeklebt. Das nach vorn zeigende, gerade Stück bleibt frei.

Hier zeigt die untere Platte nach

oben. Ein Streifen Transparentpapier ist umgelegt, er ragt hier noch nach oben

heraus. Er ist mit TESA-Film nur am unteren (eigentlich oben!) Rand angeklebt.

Hier zeigt die untere Platte nach

oben. Ein Streifen Transparentpapier ist umgelegt, er ragt hier noch nach oben

heraus. Er ist mit TESA-Film nur am unteren (eigentlich oben!) Rand angeklebt.

Das nach unten überstehende

Transparentpapier wurde abgeschnitten und die Vorrichtung mit den genannten

Holzschrauben am Deck befestigt. Das ist ja nun durch die große Öffnung oben

möglich.

Das nach unten überstehende

Transparentpapier wurde abgeschnitten und die Vorrichtung mit den genannten

Holzschrauben am Deck befestigt. Das ist ja nun durch die große Öffnung oben

möglich.

Wir haben jetzt auf dem Deck einen prismatischen Körper an der richtigen Stelle und mit dem richtigen Grundriß der Waffenwanne stehen. Die Wände stehen exakt senkrecht zur KWL und tragen rundum einen (leicht abnehmbaren) "Mantel" aus Transparentpapier. Preisfrage (ein Modellplan Ihrer Wahl aus meiner Kollektion) für den Ersten, der sich bei mir meldet: Wie geht es hier weiter? ( juergen-eichardt@web.de ) Inzwischen hat sich als Erster ein Modellbauer aus Frankreich mit der richtigen Idee gemeldet und einen Modellplan vom Torpedoschnellboot HERMELIN gewonnen... (Glückwunsch, Herr Bosch!)

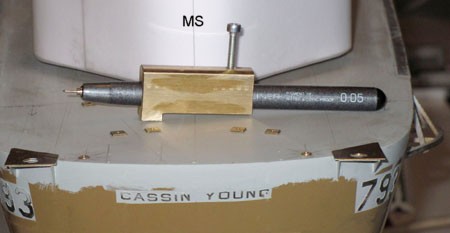

Ein Messingklotz mit einer

M3-Klemmschraube erhält eine Bohrung für einen sog. Fineliner. Die untere

Fläche, welche auf dem Deck entlang gleitet, mußte eine 3 mm hohe Stufe

erhalten, damit der Klotz beim Anzeichnen der Linie nicht an div. Sockeln (s im

nächsten Foto) hängen bleibt. Auf dem Foto ragt die Spitze vom Fineliner noch zu

weit heraus. Beim Zeichnen dann nur noch 1 mm!

Ein Messingklotz mit einer

M3-Klemmschraube erhält eine Bohrung für einen sog. Fineliner. Die untere

Fläche, welche auf dem Deck entlang gleitet, mußte eine 3 mm hohe Stufe

erhalten, damit der Klotz beim Anzeichnen der Linie nicht an div. Sockeln (s im

nächsten Foto) hängen bleibt. Auf dem Foto ragt die Spitze vom Fineliner noch zu

weit heraus. Beim Zeichnen dann nur noch 1 mm!

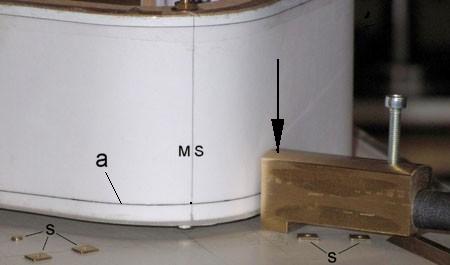

Das Anzeichnen der Linie, exakt

genau parallel zum gewölbten Deck geschieht hier. Weil die Fläche, die auf dem

Deck gleitet (gerundete Kanten!), recht klein ist, mußte ich sehr weit vorn auf

das Gerät drücken (Pfeil). a ist die am Transparentpapier angezeichnete Linie.

Das Anzeichnen der Linie, exakt

genau parallel zum gewölbten Deck geschieht hier. Weil die Fläche, die auf dem

Deck gleitet (gerundete Kanten!), recht klein ist, mußte ich sehr weit vorn auf

das Gerät drücken (Pfeil). a ist die am Transparentpapier angezeichnete Linie.

Beide Bordseiten (Stb. und Bb.)

müssen markiert werden, damit man die Seiten nie verwechselt. Mit einem Skalpell

wurde der Transparent-Streifen ganz oben nun angetrennt.

Beide Bordseiten (Stb. und Bb.)

müssen markiert werden, damit man die Seiten nie verwechselt. Mit einem Skalpell

wurde der Transparent-Streifen ganz oben nun angetrennt.

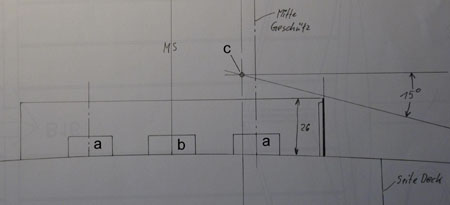

Die nächste Frage ist die Höhe der

Waffenwanne. Dies ist aus meinem Modellplan, der eigentlich keiner ist, nicht

richtig ersichtlich. So habe ich schnell eine Skizze gemacht (Foto): Die

Balkenbucht, die MS-Linie, die Decksbreite (Seite Deck), die Standorte der

seitlichen "Kugelspritzen" (Mitte Geschütz), die Schildzapfenhöhe und der

Drehpunkt (c) vom Schildzapfen konnten sofort gezeichnet werden. Die OERLIKON´s

haben eine Depression von -15° und die Breite der Waffenwanne ist ja auch

bekannt. Zudem sehe ich aus einem Foto, daß die Flak´s nicht direkt auf dem Deck

stehen, sondern auf Sockeln (a die seitlichen und b der Sockel in MS). Aus all

dem habe ich eine Höhe der Wände (an den Seiten) von 26 mm ermittelt, das

entspricht 1,30 m beim Original.

Die nächste Frage ist die Höhe der

Waffenwanne. Dies ist aus meinem Modellplan, der eigentlich keiner ist, nicht

richtig ersichtlich. So habe ich schnell eine Skizze gemacht (Foto): Die

Balkenbucht, die MS-Linie, die Decksbreite (Seite Deck), die Standorte der

seitlichen "Kugelspritzen" (Mitte Geschütz), die Schildzapfenhöhe und der

Drehpunkt (c) vom Schildzapfen konnten sofort gezeichnet werden. Die OERLIKON´s

haben eine Depression von -15° und die Breite der Waffenwanne ist ja auch

bekannt. Zudem sehe ich aus einem Foto, daß die Flak´s nicht direkt auf dem Deck

stehen, sondern auf Sockeln (a die seitlichen und b der Sockel in MS). Aus all

dem habe ich eine Höhe der Wände (an den Seiten) von 26 mm ermittelt, das

entspricht 1,30 m beim Original.

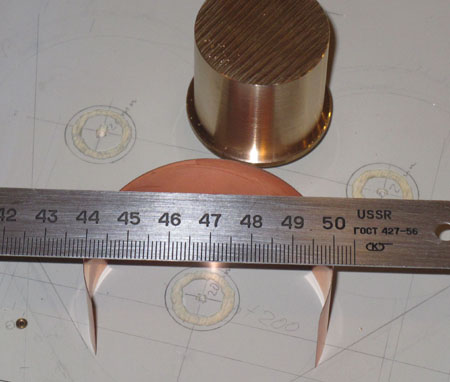

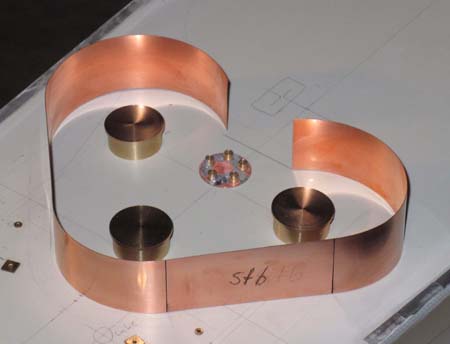

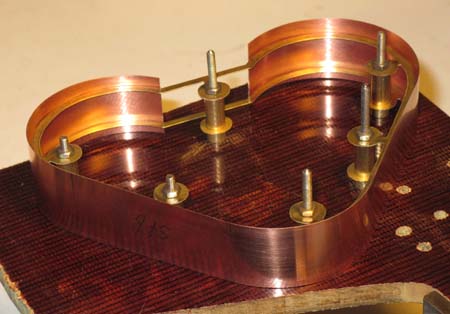

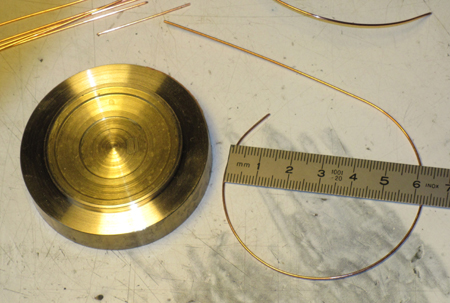

Den Ring will ich aus 0,2 mm dicken,

doppelseitig kupferkaschierten Leiterplatten-Material biegen. Viele Modellbauer

fertigen ganze Deckshäuser aus Leiterplatten-Material. Nichts dagegen zu sagen,

aber: In der Regel bekommt man dieses Material nur mit einem "Kern" vom

Glasfasergewebe. Damit scheidet es bei mir vollkommen aus, denn man kann es

nicht mit der (Metall-)Laubsäge sägen, nach 5 cm ist die Säge stumpf! Es gibt

auch Leiterplatten-Material mit Novotex-Kern (Hartpapier). Das kann man gut mit

einer Laubsäge sägen. Mein 0,2-mm-Material kann

ich mit einer Papierschere schneiden. Der Durchmesser eines gebogenen Rings (für

die Rundungen an der Waffenwanne) soll exakt 62 mm haben. Ein Messingstück habe

ich in immer kleiner werdenden Stufen soweit abgedreht (im Foto steht das Stück

oben), bis ein 26 mm breiter Streifen, herumgewickelt, nach dem Auffedern 60 mm

Durchmesser hat.

Den Ring will ich aus 0,2 mm dicken,

doppelseitig kupferkaschierten Leiterplatten-Material biegen. Viele Modellbauer

fertigen ganze Deckshäuser aus Leiterplatten-Material. Nichts dagegen zu sagen,

aber: In der Regel bekommt man dieses Material nur mit einem "Kern" vom

Glasfasergewebe. Damit scheidet es bei mir vollkommen aus, denn man kann es

nicht mit der (Metall-)Laubsäge sägen, nach 5 cm ist die Säge stumpf! Es gibt

auch Leiterplatten-Material mit Novotex-Kern (Hartpapier). Das kann man gut mit

einer Laubsäge sägen. Mein 0,2-mm-Material kann

ich mit einer Papierschere schneiden. Der Durchmesser eines gebogenen Rings (für

die Rundungen an der Waffenwanne) soll exakt 62 mm haben. Ein Messingstück habe

ich in immer kleiner werdenden Stufen soweit abgedreht (im Foto steht das Stück

oben), bis ein 26 mm breiter Streifen, herumgewickelt, nach dem Auffedern 60 mm

Durchmesser hat.

![]() (Foto anklicken) Damit mir das Transparent-Original

(für mögliche weitere Versuche...?) nicht verlorengeht, habe ich es auf normales

Papier kopiert, mit Aufmaß ausgeschnitten und (mit nicht wasserlöslichen Kleber/UHU-Alleskleber)

nur an den Rändern auf das Leiterplatten-Material geklebt. Im Bild erkennt man

die gerade obere Kante und die geschwungene Kante unten, die später auf dem Deck

steht...

(Foto anklicken) Damit mir das Transparent-Original

(für mögliche weitere Versuche...?) nicht verlorengeht, habe ich es auf normales

Papier kopiert, mit Aufmaß ausgeschnitten und (mit nicht wasserlöslichen Kleber/UHU-Alleskleber)

nur an den Rändern auf das Leiterplatten-Material geklebt. Im Bild erkennt man

die gerade obere Kante und die geschwungene Kante unten, die später auf dem Deck

steht...

Mit Aceton habe ich den

Papierstreifen nach dem Ausschneiden der Abwicklung vom Kupfer abgelöst. Den

leichten Anriß MS erkennt man auf dem Foto als helle Linie in der Bildmitte.

Nach beiden Seiten habe ich die Entfernung des Bogenmaßes (a) mit dem Fineliner

angezeichnet und noch etwas weiter außen das Maß (b). Man benötigt diese Linien

als exakte Rundungsenden bzw. -anfänge. Der Bereich (b) soll vollkommen gerade

bleiben.

Mit Aceton habe ich den

Papierstreifen nach dem Ausschneiden der Abwicklung vom Kupfer abgelöst. Den

leichten Anriß MS erkennt man auf dem Foto als helle Linie in der Bildmitte.

Nach beiden Seiten habe ich die Entfernung des Bogenmaßes (a) mit dem Fineliner

angezeichnet und noch etwas weiter außen das Maß (b). Man benötigt diese Linien

als exakte Rundungsenden bzw. -anfänge. Der Bereich (b) soll vollkommen gerade

bleiben.

Hier noch einmal ein Biegeversuch

an dem angedrehten Durchmesser-Stück.

Hier noch einmal ein Biegeversuch

an dem angedrehten Durchmesser-Stück.

So konnte das Schanzkleid der

Waffenwanne zurechtgebogen werden - es scheint gut zu passen.

So konnte das Schanzkleid der

Waffenwanne zurechtgebogen werden - es scheint gut zu passen.

Hier aus anderer Sicht. Man erkennt

hier bereits, wie exakt der Blechstreifen unten auf dem Deck steht.

Hier aus anderer Sicht. Man erkennt

hier bereits, wie exakt der Blechstreifen unten auf dem Deck steht.

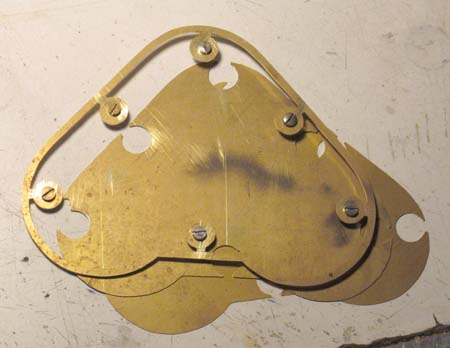

Der "Prismenkörper" wurde

auseinandergenommen und die Kontur der unteren Sperrholzplatte mit einer

Reißnadel auf ein 0,3-mm-Ms-Blech übertragen.

Der "Prismenkörper" wurde

auseinandergenommen und die Kontur der unteren Sperrholzplatte mit einer

Reißnadel auf ein 0,3-mm-Ms-Blech übertragen.

Sechs M3-Schrauben klemmen dieses

Blech an ein zweites gleicher Stärke.

Sechs M3-Schrauben klemmen dieses

Blech an ein zweites gleicher Stärke.

0,3-mm-Ms-Blech läßt sich mit einer

Metall-Laubsäge nicht so gut aussägen (0,4-mm-Ms-Blech besser!). Zwei Stück "im

Paket" von 0,6 mm Stärke aber doch. Ich verwende die feinsten Laubsägen dafür.

Weil nach unten die Schrauben und Muttern ausragen, mußte ich die Bleche bei

Auflage auf einer Erhöhung aussägen.

0,3-mm-Ms-Blech läßt sich mit einer

Metall-Laubsäge nicht so gut aussägen (0,4-mm-Ms-Blech besser!). Zwei Stück "im

Paket" von 0,6 mm Stärke aber doch. Ich verwende die feinsten Laubsägen dafür.

Weil nach unten die Schrauben und Muttern ausragen, mußte ich die Bleche bei

Auflage auf einer Erhöhung aussägen.

Obwohl ich gut "auf dem Strich" sägen

kann, habe ich die Außenkanten dennoch leicht überfeilt. Nach innen wurde dann

mit einem Anreiß-Meßschieber ein 3 mm breiter Rand aufgerissen....

Obwohl ich gut "auf dem Strich" sägen

kann, habe ich die Außenkanten dennoch leicht überfeilt. Nach innen wurde dann

mit einem Anreiß-Meßschieber ein 3 mm breiter Rand aufgerissen....

...und mit einer übergroßen

M3-U-Scheibe Kreise um die Schraubenköpfe.

...und mit einer übergroßen

M3-U-Scheibe Kreise um die Schraubenköpfe.

Wie im Bild zu sehen, wurde so ein

Rahmenspant mit nach innen anhängenden "Augen" ausgesägt.

Wie im Bild zu sehen, wurde so ein

Rahmenspant mit nach innen anhängenden "Augen" ausgesägt.

Damit ich die Seiten nie verwechseln

kann, habe ich an einer Stelle eine kleine Kerbe eingefeilt.

Damit ich die Seiten nie verwechseln

kann, habe ich an einer Stelle eine kleine Kerbe eingefeilt.

Beide Rahmen sind so absolut

deckungsgleich - die Voraussetzung für genauen Weiterbau! Alle Kanten wurden mit

der rotierenden Drahtbürste vom Grat befreit. Dabei liegen die Rahmen flach auf

der Tischplatte.

Beide Rahmen sind so absolut

deckungsgleich - die Voraussetzung für genauen Weiterbau! Alle Kanten wurden mit

der rotierenden Drahtbürste vom Grat befreit. Dabei liegen die Rahmen flach auf

der Tischplatte.

Zwei Bohrungen wurden auf eine

8-mm-Pertinax-Platte abgebohrt und der später oberste Rahmen mit

M3-Senkkopfschrauben befestigt. So konnten die restlichen vier Bohrungen mit

einem 3-mm-Zentrierkörner übertragen werden. Wenn man mit einem solchen Werkzeug

eine 3-mm-Bohrung richtig zentriert übertragen will, so muß man

selbstverständlich das Blech leicht anheben und den Zentrierkörner auch

möglichst gerade halten! Ich habe eine kleine (Pertinax-)Scheibe untergelegt

(Pfeil).

Zwei Bohrungen wurden auf eine

8-mm-Pertinax-Platte abgebohrt und der später oberste Rahmen mit

M3-Senkkopfschrauben befestigt. So konnten die restlichen vier Bohrungen mit

einem 3-mm-Zentrierkörner übertragen werden. Wenn man mit einem solchen Werkzeug

eine 3-mm-Bohrung richtig zentriert übertragen will, so muß man

selbstverständlich das Blech leicht anheben und den Zentrierkörner auch

möglichst gerade halten! Ich habe eine kleine (Pertinax-)Scheibe untergelegt

(Pfeil).

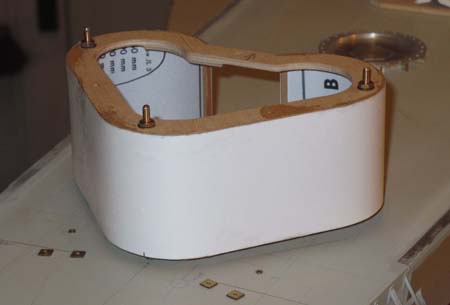

Sechs 5 mm und sechs 14 mm lange

Abstandsrohre (3-mm-Bohrungen) wurden gedreht (exakt gleiche Längen!) und die

beiden Rahmen in der im Bild gezeigten Weise mit recht langen M3-Schrauben

positioniert.

Sechs 5 mm und sechs 14 mm lange

Abstandsrohre (3-mm-Bohrungen) wurden gedreht (exakt gleiche Längen!) und die

beiden Rahmen in der im Bild gezeigten Weise mit recht langen M3-Schrauben

positioniert.

Zur Probe wurde die gewölbte

Abwicklung mit der Unterkante nach oben und mit der vollkommen geraden Oberkante

(nach unten) schon einmal aufgesteckt und die Enden streifchenweise soweit

gekürzt (Papierschere!), daß sie genau bis in die Innenecken reichen.

Zur Probe wurde die gewölbte

Abwicklung mit der Unterkante nach oben und mit der vollkommen geraden Oberkante

(nach unten) schon einmal aufgesteckt und die Enden streifchenweise soweit

gekürzt (Papierschere!), daß sie genau bis in die Innenecken reichen.

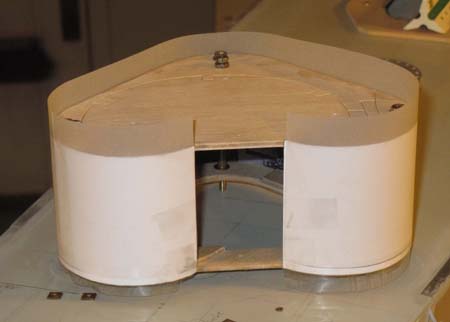

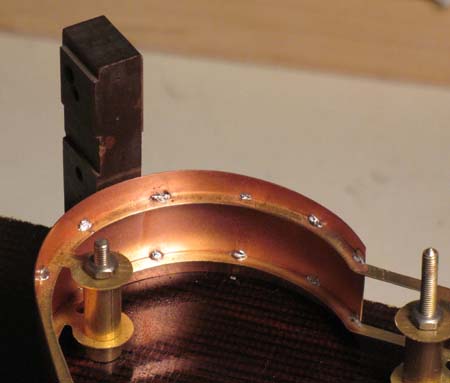

Mit einem heizstarken Lötkolben

beginnt hier das Anlöten. Dabei achte ich darauf, daß dabei schon die Unterkante

(die eigentliche Oberkante!) gut unten an der Pertinax-Platte anliegt. Es wird

nur punktweise "geheftet". Und es darf viel Lötzinn verwendet werden, denn wir

löten ja an der später unten liegenden, kaum sichtbaren Fläche der Rahmen...!

Mit einem heizstarken Lötkolben

beginnt hier das Anlöten. Dabei achte ich darauf, daß dabei schon die Unterkante

(die eigentliche Oberkante!) gut unten an der Pertinax-Platte anliegt. Es wird

nur punktweise "geheftet". Und es darf viel Lötzinn verwendet werden, denn wir

löten ja an der später unten liegenden, kaum sichtbaren Fläche der Rahmen...!

In 12- bis 15-mm-Abständen wird weiter

geheftet. Dabei drücke ich mit einem ebenen Stück Pertinax von außen kräftig

genug gegen die Wand und gleichzeitig die Wand nach unten.

In 12- bis 15-mm-Abständen wird weiter

geheftet. Dabei drücke ich mit einem ebenen Stück Pertinax von außen kräftig

genug gegen die Wand und gleichzeitig die Wand nach unten.

Rundum ist fertig geheftet und bei der

oberen Kante habe ich das Zinn schon verlaufen lassen. Dazu streiche ich noch

einmal Lötsäure in die Innenecke und halte das Teil so, daß das fließende Zinn

von einer Heftung zur nächsten nach unten laufen kann.

Rundum ist fertig geheftet und bei der

oberen Kante habe ich das Zinn schon verlaufen lassen. Dazu streiche ich noch

einmal Lötsäure in die Innenecke und halte das Teil so, daß das fließende Zinn

von einer Heftung zur nächsten nach unten laufen kann.

(Foto anklicken) Die Waffenwanne steht an Ort und Stelle.

Wie geplant, steht die untere Kante rundum gleichmäßig auf dem Deck auf. Ich bin

zufrieden mit mir....

(Foto anklicken) Die Waffenwanne steht an Ort und Stelle.

Wie geplant, steht die untere Kante rundum gleichmäßig auf dem Deck auf. Ich bin

zufrieden mit mir....

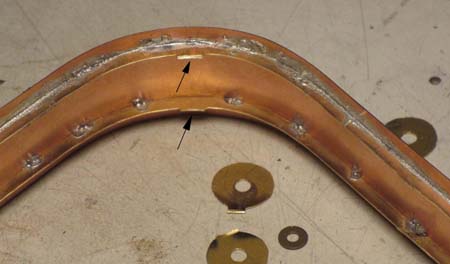

Mit einer Trennscheibe habe ich die

nun nicht mehr nötigen Augen bis auf kleine Reste (Pfeile) abgetrennt und mit

der gleichen Trennscheibe anschließend auch diese Reste vorsichtig abgeschliffen

und zum Schuß den Grat entfernt.

Mit einer Trennscheibe habe ich die

nun nicht mehr nötigen Augen bis auf kleine Reste (Pfeile) abgetrennt und mit

der gleichen Trennscheibe anschließend auch diese Reste vorsichtig abgeschliffen

und zum Schuß den Grat entfernt.

Jetzt steht der Ring rohbaufertig auf

dem Deck. Es muß nun noch das gerade Stück Wand in Vorausrichtung eingepaßt

werden. Dieses mache ich aber voraussichtlich aus 0,3-mm-Ms-Blech...

Jetzt steht der Ring rohbaufertig auf

dem Deck. Es muß nun noch das gerade Stück Wand in Vorausrichtung eingepaßt

werden. Dieses mache ich aber voraussichtlich aus 0,3-mm-Ms-Blech...

Vorerst ist die Rohrgarnierung an

der Oberkante des Blechrings anzubringen. Für das Biegen des 0,8-mm-Ms-Drahtes

habe ich an einem Materialstück einen kurzen Zapfen angedreht. Dieser hat einen

Durchmesser von 44 mm, damit der Drahtring nach dem Auffedern einen gewünschten

Durchmesser von 62 mm hat.

Vorerst ist die Rohrgarnierung an

der Oberkante des Blechrings anzubringen. Für das Biegen des 0,8-mm-Ms-Drahtes

habe ich an einem Materialstück einen kurzen Zapfen angedreht. Dieser hat einen

Durchmesser von 44 mm, damit der Drahtring nach dem Auffedern einen gewünschten

Durchmesser von 62 mm hat.

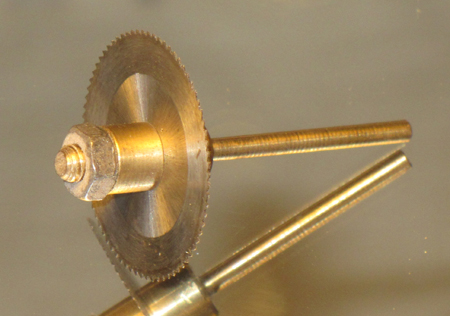

Für das mittige Anlöten der

Rohrgarnierung an die Kante habe ich mir etwas einfallen lassen, das ich zum

ersten Mal so mache. In meiner Sammlung von Metall-Kreissägen habe ich auch eine

0,23 mm breite Säge. Dazu habe ich einen Dorn vorrätig.

Für das mittige Anlöten der

Rohrgarnierung an die Kante habe ich mir etwas einfallen lassen, das ich zum

ersten Mal so mache. In meiner Sammlung von Metall-Kreissägen habe ich auch eine

0,23 mm breite Säge. Dazu habe ich einen Dorn vorrätig.

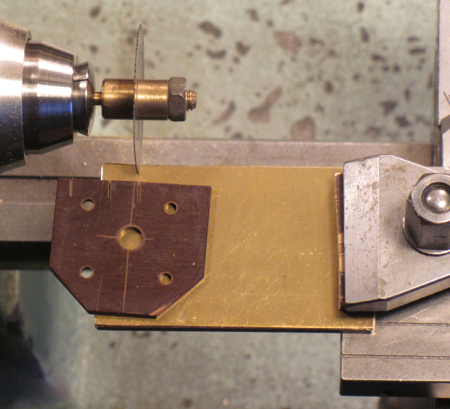

Der wurde in der Spannzange gespannt;

im Stahlhalter ein ausragender Ms-Tisch. Mit der Säge bin ich ein paar

Millimeter in diesen Tisch hineingefahren. Und so konnte ich in ein 2 mm dickes

Stück Pertinax rundum etliche etwa 3 mm tiefe Einschnitte sägen.

Der wurde in der Spannzange gespannt;

im Stahlhalter ein ausragender Ms-Tisch. Mit der Säge bin ich ein paar

Millimeter in diesen Tisch hineingefahren. Und so konnte ich in ein 2 mm dickes

Stück Pertinax rundum etliche etwa 3 mm tiefe Einschnitte sägen.

Diese Einschnitte lassen sich gut auf

die Blechkante stecken.

Diese Einschnitte lassen sich gut auf

die Blechkante stecken.

Mit dem kleinsten Zahnarzt-Kugelfräser

habe ich (unter der Lupe) genau "in Vorausrichtung" Körnungen "in die Fläche"

gesetzt...

Mit dem kleinsten Zahnarzt-Kugelfräser

habe ich (unter der Lupe) genau "in Vorausrichtung" Körnungen "in die Fläche"

gesetzt...

...und diese zuerst 0,5 mm (rechts) gebohrt und

danach auf 0,85 mm aufgebohrt (der Draht hat einen Durchmesser von 0,8 mm!).

...und diese zuerst 0,5 mm (rechts) gebohrt und

danach auf 0,85 mm aufgebohrt (der Draht hat einen Durchmesser von 0,8 mm!).

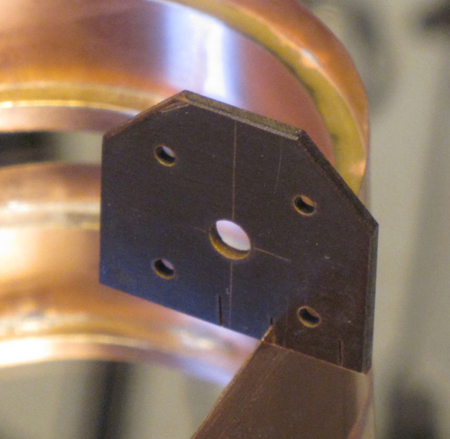

Rundum sieht das so aus. Ich benötige

nur zwei derartige "Reiter", habe allerdings sechs Stück vorbereitet, um mir am

Ende die zwei besten auszusuchen. Das mache ich immer so, wenn es nicht sehr

viel zusätzliche Mühe macht...

Rundum sieht das so aus. Ich benötige

nur zwei derartige "Reiter", habe allerdings sechs Stück vorbereitet, um mir am

Ende die zwei besten auszusuchen. Das mache ich immer so, wenn es nicht sehr

viel zusätzliche Mühe macht...

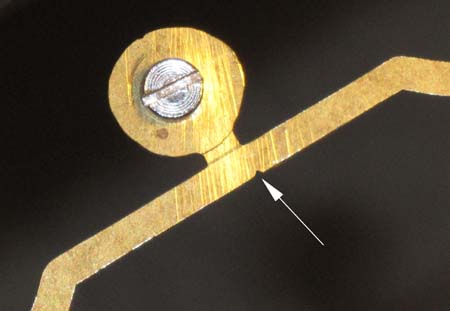

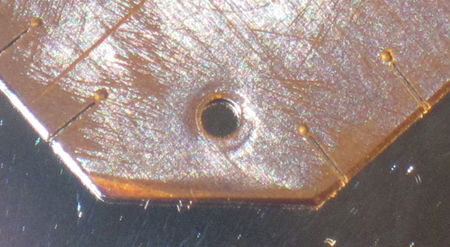

Der Sägeschnitt wurde dann noch bis in

die Bohrung hinein gemacht. In dieser Nahaufnahme erkennt man, wie schön mittig

die Bohrung auf der Blechkante sitzt.

Der Sägeschnitt wurde dann noch bis in

die Bohrung hinein gemacht. In dieser Nahaufnahme erkennt man, wie schön mittig

die Bohrung auf der Blechkante sitzt.

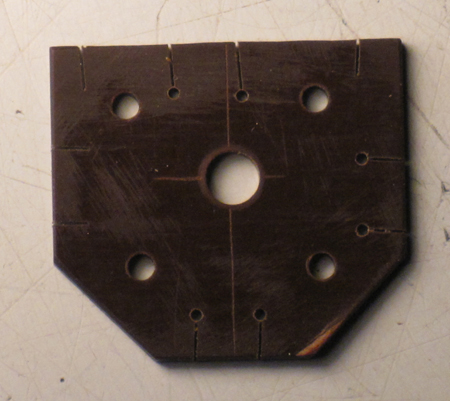

Zwei solche Reiter wurden ausgesägt,

oben lang genug, damit man sie mit Zange und Fingern anfassen kann.

Zwei solche Reiter wurden ausgesägt,

oben lang genug, damit man sie mit Zange und Fingern anfassen kann.

(Foto anklicken) So konnte das erste Drahtstück gebogen

und eingerichtet werden. Mit der Reitern kann ich das Drahtstück so längs an der

Kante entlangschieben, daß der Rundungsbeginn bei Blech und Draht übereinstimmt.

(Foto anklicken) So konnte das erste Drahtstück gebogen

und eingerichtet werden. Mit der Reitern kann ich das Drahtstück so längs an der

Kante entlangschieben, daß der Rundungsbeginn bei Blech und Draht übereinstimmt.

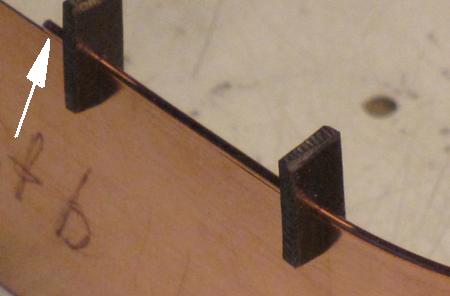

An der mit dem weißen Pfeil

bezeichneten Stelle beginnt das Anlöten (nur von außen Lötzinn-Antrag). Ich

drücke den Reiter dabei immer kräftig genug gegen die Blechkante

(Leiterplatten-Material!).

An der mit dem weißen Pfeil

bezeichneten Stelle beginnt das Anlöten (nur von außen Lötzinn-Antrag). Ich

drücke den Reiter dabei immer kräftig genug gegen die Blechkante

(Leiterplatten-Material!).

Weiter geht es im zweiten Teil...

![]()