Zwei

Nebelerzeuger Mk1 (Teil 2)

smoke screen

generator type Mk1 (part 2)

Hier nun die

Fortsetzung vom Teil 1

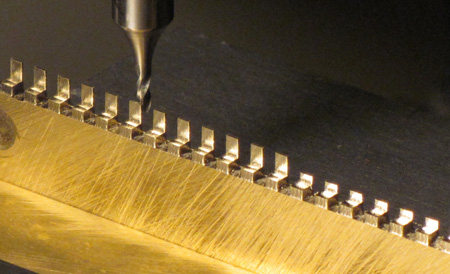

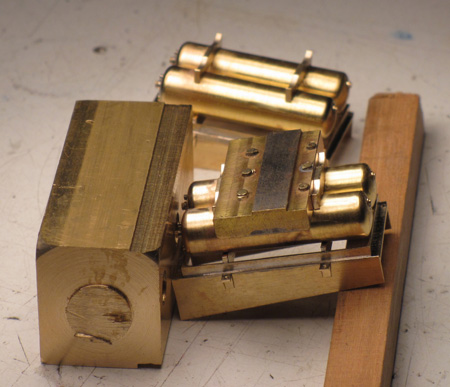

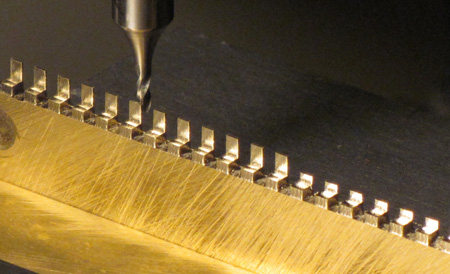

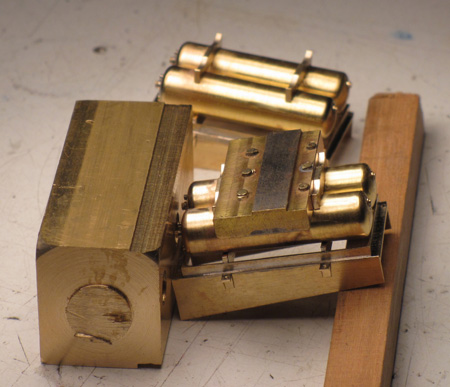

Für die Befestigung der Flaschen an den

Rahmen werden zwei unterschiedlich lange L-Haltewinkel benötigt. Der Fräser hat

einen Durchmesser von 1,5 mm, die Winkel sollen 1,4 mm breit werden. Von einer

Querdurchfräsung zur nächsten muß der Frästisch also 2,9 mm weitergeschoben

werden.

Für die Befestigung der Flaschen an den

Rahmen werden zwei unterschiedlich lange L-Haltewinkel benötigt. Der Fräser hat

einen Durchmesser von 1,5 mm, die Winkel sollen 1,4 mm breit werden. Von einer

Querdurchfräsung zur nächsten muß der Frästisch also 2,9 mm weitergeschoben

werden.

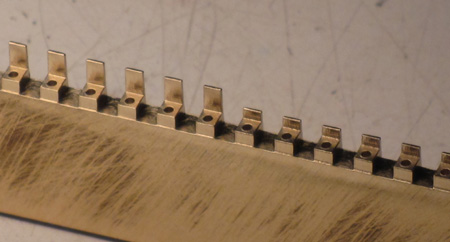

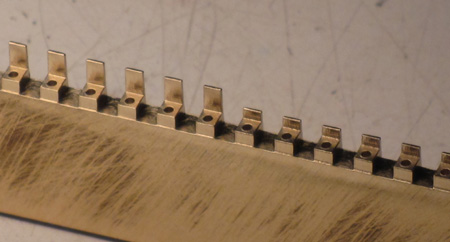

Bei gleicher Y-Stellung des Frästischs wird

in jeden Winkel in der Mitte (Anfahrrichtung z.B. von rechts beachten und

rechnen!) eine 0,6-mm-Bohrung angebracht. Demnach ist die Bohrungsmitte genau

0,75 mm vom senkrechten L-Stück entfernt, okay?

Bei gleicher Y-Stellung des Frästischs wird

in jeden Winkel in der Mitte (Anfahrrichtung z.B. von rechts beachten und

rechnen!) eine 0,6-mm-Bohrung angebracht. Demnach ist die Bohrungsmitte genau

0,75 mm vom senkrechten L-Stück entfernt, okay?

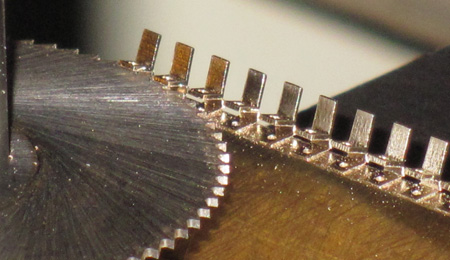

Dann werden die Teile abgesägt...

Dann werden die Teile abgesägt...

...verputzt...

...verputzt...

...und die mit dem längeren Schenkel sind

hier schon mit 2-K-Kleber am Rahmen angeklebt. Auf dem vorn liegenden Rahmen

wurden schon, ebenfalls mit 2-K-Kleber, zwei Flaschen aufgeklebt. Damit sie in

Längsrichtung garantiert auf gleicher Höhe liegen, sind sie während der

Kleberhärtung gegen einen Stahlklotz (nach unten) geschoben.

...und die mit dem längeren Schenkel sind

hier schon mit 2-K-Kleber am Rahmen angeklebt. Auf dem vorn liegenden Rahmen

wurden schon, ebenfalls mit 2-K-Kleber, zwei Flaschen aufgeklebt. Damit sie in

Längsrichtung garantiert auf gleicher Höhe liegen, sind sie während der

Kleberhärtung gegen einen Stahlklotz (nach unten) geschoben.

Danach werden die je zwei Zwischenbalken

aufgeklebt. Damit sie den richtigen Abstand haben und auch gerade und senkrecht

stehen, habe ich ein paralleles Zwischenstück gefräst. Es liegt hier oben in der

Mitte. Diese Balken habe ich mit Sekundenkleber angeklebt. Damit keinesfalls

dabei auch das Zwischenstück mit angeklebt wird, das wäre eine mittlere

Katastrophe, hat dieses an der Unterseite kräftige, angefeilte Fasen! Deshalb

kann der dünnflüssige Kleber nicht bis zum Zwischenstück durchsickern.

Danach werden die je zwei Zwischenbalken

aufgeklebt. Damit sie den richtigen Abstand haben und auch gerade und senkrecht

stehen, habe ich ein paralleles Zwischenstück gefräst. Es liegt hier oben in der

Mitte. Diese Balken habe ich mit Sekundenkleber angeklebt. Damit keinesfalls

dabei auch das Zwischenstück mit angeklebt wird, das wäre eine mittlere

Katastrophe, hat dieses an der Unterseite kräftige, angefeilte Fasen! Deshalb

kann der dünnflüssige Kleber nicht bis zum Zwischenstück durchsickern.

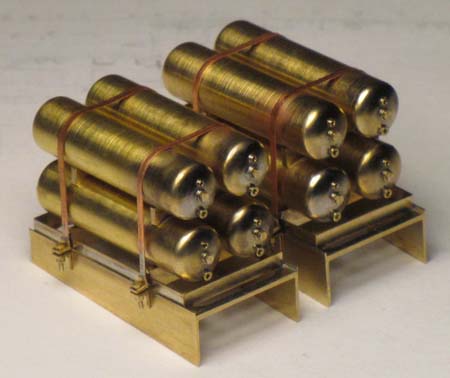

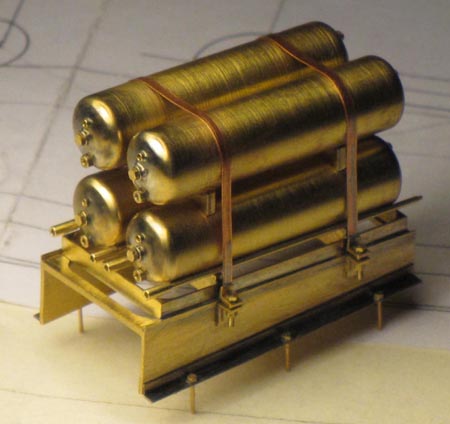

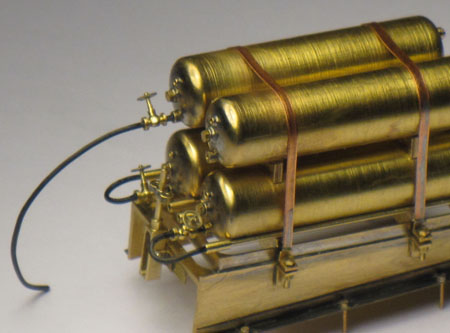

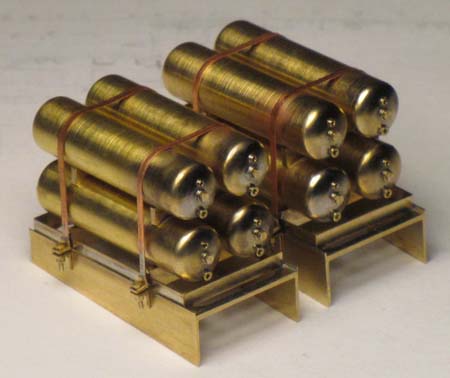

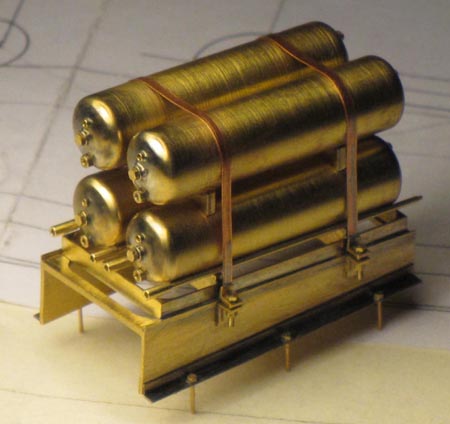

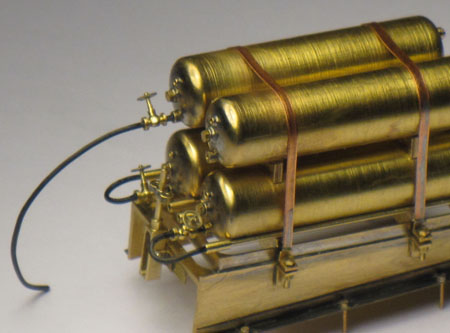

Nachdem nun auch die beiden oberen Flaschen

mit einem gefrästen Hilfswinkel (für auch hier exakte Längslage) angeklebt

wurden, sieht die Apparatur vorerst so aus.

Nachdem nun auch die beiden oberen Flaschen

mit einem gefrästen Hilfswinkel (für auch hier exakte Längslage) angeklebt

wurden, sieht die Apparatur vorerst so aus.

Jetzt kommen die vier Haltebänder ins Spiel.

Die je acht Schrauben und Muttern M0,6 mit Schlüsselweite 1 mm habe ich bereits

gedreht. Mit einem einfachen Papierstreifen habe ich die gestreckte Länge vom

Haltewinkel der einen zum Winkel auf der anderen ermittelt. Der Wert war 45,5

mm. Ich habe davon noch 1 mm abgezogen, weil ich will, daß die Winkel auf beiden

Seiten noch je 0,5 "Luft", also Anzug haben. Die 0,8 mm breiten

Kupferfolien-Streifen habe ich 44,5 mm abgelängt. Geschnitten habe ich sie

wieder mit meiner Fotoschere mod. Auf der Seite

wabolager hatte ich sie bereits gezeigt.

Jetzt kommen die vier Haltebänder ins Spiel.

Die je acht Schrauben und Muttern M0,6 mit Schlüsselweite 1 mm habe ich bereits

gedreht. Mit einem einfachen Papierstreifen habe ich die gestreckte Länge vom

Haltewinkel der einen zum Winkel auf der anderen ermittelt. Der Wert war 45,5

mm. Ich habe davon noch 1 mm abgezogen, weil ich will, daß die Winkel auf beiden

Seiten noch je 0,5 "Luft", also Anzug haben. Die 0,8 mm breiten

Kupferfolien-Streifen habe ich 44,5 mm abgelängt. Geschnitten habe ich sie

wieder mit meiner Fotoschere mod. Auf der Seite

wabolager hatte ich sie bereits gezeigt.

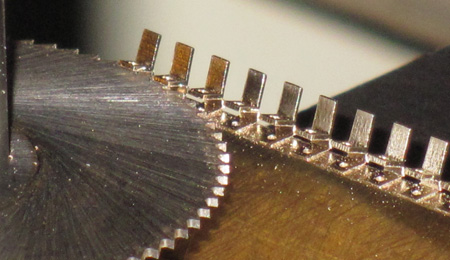

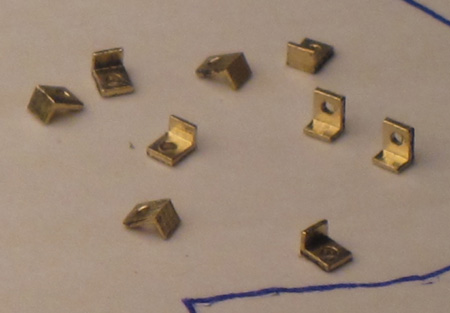

Die kürzeren acht Winkel wurden an die

Streifenenden gelötet. Unten liegen im Foto die M0,6-Schrauben (2,5 mm lang) und

-Muttern. Die Schlüsselweite ist 1 mm (handelsübliches Ms-Sechskant-Material).

Die kürzeren acht Winkel wurden an die

Streifenenden gelötet. Unten liegen im Foto die M0,6-Schrauben (2,5 mm lang) und

-Muttern. Die Schlüsselweite ist 1 mm (handelsübliches Ms-Sechskant-Material).

Ich muß zugeben, daß ich beim Festschrauben

der Haltebänder nur mit einer normalen Spitzpinzette fast an die Grenzen meiner

Geschicklichkeit gekommen bin.

Ich muß zugeben, daß ich beim Festschrauben

der Haltebänder nur mit einer normalen Spitzpinzette fast an die Grenzen meiner

Geschicklichkeit gekommen bin.

So etwa stehen die Smokegeneratoren später

am Heck der Zerstörers. Weil die Balkenbuch hier noch nicht ausgeglichen ist,

stehen sie zwangsläufig etwas nach außen geneigt.

So etwa stehen die Smokegeneratoren später

am Heck der Zerstörers. Weil die Balkenbuch hier noch nicht ausgeglichen ist,

stehen sie zwangsläufig etwas nach außen geneigt.

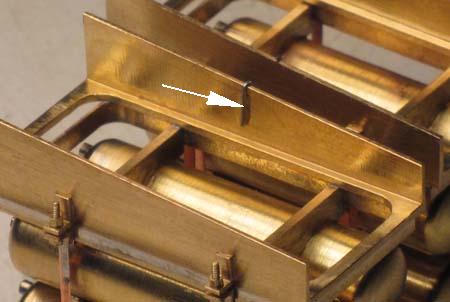

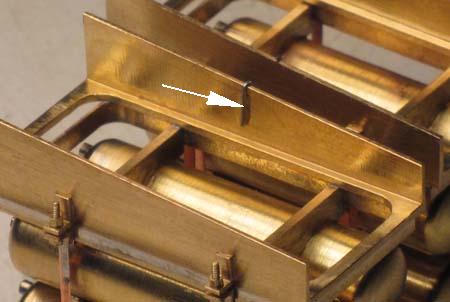

Durch Unterlegen von Drähten habe ich

ermittelt, wann sie gerade stehen. An die später äußeren Rahmenkanten habe ich

mit Sekundenkleber 0,3-mm-Drahtstücke geklebt (weißer Pfeil), scharfkantig nach

außen gewinkelt und mit einem Seitenschneider bündig abgeschnitten. Die Rahmen

stehen nun mit der gegenüberliegenden Kante und mit dem Draht auf dem Deck -

wenn die vier 1,4 x 1,4-mm-L-Winkel angeklebt werden.

Durch Unterlegen von Drähten habe ich

ermittelt, wann sie gerade stehen. An die später äußeren Rahmenkanten habe ich

mit Sekundenkleber 0,3-mm-Drahtstücke geklebt (weißer Pfeil), scharfkantig nach

außen gewinkelt und mit einem Seitenschneider bündig abgeschnitten. Die Rahmen

stehen nun mit der gegenüberliegenden Kante und mit dem Draht auf dem Deck -

wenn die vier 1,4 x 1,4-mm-L-Winkel angeklebt werden.

Diese habe ich auf 30,5 mm Länge plangedreht

(hier) und in einer

Novotex-Platte als Lötvorrichtung habe ich je drei (käufliche!)

Schraubenkopfimitate eingelötet. Ihre Schlüsselweite ist 0,8 mm und der Zapfen

hat einen Durchmesser von 0,38 mm. Diese Imitate kann man in Zehntelstufungen

bis 0,4 mm kaufen!

Diese habe ich auf 30,5 mm Länge plangedreht

(hier) und in einer

Novotex-Platte als Lötvorrichtung habe ich je drei (käufliche!)

Schraubenkopfimitate eingelötet. Ihre Schlüsselweite ist 0,8 mm und der Zapfen

hat einen Durchmesser von 0,38 mm. Diese Imitate kann man in Zehntelstufungen

bis 0,4 mm kaufen!

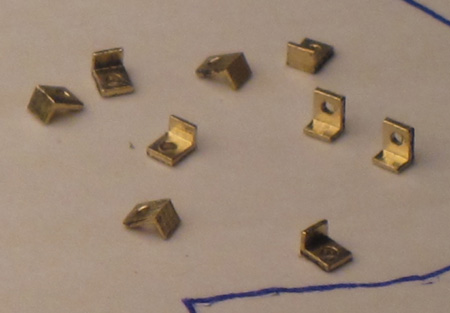

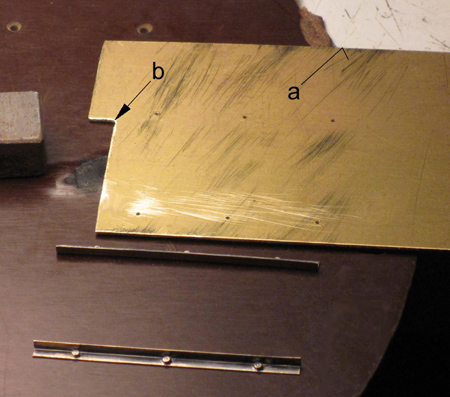

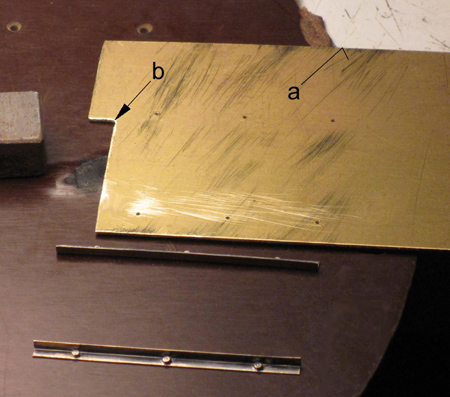

Die vier L-Winkel, nun fertig und verputzt.

Selbstverständlich sind alle Bohrungsabstände vollkommen gleich (damit ich mit

Vorrichtungen arbeiten kann!)

Die vier L-Winkel, nun fertig und verputzt.

Selbstverständlich sind alle Bohrungsabstände vollkommen gleich (damit ich mit

Vorrichtungen arbeiten kann!)

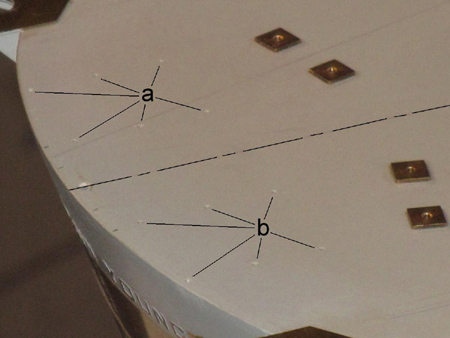

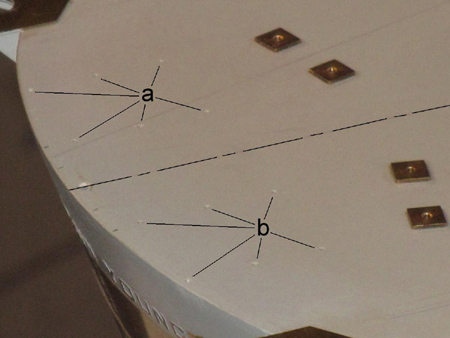

Die erste Vorrichtung ist eine Bohrschablone

für die richtigen Bohrungsabstände. Die sechs 0,5-mm-Bohrungen in das

Messingblech habe ich auf der Fräsmaschine per Koordinaten-Bohren eingebracht.

Der Blechstreifen ist dreimal so lang, als hier im Bild zu sehen. Mit der Kante

a wird er an der Linie Mitte-Schiff (MS), die über die gesamte Modell-Länge auf

das Deck gezeichnet ist, angelegt, die Ecke b an die Kante vom Deck am Heck.

Unter der Bohrschablone liegt hier die Klebe-Lehre (Novotex 2 mm dick), welche bereits mit der

Bohrschablone gebohrt wurde. Zwei L-Winkel sind eingesteckt. Nun wird hier der

Rahmen mit den Flaschen eingesteckt und mit Sekundenkleber angeklebt.

Die erste Vorrichtung ist eine Bohrschablone

für die richtigen Bohrungsabstände. Die sechs 0,5-mm-Bohrungen in das

Messingblech habe ich auf der Fräsmaschine per Koordinaten-Bohren eingebracht.

Der Blechstreifen ist dreimal so lang, als hier im Bild zu sehen. Mit der Kante

a wird er an der Linie Mitte-Schiff (MS), die über die gesamte Modell-Länge auf

das Deck gezeichnet ist, angelegt, die Ecke b an die Kante vom Deck am Heck.

Unter der Bohrschablone liegt hier die Klebe-Lehre (Novotex 2 mm dick), welche bereits mit der

Bohrschablone gebohrt wurde. Zwei L-Winkel sind eingesteckt. Nun wird hier der

Rahmen mit den Flaschen eingesteckt und mit Sekundenkleber angeklebt.

In dem Foto habe ich die MS-Linie digital als Strich-Punkt-Linie

nachgezogen. Mit der Bohrschablone sind die sechs Bohrungen a auf der

Backbord-Seite und jene b auf der Steuerbordseite gebohrt. Jetzt könnte das Deck

dunkelgrau gespritzt und die hellgrau gespritzten Smoke-Generatoren eingeklebt werden. Die je sechs Suchstifte erleichtern enorm

das spätere Ankleben. Kleber an die Stifte, einstecken, fertig, sie stehen an

der richtigen Stelle, ohne das Deck zu verschmieren!

In dem Foto habe ich die MS-Linie digital als Strich-Punkt-Linie

nachgezogen. Mit der Bohrschablone sind die sechs Bohrungen a auf der

Backbord-Seite und jene b auf der Steuerbordseite gebohrt. Jetzt könnte das Deck

dunkelgrau gespritzt und die hellgrau gespritzten Smoke-Generatoren eingeklebt werden. Die je sechs Suchstifte erleichtern enorm

das spätere Ankleben. Kleber an die Stifte, einstecken, fertig, sie stehen an

der richtigen Stelle, ohne das Deck zu verschmieren!

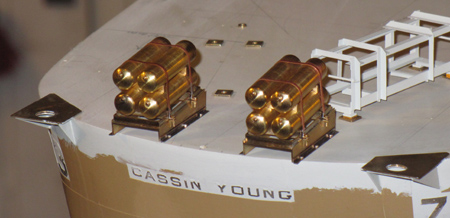

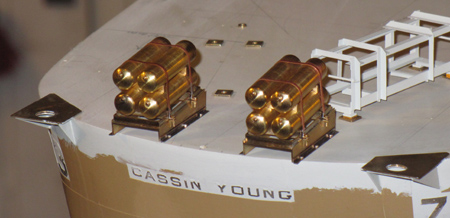

Das Heck der USS CASSIN YOUNG mit den

provisorisch eingesteckten Smoke-Generatoren. Rechts im Bild einer der beiden

"Racks" für die Nachlade-Wasserbomben. Er steht schräg auf dem Deck und hat

bereits die hellgraue Farbe.

Das Heck der USS CASSIN YOUNG mit den

provisorisch eingesteckten Smoke-Generatoren. Rechts im Bild einer der beiden

"Racks" für die Nachlade-Wasserbomben. Er steht schräg auf dem Deck und hat

bereits die hellgraue Farbe.

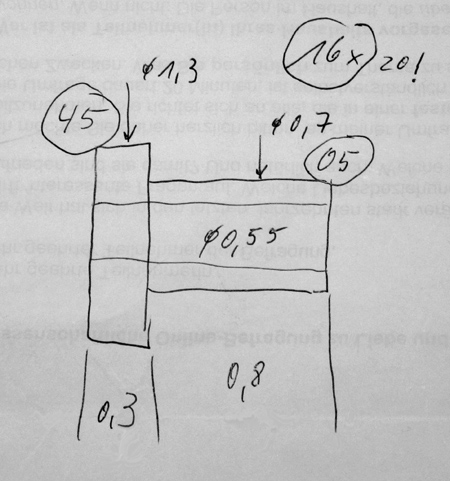

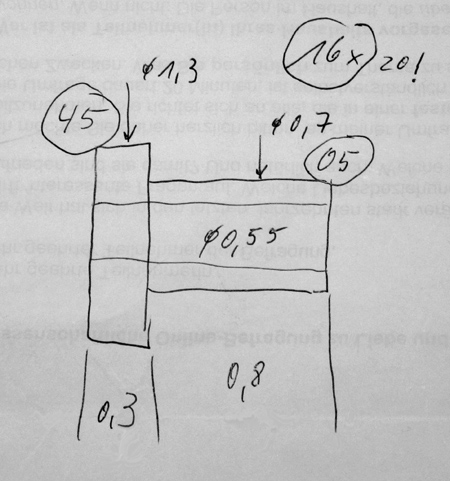

An den Nebelwerfern fehlen u.a. noch

div. Rohrleitungen mit Ventilen (Schiebern)(zwei verschiedene Größen). Sie sind

im M 1:50 sehr winzig. Für die Handräder verwende ich Ätzteile von der Fa.

Seamann. Ich versuche zuerst die acht größeren Ventile herzustellen. Die

Handräder dazu haben einen schon etwas überdimensionierten Durchmesser von 2 mm.

Für jedes Ventil benötige ich Flanschbuchsen, deren Maßskizze hier zu sehen ist.

In die Bohrung 0,55 wird später bei der Montage die Rohrleitung, das ist eine

Gummilitze von 0,5 mm Durchmesser, gesteckt. Bei so winzigen Teilen muß (!) man

die Bohrung zuerst bohren, also 0,55 und etwa 2 mm tief. Dann werden an das

2,5-mm-Ms-Material die beiden Durchmesser 0,7 und 1,3 angedreht, der Durchmesser

1,3 selbstverständlich wesentlich länger als 0,3 mm. Die Zahlen in den Kreisen

(45 und 05) sind die Skalen-Anfahrwerte für die betreffenden Durchmesser. Zwei

könnte man sich noch merken. Doch wenn man viele Absätze in einer Einspannung

drehen will, so ist dieses Verfahren schon gut. Wenn der Durchmesser 0,7

angedreht ist, so hat man an der Stelle rein rechnerisch eine Wandstärke von

0,075 mm, in der Praxis u.U. noch etwas weniger, wenn der Bohrer größer gebohrt

hat. Doch bei Spannzangen-Spannung kann man so dünne Wandstärken drehen - wenn

der HSS-Drehstahl (!) richtig scharf ist.

An den Nebelwerfern fehlen u.a. noch

div. Rohrleitungen mit Ventilen (Schiebern)(zwei verschiedene Größen). Sie sind

im M 1:50 sehr winzig. Für die Handräder verwende ich Ätzteile von der Fa.

Seamann. Ich versuche zuerst die acht größeren Ventile herzustellen. Die

Handräder dazu haben einen schon etwas überdimensionierten Durchmesser von 2 mm.

Für jedes Ventil benötige ich Flanschbuchsen, deren Maßskizze hier zu sehen ist.

In die Bohrung 0,55 wird später bei der Montage die Rohrleitung, das ist eine

Gummilitze von 0,5 mm Durchmesser, gesteckt. Bei so winzigen Teilen muß (!) man

die Bohrung zuerst bohren, also 0,55 und etwa 2 mm tief. Dann werden an das

2,5-mm-Ms-Material die beiden Durchmesser 0,7 und 1,3 angedreht, der Durchmesser

1,3 selbstverständlich wesentlich länger als 0,3 mm. Die Zahlen in den Kreisen

(45 und 05) sind die Skalen-Anfahrwerte für die betreffenden Durchmesser. Zwei

könnte man sich noch merken. Doch wenn man viele Absätze in einer Einspannung

drehen will, so ist dieses Verfahren schon gut. Wenn der Durchmesser 0,7

angedreht ist, so hat man an der Stelle rein rechnerisch eine Wandstärke von

0,075 mm, in der Praxis u.U. noch etwas weniger, wenn der Bohrer größer gebohrt

hat. Doch bei Spannzangen-Spannung kann man so dünne Wandstärken drehen - wenn

der HSS-Drehstahl (!) richtig scharf ist.

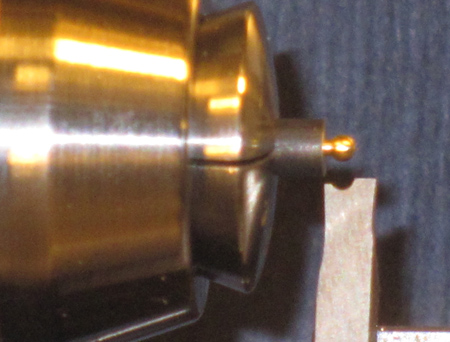

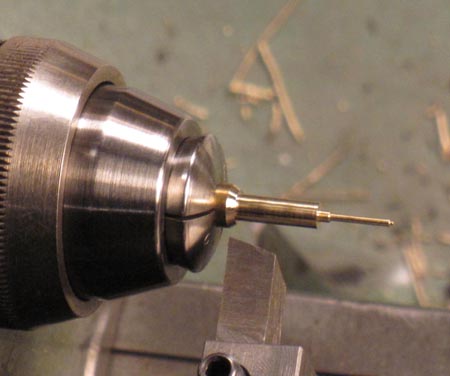

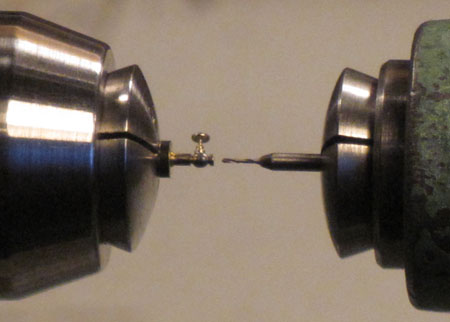

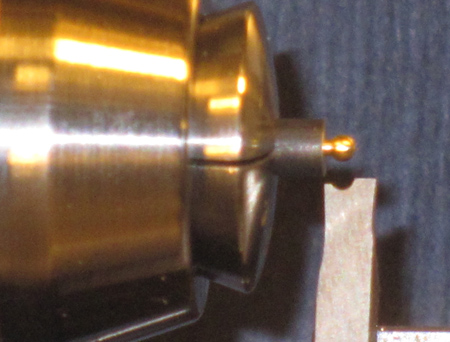

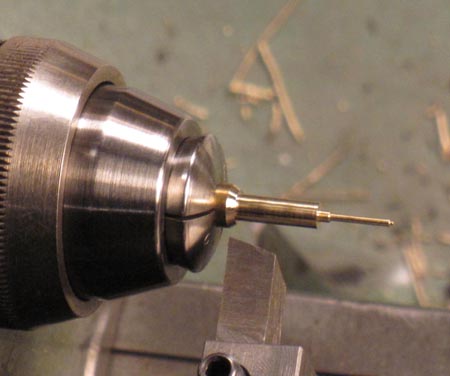

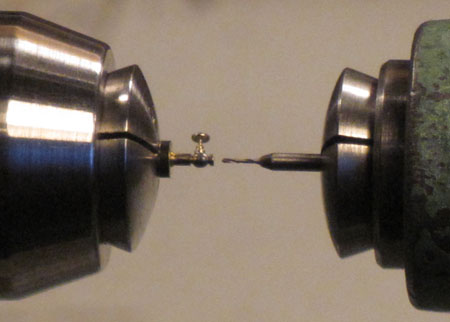

Abgestochen habe ich den Bund

allerdings nicht 0,3 mm, sondern etwa 0,5 lang. Für das Plandrehen auf 0,3 mm

Länge habe ich die winzige Buchse in die 0,7-mm-Spannzange genommen. Es muß

allerdings, wie im Bild zu sehen, ein gut passender Draht in die Bohrung

gesteckt werden, damit man die dünnwandige Buchse nicht total zerdrückt. Er ragt

nur sehr wenig bis gar nicht aus der Buchse heraus und wird stets mit

plangedreht.

Abgestochen habe ich den Bund

allerdings nicht 0,3 mm, sondern etwa 0,5 lang. Für das Plandrehen auf 0,3 mm

Länge habe ich die winzige Buchse in die 0,7-mm-Spannzange genommen. Es muß

allerdings, wie im Bild zu sehen, ein gut passender Draht in die Bohrung

gesteckt werden, damit man die dünnwandige Buchse nicht total zerdrückt. Er ragt

nur sehr wenig bis gar nicht aus der Buchse heraus und wird stets mit

plangedreht.

Die Flanschbuchsen fertig auf Länge

gedreht. Unten liegt eine Buchse mit der eingesteckten Rohr-Gummi-Litze und der

0,55-mm-Bohrer.

Die Flanschbuchsen fertig auf Länge

gedreht. Unten liegt eine Buchse mit der eingesteckten Rohr-Gummi-Litze und der

0,55-mm-Bohrer.

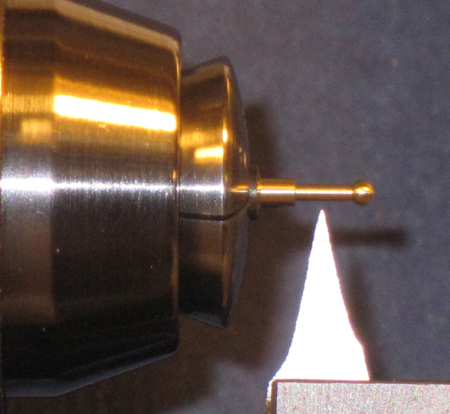

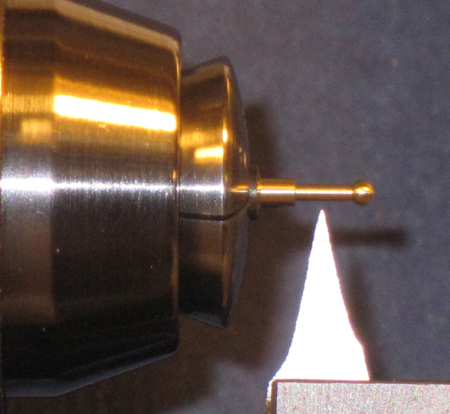

Die Ventilkörper haben eine kugelige

Grundform. Mit einem Kugel-Formstechstahl (gehärteter Silberstahl) habe ich als

erstes die Kugeln angestochen. Die 0°-Spanfläche muß extrem genau auf Drehmitte

stehen. Der Drehstahl ist selbstverständlich sehr lang gespannt (im

Stahlhalter), aber möglichst kurz ausragend! Weil die Rundung im Drehstahl mit

einem 1,1-mm-Bohrer gebohrt wurde, entsteht eine sehr genaue Kugel mit 1,1 mm

Durchmesser.

Die Ventilkörper haben eine kugelige

Grundform. Mit einem Kugel-Formstechstahl (gehärteter Silberstahl) habe ich als

erstes die Kugeln angestochen. Die 0°-Spanfläche muß extrem genau auf Drehmitte

stehen. Der Drehstahl ist selbstverständlich sehr lang gespannt (im

Stahlhalter), aber möglichst kurz ausragend! Weil die Rundung im Drehstahl mit

einem 1,1-mm-Bohrer gebohrt wurde, entsteht eine sehr genaue Kugel mit 1,1 mm

Durchmesser.

Hier sieht man einige der begonnenen Teile.

Hier sieht man einige der begonnenen Teile.

Mit einem Spitz-Drehstahl wird weiter

gedreht.

Mit einem Spitz-Drehstahl wird weiter

gedreht.

Die Teile sehen nun so aus.

Die Teile sehen nun so aus.

In die Kugeln (Durchmesser 1,1) wurden quer

mit einer simplen "Bohrlehre" zuerst 0,4-mm-Durchgangsbohrungen gebohrt. Diese

Lehre ist ein einfaches Blechstück, 1,5 mm dick, in das eine 0,4-mm-Bohrung

kommt. Die Bohrung wird an der Unterseite fein entgratet. Dann wird das Blech

möglichst waagerecht mit der kleinen Bohrung auf die Kugel gesetzt, dabei

"zentriert" sich die Bohrung selbst sehr genau zur Kugel. So kann möglichst

genau senkrecht durch die Kugel gebohrt werden. Ich halte ein Holzstück unter,

damit sich der Zapfen nicht verbiegt. Dann wird auf 0,7 mm aufgebohrt, gut

entgratet!

In die Kugeln (Durchmesser 1,1) wurden quer

mit einer simplen "Bohrlehre" zuerst 0,4-mm-Durchgangsbohrungen gebohrt. Diese

Lehre ist ein einfaches Blechstück, 1,5 mm dick, in das eine 0,4-mm-Bohrung

kommt. Die Bohrung wird an der Unterseite fein entgratet. Dann wird das Blech

möglichst waagerecht mit der kleinen Bohrung auf die Kugel gesetzt, dabei

"zentriert" sich die Bohrung selbst sehr genau zur Kugel. So kann möglichst

genau senkrecht durch die Kugel gebohrt werden. Ich halte ein Holzstück unter,

damit sich der Zapfen nicht verbiegt. Dann wird auf 0,7 mm aufgebohrt, gut

entgratet!

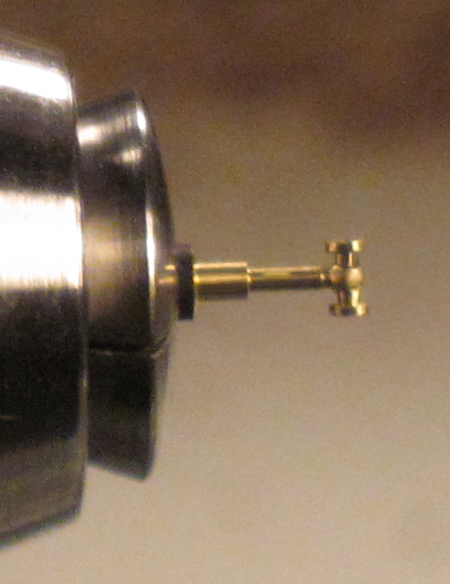

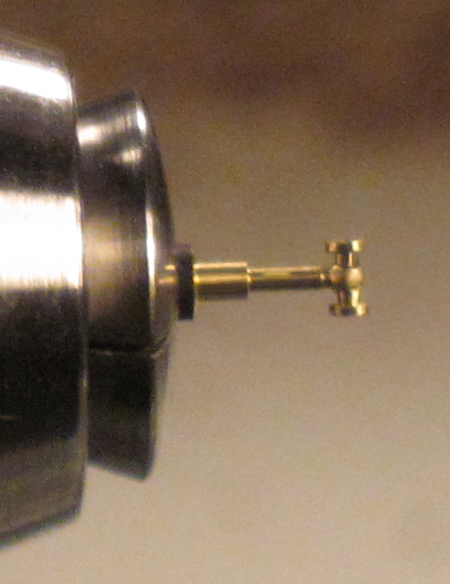

Das Teil wird wieder in die Zange der

Uhrmacherdrehmaschine genommen. So konnte ich die beiden Flanschbuchsen

einstecken, seitlich zentrieren (mit Daumen und Zeigefinger der linken Hand) und mit winzigen Tropfen Sekundenkleber sichern

(rechte Hand, 0,25-mm-Draht).

Die weiteren Dreharbeitsgänge werden also mit bereits eingeklebten Buchsen

gemacht...!

Das Teil wird wieder in die Zange der

Uhrmacherdrehmaschine genommen. So konnte ich die beiden Flanschbuchsen

einstecken, seitlich zentrieren (mit Daumen und Zeigefinger der linken Hand) und mit winzigen Tropfen Sekundenkleber sichern

(rechte Hand, 0,25-mm-Draht).

Die weiteren Dreharbeitsgänge werden also mit bereits eingeklebten Buchsen

gemacht...!

Das sieht so aus. Spitzdrehstahl und

sehr niedrige Drehzahl. Vorher ermittelt man an einem anderen Materialstück,

welcher Skalenwert z.B. dem kleinsten Durchmesser 0,3 mm entspricht! So kann man

in einer Einspannung alle 4 Absätze mit verschiedenen Durchmessern und Längen

(ebenfalls nach Skala arbeiten) andrehen. Ganz hinten, wo der Drehstahl eben

steht, wird auf Durchmesser 0,2 mm eingestochen und das Teil dann mit einer

Pinzette abgebrochen.

Das sieht so aus. Spitzdrehstahl und

sehr niedrige Drehzahl. Vorher ermittelt man an einem anderen Materialstück,

welcher Skalenwert z.B. dem kleinsten Durchmesser 0,3 mm entspricht! So kann man

in einer Einspannung alle 4 Absätze mit verschiedenen Durchmessern und Längen

(ebenfalls nach Skala arbeiten) andrehen. Ganz hinten, wo der Drehstahl eben

steht, wird auf Durchmesser 0,2 mm eingestochen und das Teil dann mit einer

Pinzette abgebrochen.

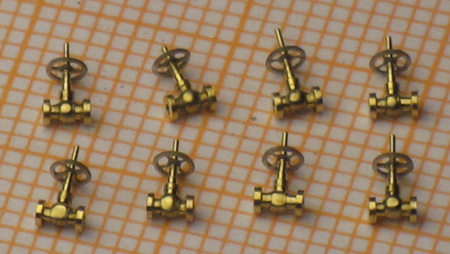

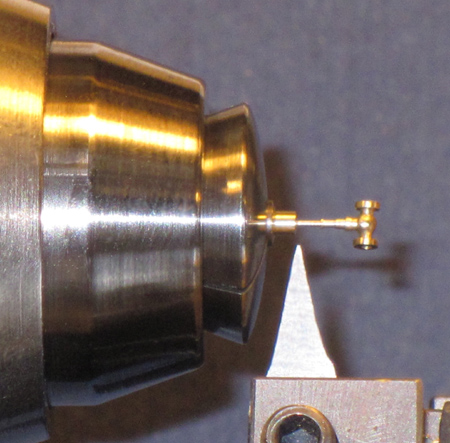

Ich möchte es nicht unerwähnt lassen:

die acht Ventile liegen auf Millimeterpapier! Die Grenze der Machbarkeit war

wieder einmal erreicht. Hier sind die kleinen Handräder auf die noch überlangen

0,3-mm-Zapfen geklebt (Sekundenkleber).

Ich möchte es nicht unerwähnt lassen:

die acht Ventile liegen auf Millimeterpapier! Die Grenze der Machbarkeit war

wieder einmal erreicht. Hier sind die kleinen Handräder auf die noch überlangen

0,3-mm-Zapfen geklebt (Sekundenkleber).

Und hier sind die Zapfen bis auf einen

kleinen überstehenden Rest abgeschnitten (Seitenschneider).

Und hier sind die Zapfen bis auf einen

kleinen überstehenden Rest abgeschnitten (Seitenschneider).

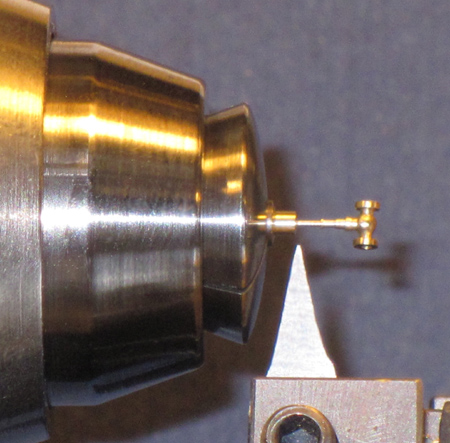

(Foto

anklicken) Hier werden die acht Sprührohre gedreht. Die eigentliche

Sprühdüse ganz rechts: Durchmesser 0,4 x 0,5 mm lang, das lange Rohrstück

Durchmesser 0,6 x 28 mm lang, links das Anschlußstück: Durchmesser 1 mm x 2,5 mm

lang, es erhält eine 0,55-mm-Bohrung (1,5 tief). Der Obersupport muß auf exaktes

zylindrisches Drehen eingerichtet sein. Das Material hat 2,5 mm Durchmesser.

Alle Durchmesser an diesen schlanken Teilen werden in etwa 5 bis 6 mm langen

Stücken bei höchstens zwei Zustellungen quasi "in einem Span" - nach justierter

Skala - fertiggedreht. Justierte Skala bedeutet, daß ich weiß, bei welchem

Skalenwert welcher Durchmesser entsteht, messen von Durchmessern ist dann nicht

mehr nötig!

(Foto

anklicken) Hier werden die acht Sprührohre gedreht. Die eigentliche

Sprühdüse ganz rechts: Durchmesser 0,4 x 0,5 mm lang, das lange Rohrstück

Durchmesser 0,6 x 28 mm lang, links das Anschlußstück: Durchmesser 1 mm x 2,5 mm

lang, es erhält eine 0,55-mm-Bohrung (1,5 tief). Der Obersupport muß auf exaktes

zylindrisches Drehen eingerichtet sein. Das Material hat 2,5 mm Durchmesser.

Alle Durchmesser an diesen schlanken Teilen werden in etwa 5 bis 6 mm langen

Stücken bei höchstens zwei Zustellungen quasi "in einem Span" - nach justierter

Skala - fertiggedreht. Justierte Skala bedeutet, daß ich weiß, bei welchem

Skalenwert welcher Durchmesser entsteht, messen von Durchmessern ist dann nicht

mehr nötig!

Die Teile noch vor dem Abstechen. Acht

sind nötig, ich habe wieder zwei mehr gemacht.

Die Teile noch vor dem Abstechen. Acht

sind nötig, ich habe wieder zwei mehr gemacht.

Hier sind die vier Stangen bereits

unter die unteren Flaschen geklebt. Zu erkennen: die 0,55-mm-Bohrungen am

vorderen, höher liegenden Ende.

Hier sind die vier Stangen bereits

unter die unteren Flaschen geklebt. Zu erkennen: die 0,55-mm-Bohrungen am

vorderen, höher liegenden Ende.

Bevor ich die Rohrleitungen mit den

Ventilen montieren kann, muß ich erst die Sliphebel herstellen. Die Fertigung

beginnt, wie so oft, als einfaches Drehteil. Der längere Hebel hat einen

Durchmesser von 0,7 mm. Das dickere Stück einen solchen von 2,5 mm.

Bevor ich die Rohrleitungen mit den

Ventilen montieren kann, muß ich erst die Sliphebel herstellen. Die Fertigung

beginnt, wie so oft, als einfaches Drehteil. Der längere Hebel hat einen

Durchmesser von 0,7 mm. Das dickere Stück einen solchen von 2,5 mm.

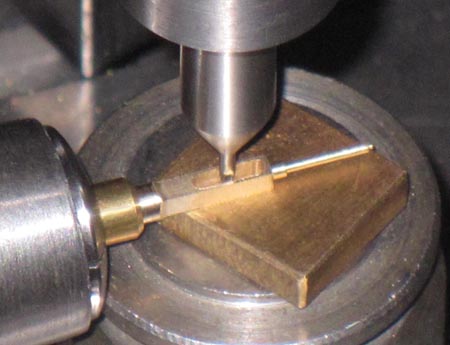

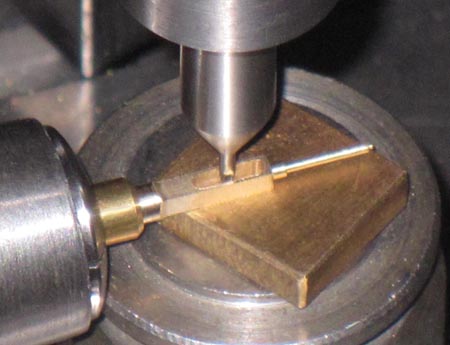

(Foto anklicken) Das Foto zeigt als Übersicht das

Teilgerät auf der Fräsmaschine mit der 4-mm-Spannzange. Darin eingespannt der

eben gedrehte Sliphebel-Rohling. In der Arbeitsspindel ein 1-mm-Fingerfräser.

Mit dessen Umfangsschneiden (!) wird in kleinen Spänen ein Quadrat-Profil 1,6 x

1,6 mm angefräst.

(Foto anklicken) Das Foto zeigt als Übersicht das

Teilgerät auf der Fräsmaschine mit der 4-mm-Spannzange. Darin eingespannt der

eben gedrehte Sliphebel-Rohling. In der Arbeitsspindel ein 1-mm-Fingerfräser.

Mit dessen Umfangsschneiden (!) wird in kleinen Spänen ein Quadrat-Profil 1,6 x

1,6 mm angefräst.

Hier die (etwas unklare) Nahaufnahme davon.

Hier die (etwas unklare) Nahaufnahme davon.

Mit den Umfangsschneiden des Fräsers

arbeiten wir hier deshalb, weil es so sehr einfach ist, für den in der Mitte zu

fräsenden, 1 mm breiten und 5 mm langen Durchbruch exakt die Mitte zu finden.

Von der eben gefrästen Außenfläche verfahre ich den Fräser genau 1,3 mm in

Y-Richtung und ich bin so genau in der Mitte des Teils (Fräserradius 0,5 plus

halbe Profilbreite 0,8 = 1,3 mm). Anders kann man es sinnvoll gar nicht machen.

In X-Richtung habe ich ebenfalls meine End-Skalenwerte, die ich bei jedem Span

anfahre. Die kleine Messingplatte liegt darunter, weil ich nach dem Durchfräsen

(16 Späne von je nur 0,1 mm Spantiefe) nicht in den Schraubbock fräsen will.

Dieser steht darunter, damit sich das Teil durch den Druck vom Fräser nicht

verbiegt.

Mit den Umfangsschneiden des Fräsers

arbeiten wir hier deshalb, weil es so sehr einfach ist, für den in der Mitte zu

fräsenden, 1 mm breiten und 5 mm langen Durchbruch exakt die Mitte zu finden.

Von der eben gefrästen Außenfläche verfahre ich den Fräser genau 1,3 mm in

Y-Richtung und ich bin so genau in der Mitte des Teils (Fräserradius 0,5 plus

halbe Profilbreite 0,8 = 1,3 mm). Anders kann man es sinnvoll gar nicht machen.

In X-Richtung habe ich ebenfalls meine End-Skalenwerte, die ich bei jedem Span

anfahre. Die kleine Messingplatte liegt darunter, weil ich nach dem Durchfräsen

(16 Späne von je nur 0,1 mm Spantiefe) nicht in den Schraubbock fräsen will.

Dieser steht darunter, damit sich das Teil durch den Druck vom Fräser nicht

verbiegt.

Nach dem Verputzen/Entgraten sehen die Teile vorerst so aus. Man erkennt, wie

herrlich genau der Durchbruch in der Mitte liegt. Sie müssen nun noch abgesägt

werden und je zwei Scharnierwinkel kommen dran.

Nach dem Verputzen/Entgraten sehen die Teile vorerst so aus. Man erkennt, wie

herrlich genau der Durchbruch in der Mitte liegt. Sie müssen nun noch abgesägt

werden und je zwei Scharnierwinkel kommen dran.

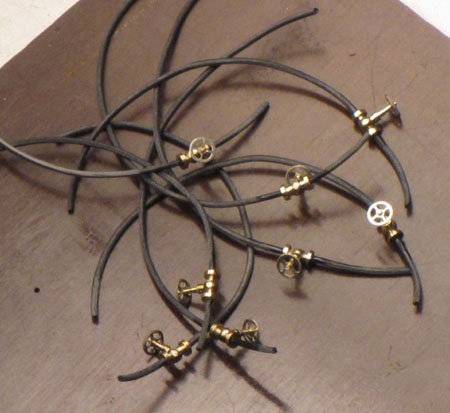

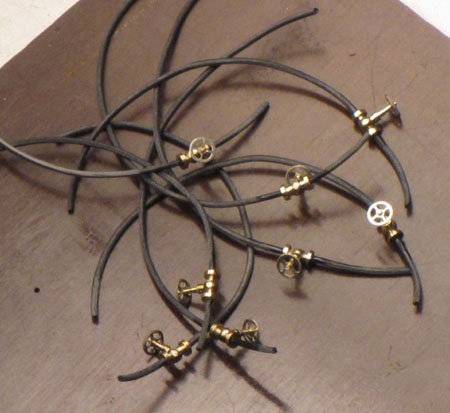

Hier habe ich die 0,5-mm-Gummilitze in

die Ventile gesteckt und mit Sekundenkleber gesichert.

Hier habe ich die 0,5-mm-Gummilitze in

die Ventile gesteckt und mit Sekundenkleber gesichert.

Und hier sind die Leitungen unten

bereits eingeklebt. Die Ventilachsen stehen etwa 45° nach außen geneigt.

Und hier sind die Leitungen unten

bereits eingeklebt. Die Ventilachsen stehen etwa 45° nach außen geneigt.

(Foto anklicken) Hier sind alle Leitungen fertig und man

erkennt auch die oben angefertigten Sliphebel. Sind noch die oberen Anschlüsse

mit den kleineren Ventilen (ich vermute sie als Entlüftungen...?) zu bauen.

(Foto anklicken) Hier sind alle Leitungen fertig und man

erkennt auch die oben angefertigten Sliphebel. Sind noch die oberen Anschlüsse

mit den kleineren Ventilen (ich vermute sie als Entlüftungen...?) zu bauen.

Für diese kleineren Ventile habe ich mich

für eine andere Bauweise entschieden. Die im Foto zu erkennenden Kugelformen

haben einen Durchmesser von nur 1 mm, die Bohrung 0,35 mm. Die Teile werden aus

2,5-mm-Rundmessing gedreht. Damit ich bei allen (Dreh-)Arbeitsgängen "nach

Skala" arbeiten kann, erhielten die Stücke zuerst einen Spannzapfen Durchmesser

2 x 5 mm. So können die Teile jeweils bis zur Stirn der Spannzange geschoben

werden.

Für diese kleineren Ventile habe ich mich

für eine andere Bauweise entschieden. Die im Foto zu erkennenden Kugelformen

haben einen Durchmesser von nur 1 mm, die Bohrung 0,35 mm. Die Teile werden aus

2,5-mm-Rundmessing gedreht. Damit ich bei allen (Dreh-)Arbeitsgängen "nach

Skala" arbeiten kann, erhielten die Stücke zuerst einen Spannzapfen Durchmesser

2 x 5 mm. So können die Teile jeweils bis zur Stirn der Spannzange geschoben

werden.

Weiter geht es auch

hier.

An die "Kugeln" werden winzige Flächen

angefräst und dann 0-3-mm-Bohrungen durch die Kugel gebohrt. Links liegen die

senkrechten Ventilkörper mit den bereits angedrehten Handrädern.

An die "Kugeln" werden winzige Flächen

angefräst und dann 0-3-mm-Bohrungen durch die Kugel gebohrt. Links liegen die

senkrechten Ventilkörper mit den bereits angedrehten Handrädern.

Mit dem Zapfen werden diese Teile in die

Kugel gesteckt...

Mit dem Zapfen werden diese Teile in die

Kugel gesteckt...

(Foto anklicken) ...und angelötet. Das Zinn wird nur an

der mit Pfeil bezeichneten Stelle an die Kugel gegeben, dort ragt der

0,3-mm-Zapfen leicht aus. Bei (a) hat der Zapfen einen Durchmesser von nur 0,2

mm. Mit winzigen, sorgfältig geschliffenen HSS-Drehstählen, deren Hauptschneiden

außerdem exakt auf Drehmitte eingespannt sind, ist das Drehen so kleiner Teile

durchaus kein Hexenwerk.

(Foto anklicken) ...und angelötet. Das Zinn wird nur an

der mit Pfeil bezeichneten Stelle an die Kugel gegeben, dort ragt der

0,3-mm-Zapfen leicht aus. Bei (a) hat der Zapfen einen Durchmesser von nur 0,2

mm. Mit winzigen, sorgfältig geschliffenen HSS-Drehstählen, deren Hauptschneiden

außerdem exakt auf Drehmitte eingespannt sind, ist das Drehen so kleiner Teile

durchaus kein Hexenwerk.

Nach dem Einlöten und Verputzen von

überschüssigem Lötzinn, wird die Mittenbohrung noch einmal 0,3 mm durchgebohrt.

Nach dem Einlöten und Verputzen von

überschüssigem Lötzinn, wird die Mittenbohrung noch einmal 0,3 mm durchgebohrt.

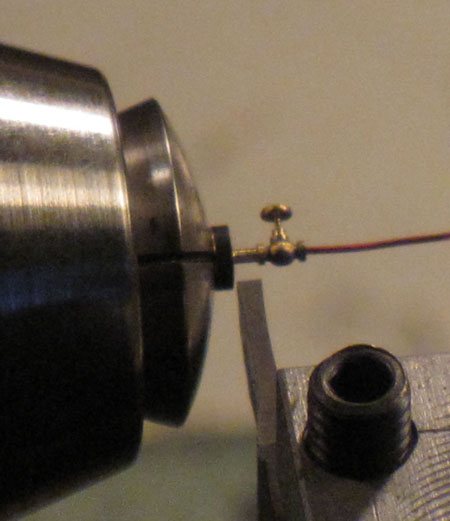

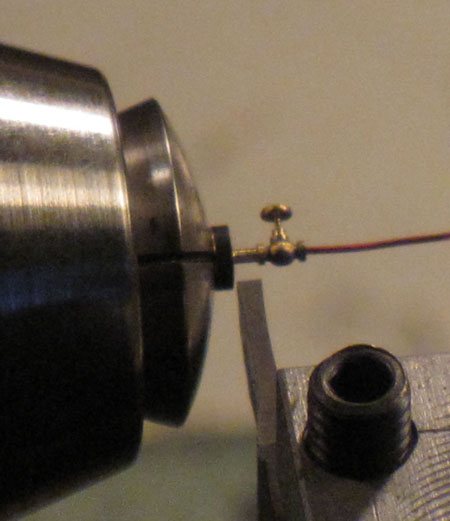

Für das Abstechen des fertigen Ventils

an der linken Flanschseite hatte ich jeweils einen 0,3-mm-Draht eingesteckt.

Ansonsten fliegt das kleine Teil in irgend eine Ecke und man findet es nie

wieder...!

Für das Abstechen des fertigen Ventils

an der linken Flanschseite hatte ich jeweils einen 0,3-mm-Draht eingesteckt.

Ansonsten fliegt das kleine Teil in irgend eine Ecke und man findet es nie

wieder...!

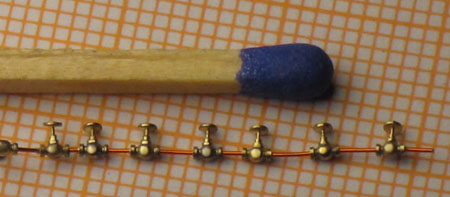

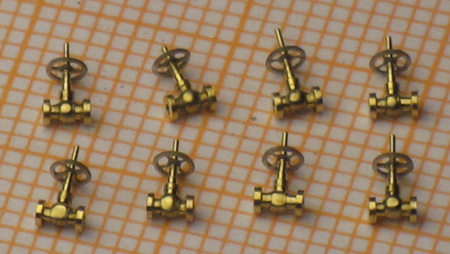

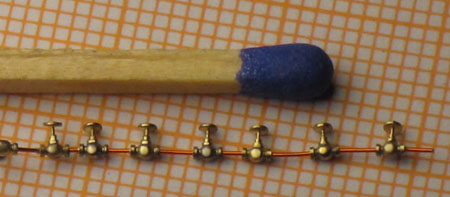

Nach dem Webschneiden des winzigen Restes

vom Abstechen, habe ich die acht Ventile "nur mal so" auf einen 0,3-mm-Draht

gesteckt. Man erkennt die Gleichförmigkeit der Teile... doppelter

Größenvergleich: Millimeterpapier und Streichholz

Nach dem Webschneiden des winzigen Restes

vom Abstechen, habe ich die acht Ventile "nur mal so" auf einen 0,3-mm-Draht

gesteckt. Man erkennt die Gleichförmigkeit der Teile... doppelter

Größenvergleich: Millimeterpapier und Streichholz

(Foto anklicken) Hier sind die Ventile mit

0,3-mm-Cu-Lackdraht an die Flaschen der Nebelerzeuger angebaut. Es war schon

eine knifflige Angelegenheit. Man erkennt den Unterschied zu den etwas größeren

Ventilen. Die Teile sind nun für die Spritzlackierung fertig.

(Foto anklicken) Hier sind die Ventile mit

0,3-mm-Cu-Lackdraht an die Flaschen der Nebelerzeuger angebaut. Es war schon

eine knifflige Angelegenheit. Man erkennt den Unterschied zu den etwas größeren

Ventilen. Die Teile sind nun für die Spritzlackierung fertig.

(Foto anklicken) So würde das Heck des Zerstörer-Modells

aussehen, wenn ich die Teile voreilig montieren würde. Auch die

WABO-Abrollbahnen Typ Mk3

haben je mehrere Suchstifte.

(Foto anklicken) So würde das Heck des Zerstörer-Modells

aussehen, wenn ich die Teile voreilig montieren würde. Auch die

WABO-Abrollbahnen Typ Mk3

haben je mehrere Suchstifte.

(Foto anklicken)

Eine Nahaufnahme "in Farbe".

(Foto anklicken)

Eine Nahaufnahme "in Farbe".

zurück/back |

home

Für die Befestigung der Flaschen an den

Rahmen werden zwei unterschiedlich lange L-Haltewinkel benötigt. Der Fräser hat

einen Durchmesser von 1,5 mm, die Winkel sollen 1,4 mm breit werden. Von einer

Querdurchfräsung zur nächsten muß der Frästisch also 2,9 mm weitergeschoben

werden.

Für die Befestigung der Flaschen an den

Rahmen werden zwei unterschiedlich lange L-Haltewinkel benötigt. Der Fräser hat

einen Durchmesser von 1,5 mm, die Winkel sollen 1,4 mm breit werden. Von einer

Querdurchfräsung zur nächsten muß der Frästisch also 2,9 mm weitergeschoben

werden. Bei gleicher Y-Stellung des Frästischs wird

in jeden Winkel in der Mitte (Anfahrrichtung z.B. von rechts beachten und

rechnen!) eine 0,6-mm-Bohrung angebracht. Demnach ist die Bohrungsmitte genau

0,75 mm vom senkrechten L-Stück entfernt, okay?

Bei gleicher Y-Stellung des Frästischs wird

in jeden Winkel in der Mitte (Anfahrrichtung z.B. von rechts beachten und

rechnen!) eine 0,6-mm-Bohrung angebracht. Demnach ist die Bohrungsmitte genau

0,75 mm vom senkrechten L-Stück entfernt, okay? Dann werden die Teile abgesägt...

Dann werden die Teile abgesägt... ...verputzt...

...verputzt... ...und die mit dem längeren Schenkel sind

hier schon mit 2-K-Kleber am Rahmen angeklebt. Auf dem vorn liegenden Rahmen

wurden schon, ebenfalls mit 2-K-Kleber, zwei Flaschen aufgeklebt. Damit sie in

Längsrichtung garantiert auf gleicher Höhe liegen, sind sie während der

Kleberhärtung gegen einen Stahlklotz (nach unten) geschoben.

...und die mit dem längeren Schenkel sind

hier schon mit 2-K-Kleber am Rahmen angeklebt. Auf dem vorn liegenden Rahmen

wurden schon, ebenfalls mit 2-K-Kleber, zwei Flaschen aufgeklebt. Damit sie in

Längsrichtung garantiert auf gleicher Höhe liegen, sind sie während der

Kleberhärtung gegen einen Stahlklotz (nach unten) geschoben.  Danach werden die je zwei Zwischenbalken

aufgeklebt. Damit sie den richtigen Abstand haben und auch gerade und senkrecht

stehen, habe ich ein paralleles Zwischenstück gefräst. Es liegt hier oben in der

Mitte. Diese Balken habe ich mit Sekundenkleber angeklebt. Damit keinesfalls

dabei auch das Zwischenstück mit angeklebt wird, das wäre eine mittlere

Katastrophe, hat dieses an der Unterseite kräftige, angefeilte Fasen! Deshalb

kann der dünnflüssige Kleber nicht bis zum Zwischenstück durchsickern.

Danach werden die je zwei Zwischenbalken

aufgeklebt. Damit sie den richtigen Abstand haben und auch gerade und senkrecht

stehen, habe ich ein paralleles Zwischenstück gefräst. Es liegt hier oben in der

Mitte. Diese Balken habe ich mit Sekundenkleber angeklebt. Damit keinesfalls

dabei auch das Zwischenstück mit angeklebt wird, das wäre eine mittlere

Katastrophe, hat dieses an der Unterseite kräftige, angefeilte Fasen! Deshalb

kann der dünnflüssige Kleber nicht bis zum Zwischenstück durchsickern. Nachdem nun auch die beiden oberen Flaschen

mit einem gefrästen Hilfswinkel (für auch hier exakte Längslage) angeklebt

wurden, sieht die Apparatur vorerst so aus.

Nachdem nun auch die beiden oberen Flaschen

mit einem gefrästen Hilfswinkel (für auch hier exakte Längslage) angeklebt

wurden, sieht die Apparatur vorerst so aus. Jetzt kommen die vier Haltebänder ins Spiel.

Die je acht Schrauben und Muttern M0,6 mit Schlüsselweite 1 mm habe ich bereits

gedreht. Mit einem einfachen Papierstreifen habe ich die gestreckte Länge vom

Haltewinkel der einen zum Winkel auf der anderen ermittelt. Der Wert war 45,5

mm. Ich habe davon noch 1 mm abgezogen, weil ich will, daß die Winkel auf beiden

Seiten noch je 0,5 "Luft", also Anzug haben. Die 0,8 mm breiten

Kupferfolien-Streifen habe ich 44,5 mm abgelängt. Geschnitten habe ich sie

wieder mit meiner Fotoschere mod. Auf der Seite

Jetzt kommen die vier Haltebänder ins Spiel.

Die je acht Schrauben und Muttern M0,6 mit Schlüsselweite 1 mm habe ich bereits

gedreht. Mit einem einfachen Papierstreifen habe ich die gestreckte Länge vom

Haltewinkel der einen zum Winkel auf der anderen ermittelt. Der Wert war 45,5

mm. Ich habe davon noch 1 mm abgezogen, weil ich will, daß die Winkel auf beiden

Seiten noch je 0,5 "Luft", also Anzug haben. Die 0,8 mm breiten

Kupferfolien-Streifen habe ich 44,5 mm abgelängt. Geschnitten habe ich sie

wieder mit meiner Fotoschere mod. Auf der Seite  Die kürzeren acht Winkel wurden an die

Streifenenden gelötet. Unten liegen im Foto die M0,6-Schrauben (2,5 mm lang) und

-Muttern. Die Schlüsselweite ist 1 mm (handelsübliches Ms-Sechskant-Material).

Die kürzeren acht Winkel wurden an die

Streifenenden gelötet. Unten liegen im Foto die M0,6-Schrauben (2,5 mm lang) und

-Muttern. Die Schlüsselweite ist 1 mm (handelsübliches Ms-Sechskant-Material).

Ich muß zugeben, daß ich beim Festschrauben

der Haltebänder nur mit einer normalen Spitzpinzette fast an die Grenzen meiner

Geschicklichkeit gekommen bin.

Ich muß zugeben, daß ich beim Festschrauben

der Haltebänder nur mit einer normalen Spitzpinzette fast an die Grenzen meiner

Geschicklichkeit gekommen bin. So etwa stehen die Smokegeneratoren später

am Heck der Zerstörers. Weil die Balkenbuch hier noch nicht ausgeglichen ist,

stehen sie zwangsläufig etwas nach außen geneigt.

So etwa stehen die Smokegeneratoren später

am Heck der Zerstörers. Weil die Balkenbuch hier noch nicht ausgeglichen ist,

stehen sie zwangsläufig etwas nach außen geneigt. Durch Unterlegen von Drähten habe ich

ermittelt, wann sie gerade stehen. An die später äußeren Rahmenkanten habe ich

mit Sekundenkleber 0,3-mm-Drahtstücke geklebt (weißer Pfeil), scharfkantig nach

außen gewinkelt und mit einem Seitenschneider bündig abgeschnitten. Die Rahmen

stehen nun mit der gegenüberliegenden Kante und mit dem Draht auf dem Deck -

wenn die vier 1,4 x 1,4-mm-L-Winkel angeklebt werden.

Durch Unterlegen von Drähten habe ich

ermittelt, wann sie gerade stehen. An die später äußeren Rahmenkanten habe ich

mit Sekundenkleber 0,3-mm-Drahtstücke geklebt (weißer Pfeil), scharfkantig nach

außen gewinkelt und mit einem Seitenschneider bündig abgeschnitten. Die Rahmen

stehen nun mit der gegenüberliegenden Kante und mit dem Draht auf dem Deck -

wenn die vier 1,4 x 1,4-mm-L-Winkel angeklebt werden. Diese habe ich auf 30,5 mm Länge plangedreht

(

Diese habe ich auf 30,5 mm Länge plangedreht

( Die vier L-Winkel, nun fertig und verputzt.

Selbstverständlich sind alle Bohrungsabstände vollkommen gleich (damit ich mit

Vorrichtungen arbeiten kann!)

Die vier L-Winkel, nun fertig und verputzt.

Selbstverständlich sind alle Bohrungsabstände vollkommen gleich (damit ich mit

Vorrichtungen arbeiten kann!) Die erste Vorrichtung ist eine Bohrschablone

für die richtigen Bohrungsabstände. Die sechs 0,5-mm-Bohrungen in das

Messingblech habe ich auf der Fräsmaschine per Koordinaten-Bohren eingebracht.

Der Blechstreifen ist dreimal so lang, als hier im Bild zu sehen. Mit der Kante

a wird er an der Linie Mitte-Schiff (MS), die über die gesamte Modell-Länge auf

das Deck gezeichnet ist, angelegt, die Ecke b an die Kante vom Deck am Heck.

Unter der Bohrschablone liegt hier die Klebe-Lehre (Novotex 2 mm dick), welche bereits mit der

Bohrschablone gebohrt wurde. Zwei L-Winkel sind eingesteckt. Nun wird hier der

Rahmen mit den Flaschen eingesteckt und mit Sekundenkleber angeklebt.

Die erste Vorrichtung ist eine Bohrschablone

für die richtigen Bohrungsabstände. Die sechs 0,5-mm-Bohrungen in das

Messingblech habe ich auf der Fräsmaschine per Koordinaten-Bohren eingebracht.

Der Blechstreifen ist dreimal so lang, als hier im Bild zu sehen. Mit der Kante

a wird er an der Linie Mitte-Schiff (MS), die über die gesamte Modell-Länge auf

das Deck gezeichnet ist, angelegt, die Ecke b an die Kante vom Deck am Heck.

Unter der Bohrschablone liegt hier die Klebe-Lehre (Novotex 2 mm dick), welche bereits mit der

Bohrschablone gebohrt wurde. Zwei L-Winkel sind eingesteckt. Nun wird hier der

Rahmen mit den Flaschen eingesteckt und mit Sekundenkleber angeklebt. In dem Foto habe ich die MS-Linie digital als Strich-Punkt-Linie

nachgezogen. Mit der Bohrschablone sind die sechs Bohrungen a auf der

Backbord-Seite und jene b auf der Steuerbordseite gebohrt. Jetzt könnte das Deck

dunkelgrau gespritzt und die hellgrau gespritzten Smoke-Generatoren eingeklebt werden. Die je sechs Suchstifte erleichtern enorm

das spätere Ankleben. Kleber an die Stifte, einstecken, fertig, sie stehen an

der richtigen Stelle, ohne das Deck zu verschmieren!

In dem Foto habe ich die MS-Linie digital als Strich-Punkt-Linie

nachgezogen. Mit der Bohrschablone sind die sechs Bohrungen a auf der

Backbord-Seite und jene b auf der Steuerbordseite gebohrt. Jetzt könnte das Deck

dunkelgrau gespritzt und die hellgrau gespritzten Smoke-Generatoren eingeklebt werden. Die je sechs Suchstifte erleichtern enorm

das spätere Ankleben. Kleber an die Stifte, einstecken, fertig, sie stehen an

der richtigen Stelle, ohne das Deck zu verschmieren! Das Heck der USS CASSIN YOUNG mit den

provisorisch eingesteckten Smoke-Generatoren. Rechts im Bild einer der beiden

"Racks" für die Nachlade-Wasserbomben. Er steht schräg auf dem Deck und hat

bereits die hellgraue Farbe.

Das Heck der USS CASSIN YOUNG mit den

provisorisch eingesteckten Smoke-Generatoren. Rechts im Bild einer der beiden

"Racks" für die Nachlade-Wasserbomben. Er steht schräg auf dem Deck und hat

bereits die hellgraue Farbe. An den Nebelwerfern fehlen u.a. noch

div. Rohrleitungen mit Ventilen (Schiebern)(zwei verschiedene Größen). Sie sind

im M 1:50 sehr winzig. Für die Handräder verwende ich Ätzteile von der Fa.

Seamann. Ich versuche zuerst die acht größeren Ventile herzustellen. Die

Handräder dazu haben einen schon etwas überdimensionierten Durchmesser von 2 mm.

Für jedes Ventil benötige ich Flanschbuchsen, deren Maßskizze hier zu sehen ist.

In die Bohrung 0,55 wird später bei der Montage die Rohrleitung, das ist eine

Gummilitze von 0,5 mm Durchmesser, gesteckt. Bei so winzigen Teilen muß (!) man

die Bohrung zuerst bohren, also 0,55 und etwa 2 mm tief. Dann werden an das

2,5-mm-Ms-Material die beiden Durchmesser 0,7 und 1,3 angedreht, der Durchmesser

1,3 selbstverständlich wesentlich länger als 0,3 mm. Die Zahlen in den Kreisen

(45 und 05) sind die Skalen-Anfahrwerte für die betreffenden Durchmesser. Zwei

könnte man sich noch merken. Doch wenn man viele Absätze in einer Einspannung

drehen will, so ist dieses Verfahren schon gut. Wenn der Durchmesser 0,7

angedreht ist, so hat man an der Stelle rein rechnerisch eine Wandstärke von

0,075 mm, in der Praxis u.U. noch etwas weniger, wenn der Bohrer größer gebohrt

hat. Doch bei Spannzangen-Spannung kann man so dünne Wandstärken drehen - wenn

der HSS-Drehstahl (!) richtig scharf ist.

An den Nebelwerfern fehlen u.a. noch

div. Rohrleitungen mit Ventilen (Schiebern)(zwei verschiedene Größen). Sie sind

im M 1:50 sehr winzig. Für die Handräder verwende ich Ätzteile von der Fa.

Seamann. Ich versuche zuerst die acht größeren Ventile herzustellen. Die

Handräder dazu haben einen schon etwas überdimensionierten Durchmesser von 2 mm.

Für jedes Ventil benötige ich Flanschbuchsen, deren Maßskizze hier zu sehen ist.

In die Bohrung 0,55 wird später bei der Montage die Rohrleitung, das ist eine

Gummilitze von 0,5 mm Durchmesser, gesteckt. Bei so winzigen Teilen muß (!) man

die Bohrung zuerst bohren, also 0,55 und etwa 2 mm tief. Dann werden an das

2,5-mm-Ms-Material die beiden Durchmesser 0,7 und 1,3 angedreht, der Durchmesser

1,3 selbstverständlich wesentlich länger als 0,3 mm. Die Zahlen in den Kreisen

(45 und 05) sind die Skalen-Anfahrwerte für die betreffenden Durchmesser. Zwei

könnte man sich noch merken. Doch wenn man viele Absätze in einer Einspannung

drehen will, so ist dieses Verfahren schon gut. Wenn der Durchmesser 0,7

angedreht ist, so hat man an der Stelle rein rechnerisch eine Wandstärke von

0,075 mm, in der Praxis u.U. noch etwas weniger, wenn der Bohrer größer gebohrt

hat. Doch bei Spannzangen-Spannung kann man so dünne Wandstärken drehen - wenn

der HSS-Drehstahl (!) richtig scharf ist. Abgestochen habe ich den Bund

allerdings nicht 0,3 mm, sondern etwa 0,5 lang. Für das Plandrehen auf 0,3 mm

Länge habe ich die winzige Buchse in die 0,7-mm-Spannzange genommen. Es muß

allerdings, wie im Bild zu sehen, ein gut passender Draht in die Bohrung

gesteckt werden, damit man die dünnwandige Buchse nicht total zerdrückt. Er ragt

nur sehr wenig bis gar nicht aus der Buchse heraus und wird stets mit

plangedreht.

Abgestochen habe ich den Bund

allerdings nicht 0,3 mm, sondern etwa 0,5 lang. Für das Plandrehen auf 0,3 mm

Länge habe ich die winzige Buchse in die 0,7-mm-Spannzange genommen. Es muß

allerdings, wie im Bild zu sehen, ein gut passender Draht in die Bohrung

gesteckt werden, damit man die dünnwandige Buchse nicht total zerdrückt. Er ragt

nur sehr wenig bis gar nicht aus der Buchse heraus und wird stets mit

plangedreht.  Die Flanschbuchsen fertig auf Länge

gedreht. Unten liegt eine Buchse mit der eingesteckten Rohr-Gummi-Litze und der

0,55-mm-Bohrer.

Die Flanschbuchsen fertig auf Länge

gedreht. Unten liegt eine Buchse mit der eingesteckten Rohr-Gummi-Litze und der

0,55-mm-Bohrer. Die Ventilkörper haben eine kugelige

Grundform. Mit einem Kugel-Formstechstahl (gehärteter Silberstahl) habe ich als

erstes die Kugeln angestochen. Die 0°-Spanfläche muß extrem genau auf Drehmitte

stehen. Der Drehstahl ist selbstverständlich sehr lang gespannt (im

Stahlhalter), aber möglichst kurz ausragend! Weil die Rundung im Drehstahl mit

einem 1,1-mm-Bohrer gebohrt wurde, entsteht eine sehr genaue Kugel mit 1,1 mm

Durchmesser.

Die Ventilkörper haben eine kugelige

Grundform. Mit einem Kugel-Formstechstahl (gehärteter Silberstahl) habe ich als

erstes die Kugeln angestochen. Die 0°-Spanfläche muß extrem genau auf Drehmitte

stehen. Der Drehstahl ist selbstverständlich sehr lang gespannt (im

Stahlhalter), aber möglichst kurz ausragend! Weil die Rundung im Drehstahl mit

einem 1,1-mm-Bohrer gebohrt wurde, entsteht eine sehr genaue Kugel mit 1,1 mm

Durchmesser.  Hier sieht man einige der begonnenen Teile.

Hier sieht man einige der begonnenen Teile. Mit einem Spitz-Drehstahl wird weiter

gedreht.

Mit einem Spitz-Drehstahl wird weiter

gedreht. Die Teile sehen nun so aus.

Die Teile sehen nun so aus. In die Kugeln (Durchmesser 1,1) wurden quer

mit einer simplen "Bohrlehre" zuerst 0,4-mm-Durchgangsbohrungen gebohrt. Diese

Lehre ist ein einfaches Blechstück, 1,5 mm dick, in das eine 0,4-mm-Bohrung

kommt. Die Bohrung wird an der Unterseite fein entgratet. Dann wird das Blech

möglichst waagerecht mit der kleinen Bohrung auf die Kugel gesetzt, dabei

"zentriert" sich die Bohrung selbst sehr genau zur Kugel. So kann möglichst

genau senkrecht durch die Kugel gebohrt werden. Ich halte ein Holzstück unter,

damit sich der Zapfen nicht verbiegt. Dann wird auf 0,7 mm aufgebohrt, gut

entgratet!

In die Kugeln (Durchmesser 1,1) wurden quer

mit einer simplen "Bohrlehre" zuerst 0,4-mm-Durchgangsbohrungen gebohrt. Diese

Lehre ist ein einfaches Blechstück, 1,5 mm dick, in das eine 0,4-mm-Bohrung

kommt. Die Bohrung wird an der Unterseite fein entgratet. Dann wird das Blech

möglichst waagerecht mit der kleinen Bohrung auf die Kugel gesetzt, dabei

"zentriert" sich die Bohrung selbst sehr genau zur Kugel. So kann möglichst

genau senkrecht durch die Kugel gebohrt werden. Ich halte ein Holzstück unter,

damit sich der Zapfen nicht verbiegt. Dann wird auf 0,7 mm aufgebohrt, gut

entgratet! Das Teil wird wieder in die Zange der

Uhrmacherdrehmaschine genommen. So konnte ich die beiden Flanschbuchsen

einstecken, seitlich zentrieren (mit Daumen und Zeigefinger der linken Hand) und mit winzigen Tropfen Sekundenkleber sichern

(rechte Hand, 0,25-mm-Draht).

Die weiteren Dreharbeitsgänge werden also mit bereits eingeklebten Buchsen

gemacht...!

Das Teil wird wieder in die Zange der

Uhrmacherdrehmaschine genommen. So konnte ich die beiden Flanschbuchsen

einstecken, seitlich zentrieren (mit Daumen und Zeigefinger der linken Hand) und mit winzigen Tropfen Sekundenkleber sichern

(rechte Hand, 0,25-mm-Draht).

Die weiteren Dreharbeitsgänge werden also mit bereits eingeklebten Buchsen

gemacht...! Das sieht so aus. Spitzdrehstahl und

sehr niedrige Drehzahl. Vorher ermittelt man an einem anderen Materialstück,

welcher Skalenwert z.B. dem kleinsten Durchmesser 0,3 mm entspricht! So kann man

in einer Einspannung alle 4 Absätze mit verschiedenen Durchmessern und Längen

(ebenfalls nach Skala arbeiten) andrehen. Ganz hinten, wo der Drehstahl eben

steht, wird auf Durchmesser 0,2 mm eingestochen und das Teil dann mit einer

Pinzette abgebrochen.

Das sieht so aus. Spitzdrehstahl und

sehr niedrige Drehzahl. Vorher ermittelt man an einem anderen Materialstück,

welcher Skalenwert z.B. dem kleinsten Durchmesser 0,3 mm entspricht! So kann man

in einer Einspannung alle 4 Absätze mit verschiedenen Durchmessern und Längen

(ebenfalls nach Skala arbeiten) andrehen. Ganz hinten, wo der Drehstahl eben

steht, wird auf Durchmesser 0,2 mm eingestochen und das Teil dann mit einer

Pinzette abgebrochen. Ich möchte es nicht unerwähnt lassen:

die acht Ventile liegen auf Millimeterpapier! Die Grenze der Machbarkeit war

wieder einmal erreicht. Hier sind die kleinen Handräder auf die noch überlangen

0,3-mm-Zapfen geklebt (Sekundenkleber).

Ich möchte es nicht unerwähnt lassen:

die acht Ventile liegen auf Millimeterpapier! Die Grenze der Machbarkeit war

wieder einmal erreicht. Hier sind die kleinen Handräder auf die noch überlangen

0,3-mm-Zapfen geklebt (Sekundenkleber).  Und hier sind die Zapfen bis auf einen

kleinen überstehenden Rest abgeschnitten (Seitenschneider).

Und hier sind die Zapfen bis auf einen

kleinen überstehenden Rest abgeschnitten (Seitenschneider).

Die Teile noch vor dem Abstechen. Acht

sind nötig, ich habe wieder zwei mehr gemacht.

Die Teile noch vor dem Abstechen. Acht

sind nötig, ich habe wieder zwei mehr gemacht. Hier sind die vier Stangen bereits

unter die unteren Flaschen geklebt. Zu erkennen: die 0,55-mm-Bohrungen am

vorderen, höher liegenden Ende.

Hier sind die vier Stangen bereits

unter die unteren Flaschen geklebt. Zu erkennen: die 0,55-mm-Bohrungen am

vorderen, höher liegenden Ende. Bevor ich die Rohrleitungen mit den

Ventilen montieren kann, muß ich erst die Sliphebel herstellen. Die Fertigung

beginnt, wie so oft, als einfaches Drehteil. Der längere Hebel hat einen

Durchmesser von 0,7 mm. Das dickere Stück einen solchen von 2,5 mm.

Bevor ich die Rohrleitungen mit den

Ventilen montieren kann, muß ich erst die Sliphebel herstellen. Die Fertigung

beginnt, wie so oft, als einfaches Drehteil. Der längere Hebel hat einen

Durchmesser von 0,7 mm. Das dickere Stück einen solchen von 2,5 mm.

Hier die (etwas unklare) Nahaufnahme davon.

Hier die (etwas unklare) Nahaufnahme davon. Mit den Umfangsschneiden des Fräsers

arbeiten wir hier deshalb, weil es so sehr einfach ist, für den in der Mitte zu

fräsenden, 1 mm breiten und 5 mm langen Durchbruch exakt die Mitte zu finden.

Von der eben gefrästen Außenfläche verfahre ich den Fräser genau 1,3 mm in

Y-Richtung und ich bin so genau in der Mitte des Teils (Fräserradius 0,5 plus

halbe Profilbreite 0,8 = 1,3 mm). Anders kann man es sinnvoll gar nicht machen.

In X-Richtung habe ich ebenfalls meine End-Skalenwerte, die ich bei jedem Span

anfahre. Die kleine Messingplatte liegt darunter, weil ich nach dem Durchfräsen

(16 Späne von je nur 0,1 mm Spantiefe) nicht in den Schraubbock fräsen will.

Dieser steht darunter, damit sich das Teil durch den Druck vom Fräser nicht

verbiegt.

Mit den Umfangsschneiden des Fräsers

arbeiten wir hier deshalb, weil es so sehr einfach ist, für den in der Mitte zu

fräsenden, 1 mm breiten und 5 mm langen Durchbruch exakt die Mitte zu finden.

Von der eben gefrästen Außenfläche verfahre ich den Fräser genau 1,3 mm in

Y-Richtung und ich bin so genau in der Mitte des Teils (Fräserradius 0,5 plus

halbe Profilbreite 0,8 = 1,3 mm). Anders kann man es sinnvoll gar nicht machen.

In X-Richtung habe ich ebenfalls meine End-Skalenwerte, die ich bei jedem Span

anfahre. Die kleine Messingplatte liegt darunter, weil ich nach dem Durchfräsen

(16 Späne von je nur 0,1 mm Spantiefe) nicht in den Schraubbock fräsen will.

Dieser steht darunter, damit sich das Teil durch den Druck vom Fräser nicht

verbiegt. Nach dem Verputzen/Entgraten sehen die Teile vorerst so aus. Man erkennt, wie

herrlich genau der Durchbruch in der Mitte liegt. Sie müssen nun noch abgesägt

werden und je zwei Scharnierwinkel kommen dran.

Nach dem Verputzen/Entgraten sehen die Teile vorerst so aus. Man erkennt, wie

herrlich genau der Durchbruch in der Mitte liegt. Sie müssen nun noch abgesägt

werden und je zwei Scharnierwinkel kommen dran. Hier habe ich die 0,5-mm-Gummilitze in

die Ventile gesteckt und mit Sekundenkleber gesichert.

Hier habe ich die 0,5-mm-Gummilitze in

die Ventile gesteckt und mit Sekundenkleber gesichert. Und hier sind die Leitungen unten

bereits eingeklebt. Die Ventilachsen stehen etwa 45° nach außen geneigt.

Und hier sind die Leitungen unten

bereits eingeklebt. Die Ventilachsen stehen etwa 45° nach außen geneigt.

Für diese kleineren Ventile habe ich mich

für eine andere Bauweise entschieden. Die im Foto zu erkennenden Kugelformen

haben einen Durchmesser von nur 1 mm, die Bohrung 0,35 mm. Die Teile werden aus

2,5-mm-Rundmessing gedreht. Damit ich bei allen (Dreh-)Arbeitsgängen "nach

Skala" arbeiten kann, erhielten die Stücke zuerst einen Spannzapfen Durchmesser

2 x 5 mm. So können die Teile jeweils bis zur Stirn der Spannzange geschoben

werden.

Für diese kleineren Ventile habe ich mich

für eine andere Bauweise entschieden. Die im Foto zu erkennenden Kugelformen

haben einen Durchmesser von nur 1 mm, die Bohrung 0,35 mm. Die Teile werden aus

2,5-mm-Rundmessing gedreht. Damit ich bei allen (Dreh-)Arbeitsgängen "nach

Skala" arbeiten kann, erhielten die Stücke zuerst einen Spannzapfen Durchmesser

2 x 5 mm. So können die Teile jeweils bis zur Stirn der Spannzange geschoben

werden. An die "Kugeln" werden winzige Flächen

angefräst und dann 0-3-mm-Bohrungen durch die Kugel gebohrt. Links liegen die

senkrechten Ventilkörper mit den bereits angedrehten Handrädern.

An die "Kugeln" werden winzige Flächen

angefräst und dann 0-3-mm-Bohrungen durch die Kugel gebohrt. Links liegen die

senkrechten Ventilkörper mit den bereits angedrehten Handrädern. Mit dem Zapfen werden diese Teile in die

Kugel gesteckt...

Mit dem Zapfen werden diese Teile in die

Kugel gesteckt...

Nach dem Einlöten und Verputzen von

überschüssigem Lötzinn, wird die Mittenbohrung noch einmal 0,3 mm durchgebohrt.

Nach dem Einlöten und Verputzen von

überschüssigem Lötzinn, wird die Mittenbohrung noch einmal 0,3 mm durchgebohrt. Für das Abstechen des fertigen Ventils

an der linken Flanschseite hatte ich jeweils einen 0,3-mm-Draht eingesteckt.

Ansonsten fliegt das kleine Teil in irgend eine Ecke und man findet es nie

wieder...!

Für das Abstechen des fertigen Ventils

an der linken Flanschseite hatte ich jeweils einen 0,3-mm-Draht eingesteckt.

Ansonsten fliegt das kleine Teil in irgend eine Ecke und man findet es nie

wieder...! Nach dem Webschneiden des winzigen Restes

vom Abstechen, habe ich die acht Ventile "nur mal so" auf einen 0,3-mm-Draht

gesteckt. Man erkennt die Gleichförmigkeit der Teile... doppelter

Größenvergleich: Millimeterpapier und Streichholz

Nach dem Webschneiden des winzigen Restes

vom Abstechen, habe ich die acht Ventile "nur mal so" auf einen 0,3-mm-Draht

gesteckt. Man erkennt die Gleichförmigkeit der Teile... doppelter

Größenvergleich: Millimeterpapier und Streichholz